Das Grundprinzip, das das Induktions-Vakuumschmelzen ermöglicht, besteht darin, dass Magnetfelder physikalische, nicht leitende Barrieren durchdringen können. Dies ermöglicht es einer Induktionsspule außerhalb einer versiegelten Kammer, direkt im Inneren einer Metallcharge Wärme zu erzeugen, ohne jeglichen physischen Kontakt und in einer kontrollierten Vakuumumgebung.

Beim Vakuum-Induktionsschmelzen (VIM) geht es nicht nur darum, Metall in einem Hohlraum zu schmelzen. Es ist ein strategischer Prozess, der die Physik der berührungslosen Erwärmung nutzt, um ultrareine, hochreaktive oder komplexe Legierungen herzustellen, deren Produktion an der freien Atmosphäre unmöglich wäre.

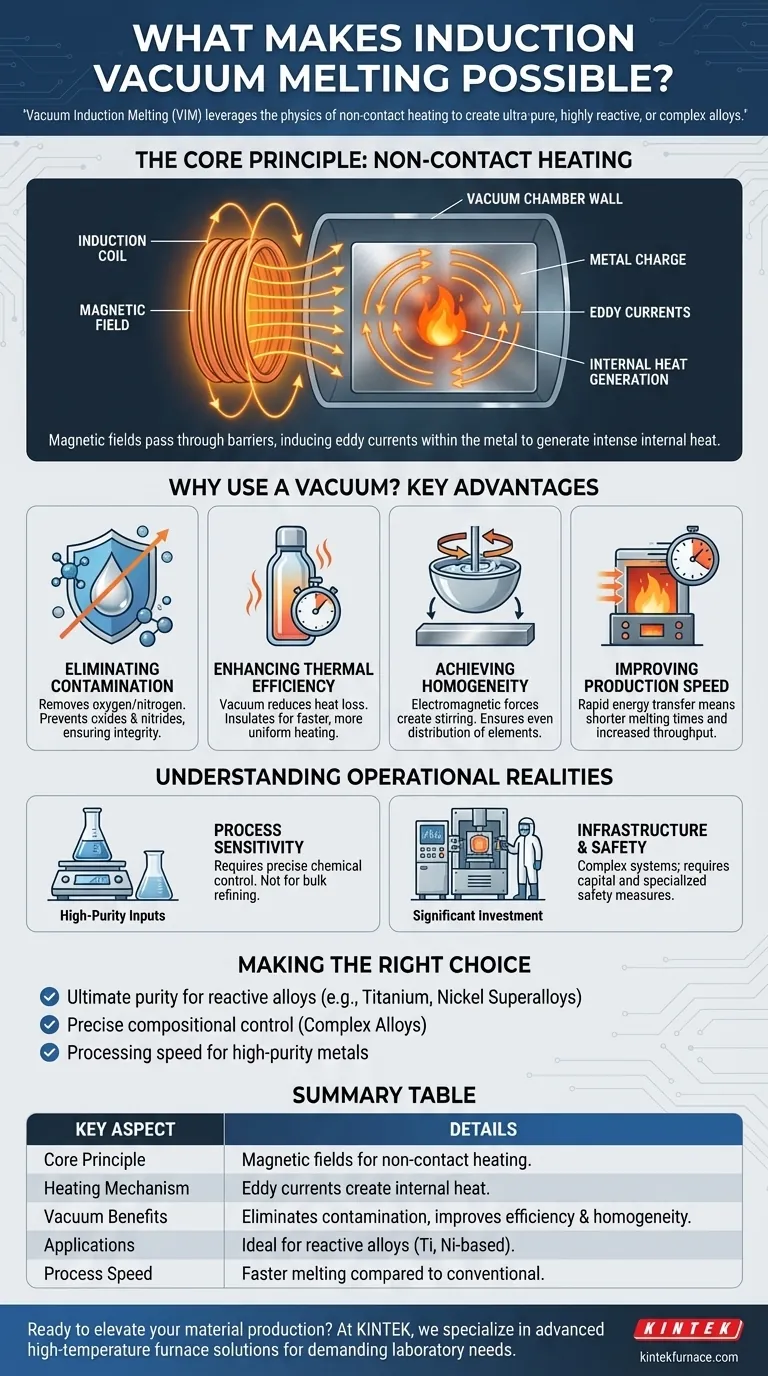

Das Kernprinzip: Berührungslose Erwärmung

Wie Magnetfelder ein Vakuum ermöglichen

Ein Induktionsheizsystem verwendet einen starken Wechselstrom, der durch eine Kupferspule fließt. Dieser erzeugt ein fluktuierendes Magnetfeld um die Spule herum.

Da dieses Magnetfeld nicht leitende Materialien wie die Keramik- oder Quarzwände einer Vakuumkammer durchdringen kann, ist der Heizmechanismus vollständig von der Umgebung getrennt.

Induzieren von Strom aus der Ferne

Sobald das Magnetfeld die Kammerwand durchdringt, interagiert es mit der leitfähigen Metallcharge im Inneren. Das Feld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metall.

Der elektrische Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt intensive, schnelle und lokalisierte Wärme, wodurch die Charge von innen nach außen schmilzt.

Warum ein Vakuum verwenden? Wichtige Prozessvorteile

Die Fähigkeit, Metall berührungslos zu erhitzen, ist nur die halbe Miete. Die Vakuumumgebung selbst bietet entscheidende Vorteile für die Herstellung fortschrittlicher Materialien.

Beseitigung atmosphärischer Verunreinigungen

Viele fortschrittliche Metalle und Superlegierungen, wie Titan-, Nickel- und Kobaltbasislegierungen, sind bei hohen Temperaturen stark reaktiv mit Sauerstoff und Stickstoff.

Das Schmelzen im Vakuum entfernt diese atmosphärischen Gase und verhindert die Bildung von Oxiden und Nitriden, welche die Integrität, Festigkeit und Leistung des Materials beeinträchtigen.

Steigerung der thermischen Effizienz

In einer normalen Atmosphäre geht ein erheblicher Teil der Wärme durch Konvektion und Wärmeleitung an die Umgebungsluft verloren. Ein Vakuum, das größtenteils aus Materie leer ist, ist ein ausgezeichneter Isolator.

Dieser Mangel an Luft reduziert den Wärmeverlust drastisch, was den Schmelzprozess energieeffizienter macht und eine schnellere, gleichmäßigere Erwärmung der gesamten Metallcharge ermöglicht.

Erreichen der Zusammensetzungshomogenität

Die gleichen elektromagnetischen Kräfte, die Wärme erzeugen, bewirken auch eine intensive Rührwirkung innerhalb des geschmolzenen Metallbades.

Dieses elektromagnetische Rühren stellt sicher, dass alle Legierungselemente gleichmäßig verteilt werden, was zu einem perfekt homogenen Endprodukt führt. Dies ist entscheidend für Legierungen, bei denen selbst geringfügige Abweichungen in der Zusammensetzung zu Fehlern führen können.

Verbesserung der Produktionsgeschwindigkeit

Induktionsöfen übertragen Energie mit unglaublicher Geschwindigkeit und Effizienz auf das Metall. Dies führt zu deutlich kürzeren Schmelzzeiten im Vergleich zu herkömmlichen Lichtbogen- oder gasbefeuerter Öfen.

Schnellere Zyklen erhöhen nicht nur den Produktionsdurchsatz, sondern minimieren auch die Zeit, in der das geschmolzene Metall hohen Temperaturen ausgesetzt ist, wodurch das Risiko unerwünschter Reaktionen oder Elementverluste weiter reduziert wird.

Verständnis der betrieblichen Realitäten

Obwohl der VIM-Prozess leistungsstark ist, beinhaltet er erhebliche Komplexität und Investitionen. Er ist keine universelle Lösung für alle Schmelzanwendungen.

Prozesssensitivität

Der VIM-Prozess ist für die Herstellung hochwertiger Materialien aus hochreinen Rohstoffen konzipiert. Er ist kein Raffinationsprozess zur Entfernung von Massenverunreinigungen aus minderwertigem Schrott oder Erz. Die Chemie muss von Anfang an präzise kontrolliert werden.

Infrastruktur und Sicherheit

VIM-Öfen sind komplexe Systeme, die unter extremen Bedingungen von Vakuum und Temperatur arbeiten. Dies erfordert erhebliche Kapitalinvestitionen in Vakuumpumpen, Stromversorgungen und Steuerungssysteme.

Darüber hinaus ist die Sicherheit der Mitarbeiter ein wichtiges Anliegen. Anlagen werden oft in Schutzgehäusen oder Tunneln errichtet, um Hitze einzudämmen und Risiken zu mindern, wobei die Bediener spezielle Schutzausrüstung tragen müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuum-Induktionsschmelzen wird durch die spezifischen Anforderungen des Endmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit für reaktive Legierungen liegt: VIM ist der Industriestandard zur Vermeidung atmosphärischer Verunreinigungen bei Materialien wie Titan- und Nickelbasis-Superlegierungen.

- Wenn Ihr Hauptaugenmerk auf präziser Zusammensetzungskontrolle liegt: Das elektromagnetische Rühren, das dem VIM innewohnt, sorgt für eine unübertroffene Homogenität bei komplexen, mehrkomponentigen Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochreinen Metallen liegt: Die schnelle Erwärmung und hohe thermische Effizienz von VIM bieten erhebliche Vorteile beim Produktionsdurchsatz.

Letztendlich ist das Vakuum-Induktionsschmelzen die definitive Lösung, wenn die Leistung des Materials von absoluter Reinheit und präziser chemischer Kontrolle abhängt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Kernprinzip | Magnetfelder durchdringen Barrieren für berührungslose Erwärmung |

| Heizmechanismus | Wirbelströme, die im Metall induziert werden, erzeugen innere Wärme |

| Vorteile des Vakuums | Beseitigt Verunreinigungen, verbessert die thermische Effizienz, gewährleistet Homogenität |

| Anwendungen | Ideal für reaktive Legierungen wie Titan- und Nickelbasis-Superlegierungen |

| Prozessgeschwindigkeit | Schnellere Schmelzzeiten im Vergleich zu herkömmlichen Methoden |

Sind Sie bereit, Ihre Materialproduktion mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf anspruchsvolle Laboranforderungen zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir Produkte wie Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, unterstützt durch starke Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie mit reaktiven Legierungen arbeiten oder eine präzise Zusammensetzungskontrolle benötigen, unsere Expertise gewährleistet optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele mit modernster Technologie und maßgeschneiderten Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle