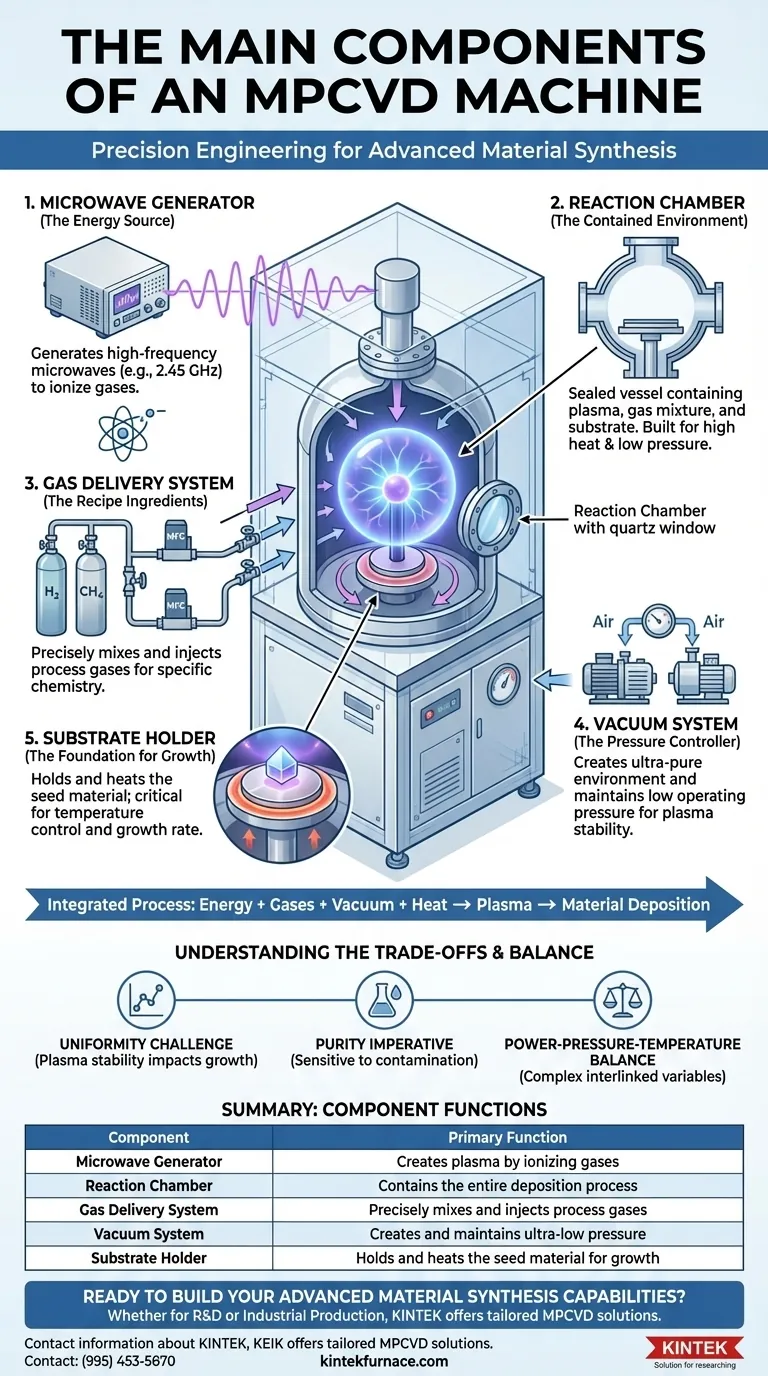

Im Kern ist eine MPCVD-Maschine (Microwave Plasma Chemical Vapor Deposition) eine hochkontrollierte Umgebung, die für die Materialsynthese entwickelt wurde. Die Hauptkomponenten sind der Mikrowellengenerator, eine Reaktionskammer, ein Gaszufuhrsystem, ein Vakuumsystem und ein Substrathalter. Zusammen schaffen diese Teile die präzisen Bedingungen von niedrigem Druck, hoher Energie und spezifischer Chemie, die für das Wachstum hochreiner Materialien wie im Labor gezüchteter Diamanten und anderer fortschrittlicher Dünnschichten erforderlich sind.

Ein MPCVD-System funktioniert, indem es Mikrowellenenergie nutzt, um eine spezifische Gasmischung in ein Plasma umzuwandeln, das reaktive chemische Spezies enthält. Diese Spezies lagern sich dann auf einem beheizten Substrat ab und bauen Schicht für Schicht ein neues Material in einer sorgfältig kontrollierten Vakuumumgebung auf.

Die Kernkomponenten: Eine funktionale Aufschlüsselung

Um zu verstehen, wie ein MPCVD-System funktioniert, ist es wichtig, die spezifische Rolle jeder Kernkomponente im Abscheidungsprozess zu verstehen. Sie sind keine unabhängigen Teile, sondern ein tief integriertes System.

Der Mikrowellengenerator: Die Energiequelle

Dies ist der Motor des Systems. Er erzeugt hochfrequente Mikrowellen, typischerweise bei 2,45 GHz, die in die Reaktionskammer geleitet werden.

Diese fokussierte Energie ist es, die die Prozessgase ionisiert, Elektronen von ihren Atomen entfernt und den überhitzten, chemisch reaktiven Materiezustand, bekannt als Plasma, erzeugt.

Die Reaktionskammer: Die geschlossene Umgebung

Die Reaktionskammer ist ein versiegeltes, robustes Gefäß, oft aus Edelstahl mit einem Quarzfenster, in dem der gesamte Abscheidungsprozess stattfindet.

Sie ist so konstruiert, dass sie sowohl der intensiven Hitze des Plasmas als auch dem niedrigen Druck des Vakuums standhält. Diese Kammer enthält das Substrat, die Gasmischung und das Plasma selbst.

Das Gaszufuhrsystem: Die Rezeptzutaten

Dieses System ist ein Netzwerk aus Rohren, Ventilen und Massendurchflussreglern (MFCs), die Gase präzise mischen und in die Reaktionskammer injizieren.

Für das Diamantwachstum beinhaltet dies typischerweise eine Mischung aus einem Kohlenstoffquellgas (wie Methan, CH₄) und einer großen Menge Wasserstoff (H₂). Die Genauigkeit dieses Systems bestimmt direkt die Reinheit und Qualität des Endmaterials.

Das Vakuumsystem: Der Druckregler

Das Vakuumsystem, bestehend aus einer oder mehreren Pumpen, erfüllt zwei entscheidende Funktionen. Erstens reinigt es die Kammer von aller atmosphärischen Luft, um vor Beginn des Prozesses eine ultrareine Umgebung zu schaffen.

Zweitens hält es den extrem niedrigen Betriebsdruck (typischerweise einige hundert Torr) aufrecht, der erforderlich ist, damit das Plasma sich bildet und stabil bleibt. Diese Kontrolle ist für eine konsistente Abscheidung unerlässlich.

Der Substrathalter: Die Grundlage für das Wachstum

Diese Komponente hält das "Keim"-Material oder Substrat, auf dem das neue Material wachsen wird. Es ist direkt im Plasmafeld positioniert.

Entscheidend ist, dass der Halter fast immer mit einem Temperaturkontrollsystem verbunden ist. Die Substrattemperatur ist eine kritische Variable, die die Wachstumsrate und die Kristallqualität beeinflusst, was ihn zu mehr als nur einer einfachen Plattform macht.

Die Kompromisse verstehen

Obwohl leistungsstark, wird die MPCVD-Technologie durch ein empfindliches Gleichgewicht konkurrierender physikalischer Parameter bestimmt. Das Verständnis dieser Herausforderungen ist entscheidend, um den Prozess zu würdigen.

Die Herausforderung der Gleichmäßigkeit

Die Erzeugung einer großen, perfekt gleichmäßigen Plasmakugel ist schwierig. Jede Instabilität oder jeder "Hot Spot" im Plasma kann zu ungleichmäßigem Wachstum auf dem Substrat führen.

Dies wirkt sich direkt auf die Größe und Qualität des nutzbaren Materials aus, das in einem einzigen Durchlauf hergestellt werden kann, wodurch das Kammerdesign und die Leistungsabgabe für die Skalierung der Produktion entscheidend sind.

Das Reinheitsgebot

Der gesamte Prozess ist extrem empfindlich gegenüber Verunreinigungen. Ein mikroskopisch kleines Leck im Vakuumsystem oder Verunreinigungen in den Gasleitungen können unerwünschte Elemente wie Stickstoff einführen.

Diese Verunreinigungen stören das Kristallgitter während seiner Bildung, was zu Defekten, Verfärbungen oder einem vollständigen Versagen des Wachstumsprozesses führt.

Das Gleichgewicht von Leistung, Druck und Temperatur

Diese drei Parameter sind untrennbar miteinander verbunden. Die Anpassung der Mikrowellenleistung verändert die Temperatur und Dichte des Plasmas, was wiederum den optimalen Druck und die Substrattemperatur beeinflusst.

Die Beherrschung von MPCVD beinhaltet das Finden eines stabilen "Prozessfensters", in dem all diese Variablen perfekt ausbalanciert sind, um das gewünschte Ergebnis zu erzielen. Dies ist oft ein proprietäres und hart erarbeitetes Wissen.

Die richtige Wahl für Ihr Ziel treffen

Die Betonung bestimmter Komponenten hängt vollständig von der beabsichtigten Anwendung des MPCVD-Systems ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie ein System mit maximaler Flexibilität, einschließlich präziser MFCs zum Experimentieren mit Gasmischungen und fortschrittlicher Diagnostik zur Echtzeitanalyse des Plasmas.

- Wenn Ihr Hauptaugenmerk auf industrieller Produktion liegt: Betonen Sie Systemzuverlässigkeit, Automatisierung und Skalierbarkeit, mit großflächigen Kammern und robusten, wiederholbaren Prozesskontrollen, um eine konsistente Ausbeute zu gewährleisten.

Das Verständnis, wie diese Kernkomponenten zusammenwirken, entmystifiziert den Prozess der Materialerzeugung Atom für Atom.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Hauptmerkmal |

|---|---|---|

| Mikrowellengenerator | Erzeugt Plasma durch Ionisierung von Gasen | Hochfrequente Energiequelle (z.B. 2,45 GHz) |

| Reaktionskammer | Enthält den gesamten Abscheidungsprozess | Hält hoher Hitze und niedrigem Druck stand |

| Gaszufuhrsystem | Mischt und injiziert Prozessgase präzise | Verwendet Massendurchflussregler (MFCs) für Genauigkeit |

| Vakuumsystem | Erzeugt und hält extrem niedrigen Druck aufrecht | Reinigt Luft und gewährleistet Plasmastabilität |

| Substrathalter | Hält und erwärmt das Keimmaterial für das Wachstum | Entscheidend für die temperaturkontrollierte Abscheidung |

Bereit, Ihre Fähigkeiten zur fortschrittlichen Materialsynthese auszubauen?

Ob Ihr Ziel bahnbrechende Forschung und Entwicklung oder skalierbare industrielle Produktion ist, KINTEKs Expertise in Hochtemperatur-Ofenlösungen überträgt sich direkt auf die Präzisionstechnik, die für MPCVD-Systeme erforderlich ist. Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche, anpassbare Lösungen.

Lassen Sie uns besprechen, wie wir Ihre spezifische Anwendung unterstützen können:

- Für F&E-Flexibilität: Maßgeschneiderte Systeme mit präzisen Steuerungen und Diagnosefunktionen.

- Für die industrielle Produktion: Robuste, automatisierte Systeme, die auf Zuverlässigkeit und hohe Ausbeute ausgelegt sind.

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere umfassenden Anpassungsmöglichkeiten Ihre einzigartigen MPCVD-Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion