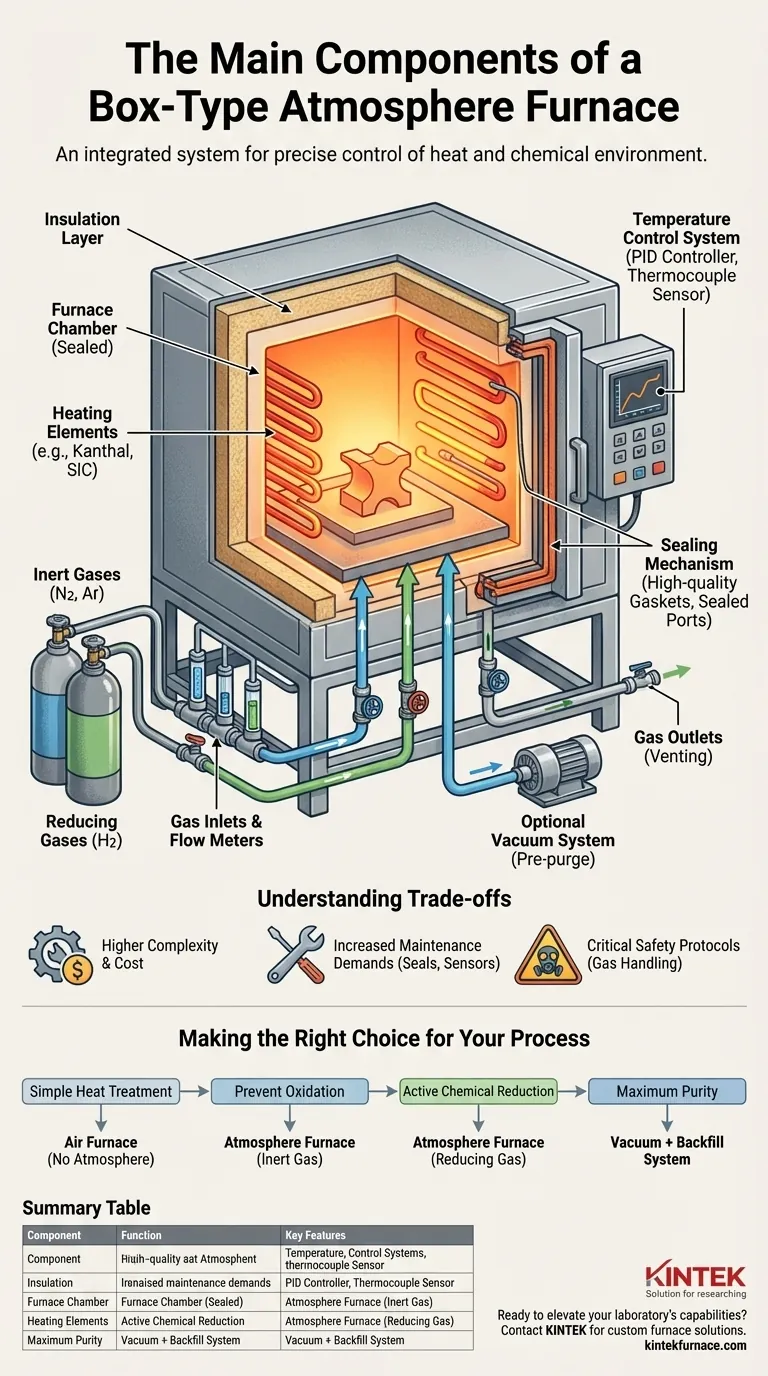

Im Grunde ist ein Kastentyp-Atmosphärenofen ein integriertes System, das um fünf Schlüsselkomponenten aufgebaut ist: die Ofenkammer, ein Heizsystem, eine Isolierschicht, ein Temperaturregelsystem und ein spezielles Atmosphärenkontrollsystem. Während ein Standardofen nur die Wärme steuert, bietet ein Atmosphärenofen die entscheidende Fähigkeit, die chemische Umgebung im Inneren der Kammer präzise zu kontrollieren.

Ein Kastentyp-Atmosphärenofen sollte nicht nur als heißer Kasten betrachtet werden. Es handelt sich um ein versiegeltes Umweltsystem, bei dem die Komponenten zur Atmosphärenkontrolle – die Gaseinlässe, -auslässe und Dichtungen – genauso wichtig sind wie die Heizelemente und der Temperaturregler, um die gewünschten Ergebnisse bei der Materialverarbeitung zu erzielen.

Die Kernstruktur: Eindämmung der Umgebung

Der physikalische Körper des Ofens dient dazu, sowohl die hohen Temperaturen als auch die spezialisierte Atmosphäre einzuschließen und so Sicherheit, Effizienz und Prozessintegrität zu gewährleisten.

Die Ofenkammer

Dies ist der zentrale Arbeitsbereich, ein versiegelter Kasten aus hochtemperaturbeständigen Materialien. Ihre Hauptaufgabe ist es, das Werkstück und die kontrollierte Atmosphäre aufzunehmen und jegliche Wechselwirkung mit der Außenluft zu verhindern.

Die Isolierschicht

Die Kammer ist von einer dicken Isolierschicht umgeben. Diese Komponente ist entscheidend für die Minimierung von Wärmeverlusten, was die Energieeffizienz verbessert und es dem Ofen ermöglicht, hohe Temperaturen zu erreichen und zu halten. Außerdem hält sie das Außengehäuse des Ofens kühl für die Bedienungssicherheit.

Der Dichtungsmechanismus

Dies unterscheidet einen Atmosphärenofen von einem normalen Luftofen. Hochwertige Türdichtungen und versiegelte Anschlüsse sind unerlässlich, um zu verhindern, dass die kontrollierte Atmosphäre austritt, und, was noch wichtiger ist, um zu verhindern, dass Sauerstoff eindringt und den Prozess kontaminiert.

Das Heizsystem: Erzeugung und Steuerung der Temperatur

Dieses System ist der Motor des Ofens und für die Erzeugung und Regulierung der für den Prozess erforderlichen thermischen Energie verantwortlich.

Heizelemente

Dies sind die Komponenten, die Wärme erzeugen, wenn Strom durch sie fließt. Gängige Materialien sind hochohmiger Draht (wie Kanthal) oder robustere Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) Stäbe für höhere Temperaturen. Sie sind typischerweise so angeordnet, dass sie eine gleichmäßige Erwärmung im gesamten Kammerbereich gewährleisten.

Das Temperaturregelsystem

Dies ist das Gehirn des Heizvorgangs. Es verwendet ein Thermoelement (einen Sensor), um die Temperatur im Inneren der Kammer zu messen, und einen PID-Regler, um die Heizelemente intelligent ein- und auszuschalten, um einem programmierten Temperaturprofil präzise zu folgen. Moderne Systeme sind hochgradig programmierbar und ermöglichen komplexe mehrstufige Heiz- und Abkühlzyklen.

Das Atmosphärensystem: Kontrolle der chemischen Umgebung

Dies ist das bestimmendste Merkmal eines Atmosphärenofens. Es ermöglicht Ihnen, die Luft im Inneren der Kammer durch ein bestimmtes Gas oder eine Gasmischung zu ersetzen, um spezifische chemische Reaktionen zu ermöglichen oder unerwünschte wie Oxidation zu verhindern.

Gaseinlässe und -auslässe

Die Ofenkammer ist mit Anschlüssen zum Einleiten von Prozessgasen und zum sicheren Entlüften dieser Gase ausgestattet. Das Einlasssystem umfasst oft Durchflussmesser zur genauen Regulierung der Gasmenge, die in den Ofen eintritt.

Atmosphärenkontrolle und -mischung

Dieses System steuert den Fluss verschiedener Gase, wie z.B. Inertgase (Stickstoff, Argon) zur Verhinderung von Reaktionen oder reduzierende Gase (Wasserstoff) zur aktiven Entfernung von Sauerstoff. Die Fähigkeit, die Gasflussraten zu kontrollieren, ist entscheidend für die Aufrechterhaltung eines stabilen Überdrucks im Ofen, was hilft, das Eindringen von Luft zu verhindern.

Optionales Vakuumsystem

Für Anwendungen, die höchste Reinheit erfordern, verfügen einige Atmosphärenöfen über eine Vakuumpumpe. Diese wird verwendet, um zunächst fast die gesamte Luft und Feuchtigkeit aus der Kammer zu entfernen, bevor diese mit dem gewünschten hochreinen Prozessgas befüllt wird.

Verständnis der Kompromisse

Die Wahl eines Atmosphärenofens bedeutet, ein höheres Maß an Komplexität im Vergleich zu einem einfachen Luftofen in Kauf zu nehmen. Das Verständnis dieser Kompromisse ist entscheidend.

Höhere Komplexität und Kosten

Die Hinzufügung von Gasleitungen, Durchflussreglern und robusten Dichtungsmechanismen macht einen Atmosphärenofen von Natur aus komplexer und teurer in der Anschaffung und im Betrieb als sein Standard-Luftofen-Gegenstück.

Erhöhter Wartungsaufwand

Türdichtungen und Dichtungen sind Verschleißteile, die regelmäßig inspiziert und ausgetauscht werden müssen, um eine ordnungsgemäße Abdichtung zu gewährleisten. Gasleitungen, Ventile und Sensoren erhöhen ebenfalls die Liste der Komponenten, die regelmäßige Wartung benötigen, um die Zuverlässigkeit zu sichern.

Kritische Sicherheitsprotokolle

Der Betrieb mit Gasflaschen bringt neue Sicherheitsaspekte mit sich. Inertgase wie Stickstoff und Argon sind in hohen Konzentrationen erstickend, während reduzierende Gase wie Wasserstoff brennbar oder explosiv sein können. Eine ordnungsgemäße Belüftung und strenge Sicherheitsprotokolle sind nicht verhandelbar.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Materialverarbeitungsziel bestimmt, welche Komponenten am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung in Luft liegt: Ein Standardkastenofen ohne Atmosphärenkontrolle ist eine einfachere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt (z. B. Glühn, Hartlöten): Ein Atmosphärenofen mit einem zuverlässigen Dichtungssystem und Inertgas-Fähigkeit (N2, Ar) ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf aktiver chemischer Reduktion liegt (z. B. Entkohlung): Sie benötigen einen Ofen, der speziell für den sicheren Umgang mit reduzierenden Gasen wie Wasserstoff und für eine präzise Durchflusskontrolle ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für empfindliche Materialien liegt: Ein System mit einem Vakuum-Spülzyklus vor dem Nachfüllen mit hochreinem Gas ist die ideale Wahl.

Das Verständnis dafür, wie diese Komponenten zusammenarbeiten, versetzt Sie in die Lage, das richtige Werkzeug auszuwählen und zu bedienen, um eine präzise Kontrolle über Ihre thermische und chemische Prozessumgebung zu erreichen.

Zusammenfassungstabelle:

| Komponente | Funktion | Wesentliche Merkmale |

|---|---|---|

| Ofenkammer | Werkstück und Atmosphäre aufnehmen | Versiegelt, hochtemperaturbeständige Materialien |

| Heizsystem | Erzeugt und regelt Wärme | Heizelemente (z. B. Kanthal, SiC), PID-Regler |

| Isolierschicht | Wärmeverlust minimieren | Verbessert Effizienz und Sicherheit |

| Temperaturregelsystem | Temperatur präzise steuern | Thermoelement-Sensor, programmierbare Zyklen |

| Atmosphärenkontrollsystem | Chemische Umgebung steuern | Gaseinlässe/-auslässe, Durchflussmesser, optionales Vakuum |

| Dichtungsmechanismus | Leckagen verhindern | Hochwertige Dichtungen und versiegelte Anschlüsse |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Kastentyp-Atmosphärenofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden. Egal, ob Sie sich auf die Verhinderung von Oxidation, die Ermöglichung chemischer Reduktion oder das Erreichen maximaler Reinheit konzentrieren, wir können einen Ofen entwickeln, der Ihre experimentellen Anforderungen präzise erfüllt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse bei der Wärmebehandlung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen