Im Kern zeichnet sich die Mikrowellen-Plasma-chemische Gasphasenabscheidung (MPCVD) durch ihre einzigartige Fähigkeit aus, außergewöhnliche Materialreinheit, Prozessstabilität und industrielle Skalierbarkeit zu liefern. Im Gegensatz zu konkurrierenden Techniken verwendet MPCVD Mikrowellen zur Erzeugung eines Plasmas, wodurch eine primäre Kontaminationsquelle eliminiert wird. Diese saubere, kontrollierbare Umgebung ermöglicht das konsistente und reproduzierbare Wachstum hochwertiger Materialien wie Diamantfilme und -kristalle über lange Zeiträume und große Flächen.

Obwohl andere Abscheidungsmethoden existieren, ist das elektrodenlose Design von MPCVD sein entscheidendes Merkmal. Dies beseitigt grundlegend eine wichtige Kontaminationsquelle und ermöglicht ein Maß an Prozesskontrolle und Reproduzierbarkeit, das für die Skalierung auf die industrielle Produktion fortschrittlicher Materialien für Elektronik, Optik und darüber hinaus unerlässlich ist.

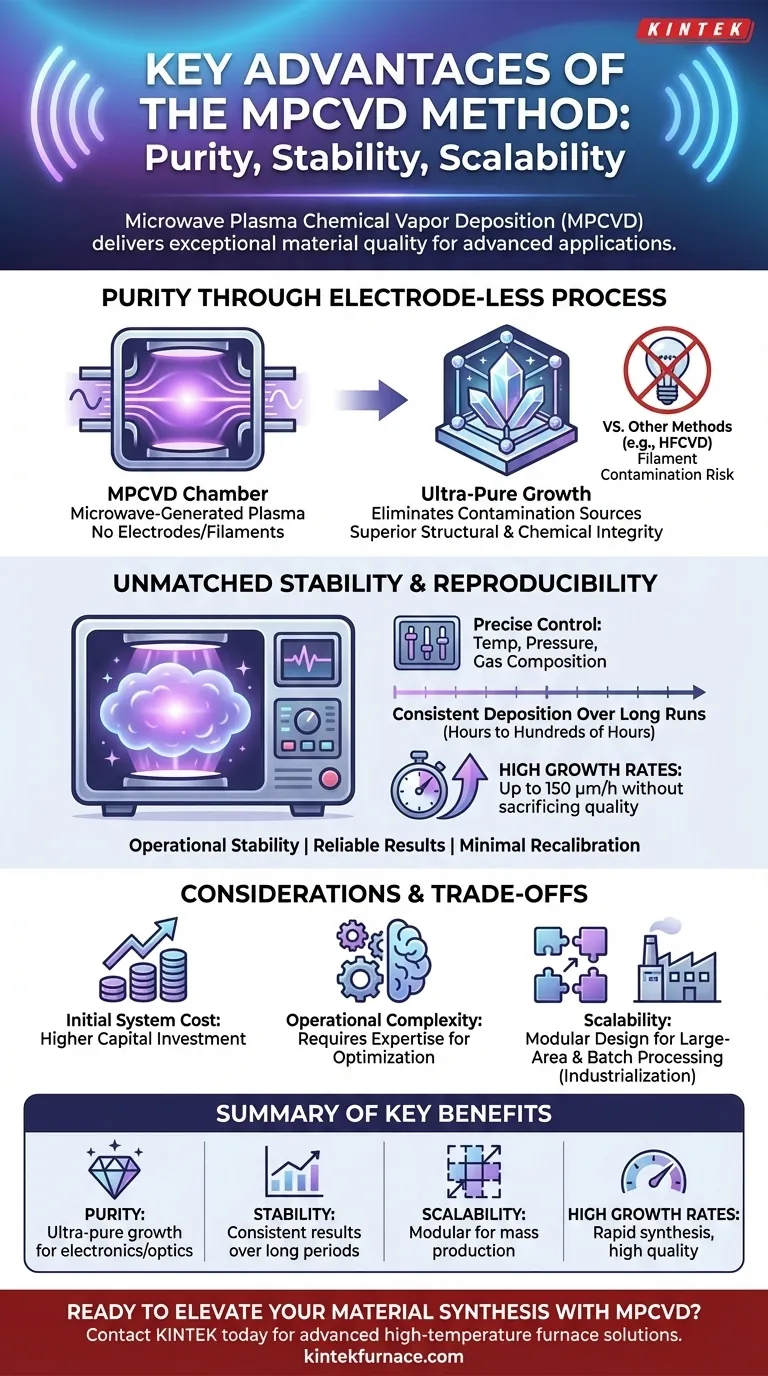

Der Kernvorteil: Reinheit durch einen elektrodenlosen Prozess

Der bedeutendste Vorteil von MPCVD ergibt sich aus der Art und Weise, wie die für die Abscheidung benötigte Energie erzeugt wird. Es ist ein von Natur aus sauberer Prozess.

Funktionsweise: Plasma ohne Kontamination

Ein MPCVD-System verwendet einen Mikrowellengenerator, um ein Gasgemisch in einer Reaktionskammer zu ionisieren und so ein stabiles Plasma zu erzeugen. Dieser Prozess ist "elektrodenlos", was bedeutet, dass sich keine heißen Metallfilamente oder Elektroden in der Kammer befinden, die sich zersetzen und Verunreinigungen in das wachsende Material einbringen könnten.

Dies steht im direkten Gegensatz zu anderen Methoden, wie der Heißdraht-CVD (HFCVD), bei der die Kontamination durch das Filament eine ständige Herausforderung darstellt.

Der Einfluss auf die Materialqualität

Die Abwesenheit interner Elektroden gewährleistet eine ultrareine Wachstumsumgebung. Dies ist entscheidend für Anwendungen, bei denen selbst Spuren von Verunreinigungen die Leistung beeinträchtigen können, wie z. B. in elektronischen Geräten oder Hochleistungsoptiken.

Das Ergebnis ist ein Endprodukt mit überlegener struktureller und chemischer Integrität, direkt zurückzuführen auf die Reinheit des Abscheidungsprozesses selbst.

Erzielung unübertroffener Stabilität und Reproduzierbarkeit

Für jeden industriellen oder wissenschaftlichen Prozess ist es von größter Bedeutung, jedes Mal das gleiche hochwertige Ergebnis zu erzielen. MPCVD ist für dieses Maß an Zuverlässigkeit ausgelegt.

Präzise Kontrolle über die Wachstumsbedingungen

Das mikrowellengenerierte Plasma ist bemerkenswert stabil und ermöglicht eine präzise und unabhängige Kontrolle über kritische Parameter wie Temperatur, Druck und Gaszusammensetzung. Dies schafft einen großen, gleichmäßigen Plasmabereich, der ideal für eine konsistente Abscheidung ist.

Dieses Maß an Kontrolle stellt sicher, dass die Wachstumsbedingungen konstant bleiben, egal ob der Prozess eine Stunde oder Hunderte von Stunden läuft.

Konsistenz über lange Produktionsläufe

MPCVD-Systeme sind bekannt für ihre Betriebs- und Reproduzierbarkeit. Dies ermöglicht eine kontinuierliche Abscheidung über längere Zeiträume ohne Qualitätsverlust des resultierenden Films oder Kristalls.

Darüber hinaus behalten moderne Systeme, die Festkörper-Stromgeneratoren verwenden, ihre Arbeitsparameter bei, selbst wenn eine Komponente ausgetauscht wird, wodurch eine umfangreiche Neukalibrierung entfällt und Ausfallzeiten minimiert werden.

Hohe Wachstumsraten bei Qualität

MPCVD ist in der Lage, hohe Wachstumsraten zu erzielen, wobei einige Systeme bis zu 150 µm/h erreichen. Dies ermöglicht die schnelle Synthese dicker Schichten oder großer Kristalle, ohne die Reinheit und Qualität zu opfern, für die die Methode bekannt ist, was sie für die Massenproduktion wirtschaftlich rentabel macht.

Die Kompromisse und Überlegungen verstehen

Keine Technologie ist ohne ihre Komplexität. Obwohl leistungsstark, erfordert MPCVD ein klares Verständnis ihrer betrieblichen Anforderungen, um effektiv genutzt werden zu können.

Anfängliche Systemkosten

MPCVD-Reaktoren sind hochentwickelte Geräte. Die anfängliche Kapitalinvestition für ein System – einschließlich Mikrowellengenerator, Vakuumkammer und Steuerungssysteme – ist in der Regel höher als bei einfacheren Methoden wie HFCVD.

Betriebliche Komplexität

Das Erreichen optimaler Ergebnisse erfordert erhebliches Fachwissen. Obwohl der Prozess stabil ist, sobald er eingestellt ist, kann die anfängliche Optimierung von Parametern wie Gasgemisch, Leistung und Druck komplex und zeitaufwendig sein.

Skalierbarkeit und Design

Die modulare und skalierbare Architektur von MPCVD ist ein entscheidender Vorteil für die Industrialisierung. Sie ermöglicht die Anpassung der Technologie zur Beschichtung sehr großer Substrate oder zur Chargenverarbeitung, was für den Übergang von der Laborforschung zur Fabrikproduktion unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von MPCVD hängt ganz vom primären Ziel Ihres Projekts ab, da ihre Stärken bei anspruchsvollen Anwendungen am deutlichsten werden.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Prototypenentwicklung liegt: MPCVD bietet höchste Reinheit und Reproduzierbarkeit und stellt sicher, dass Ihre experimentellen Ergebnisse zuverlässig und frei von prozessbedingten Variablen sind.

- Wenn Ihr Hauptaugenmerk auf industriellen Beschichtungsanwendungen liegt: Die Skalierbarkeit und Stabilität der Methode über große Flächen hinweg machen sie ideal für die Herstellung gleichmäßiger, langlebiger Beschichtungen für Werkzeuge, Optiken oder Wärmemanagement im industriellen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, hochwertiger Einkristalle liegt: MPCVD ist die führende Technologie und bietet den besten Weg zur kostengünstigen Massenproduktion von Diamanten in Edelsteinqualität und Materialien für die nächste Generation der Elektronik.

Letztendlich positionieren die Vorteile von MPCVD sie als die führende Technologie für jede Anwendung, bei der Materialreinheit und Prozessskalierbarkeit nicht verhandelbar sind.

Zusammenfassungstabelle:

| Vorteil | Wichtige Details |

|---|---|

| Reinheit | Elektrodenloser Prozess eliminiert Kontaminationen und gewährleistet ultrareines Wachstum für Elektronik und Optik. |

| Stabilität & Reproduzierbarkeit | Präzise Kontrolle über Temperatur, Druck und Gaszusammensetzung für konsistente Ergebnisse über lange Läufe. |

| Skalierbarkeit | Modulares Design unterstützt großflächige Beschichtungen und Chargenverarbeitung für die industrielle Massenproduktion. |

| Hohe Wachstumsraten | Fähig bis zu 150 µm/h, ermöglicht schnelle Synthese ohne Qualitätsverlust. |

Bereit, Ihre Materialsynthese mit der MPCVD-Technologie zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihr Labor zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MPCVD-Systeme überlegene Reinheit, Stabilität und Skalierbarkeit für Ihre Projekte in der Elektronik, Optik und darüber hinaus liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Was ist Mikrowellen-Plasma-CVD (MPCVD)? Entriegelung der Synthese von ultrareinem Diamant

- Wie funktioniert der MPCVD-Prozess zur Diamantabscheidung? Ein Leitfaden zur hochreinen Synthese

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Kann die reduzierende Atmosphäre durch andere gasförmige Medien ersetzt werden? Erforschung fortschrittlicher Lösungen im Bereich der Oberflächentechnik