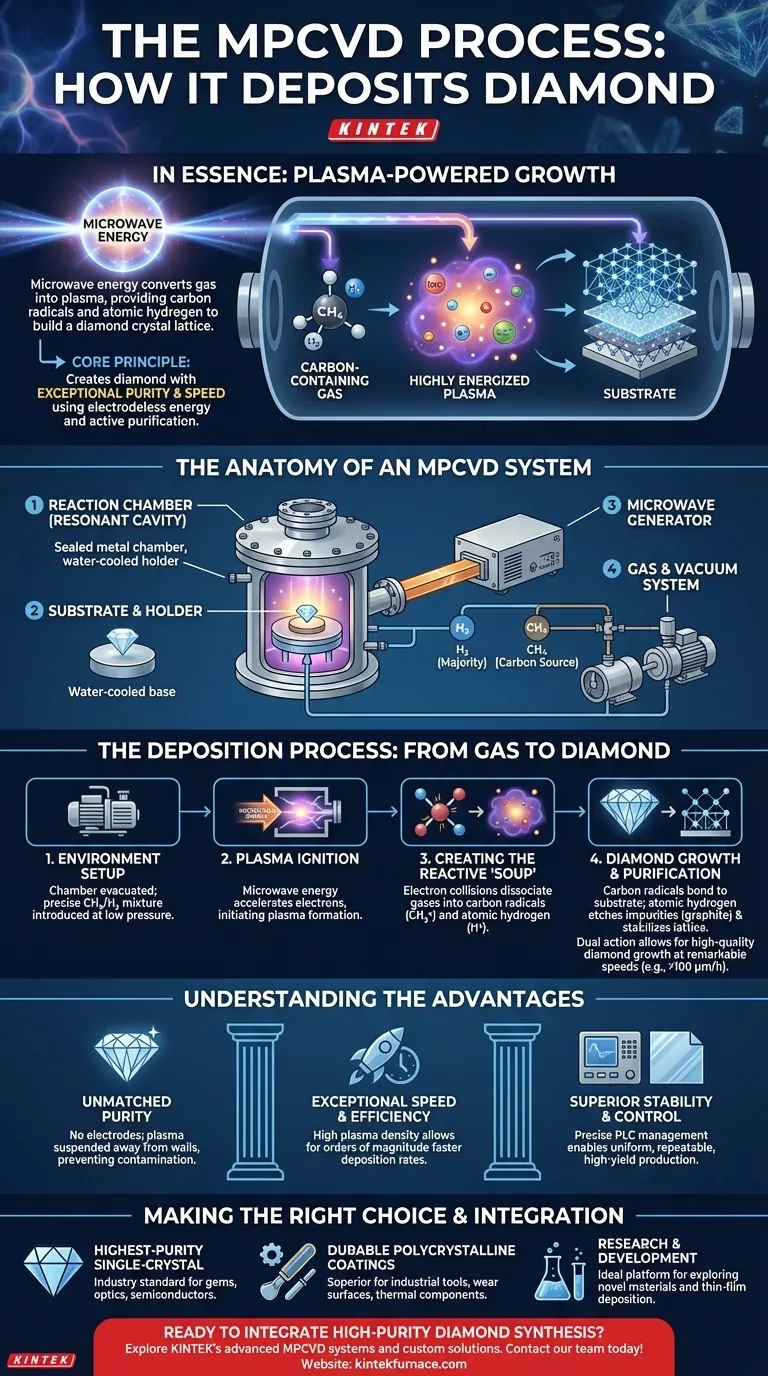

Im Wesentlichen wächst Diamant im Mikrowellenplasma-CVD-Verfahren (MPCVD), indem fokussierte Mikrowellenenergie verwendet wird, um ein kohlenstoffhaltiges Gas in ein hochenergetisches Plasma umzuwandeln. In einer Vakuumkammer liefert dieses Plasma die spezifischen atomaren Bestandteile – nämlich Kohlenstoffradikale und atomaren Wasserstoff –, die notwendig sind, um Schicht für Schicht ein Diamantkristallgitter auf einem Substrat aufzubauen, während gleichzeitig nicht-diamantene Verunreinigungen weggeätzt werden.

Das Kernprinzip von MPCVD ist nicht nur die Erzeugung von Diamant, sondern dessen Erzeugung mit außergewöhnlicher Reinheit und Geschwindigkeit. Dies wird erreicht, indem saubere, elektrodenlose Mikrowellenenergie verwendet wird, um ein präzise gesteuertes Plasma zu erzeugen, das sowohl Kohlenstoffatome abscheidet als auch den wachsenden Diamantfilm aktiv reinigt.

Der Aufbau eines MPCVD-Systems

Um den Prozess zu verstehen, müssen Sie zunächst die primären Komponenten der Ausrüstung kennen. Jedes Teil erfüllt eine entscheidende Funktion bei der Schaffung der perfekten Bedingungen für das Diamantwachstum.

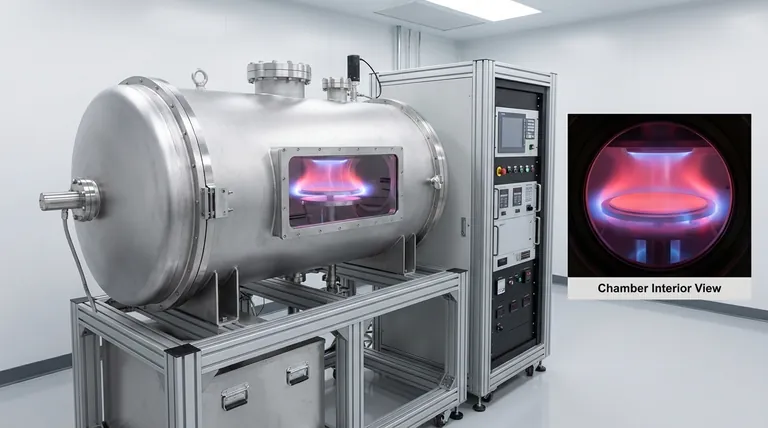

Die Reaktionskammer und das Substrat

Der gesamte Prozess findet in einer versiegelten Edelstahl-Reaktionskammer statt, die oft als Resonanzhohlraum bezeichnet wird. Im Inneren wird ein Substrat (ein kleiner Diamantkeim oder ein anderes Material) auf einem wassergekühlten Halter platziert. Dieses Substrat ist die Grundlage, auf der der neue Diamant wachsen wird.

Der Mikrowellengenerator

Ein Hochleistungs-Mikrowellengenerator, im Prinzip ähnlich einem Mikrowellenherd, aber weitaus leistungsstärker und präziser, leitet elektromagnetische Energie in die Kammer. Diese Energie ist der Motor, der die gesamte Reaktion antreibt.

Das Gas- und Vakuumsystem

Ein ausgeklügeltes Pumpsystem entfernt zunächst die gesamte Luft aus der Kammer, um ein Ultrahochvakuum zu erzeugen. Anschließend führt ein Gasversorgungssystem eine präzise Mischung von Vorläufergasen ein – typischerweise Methan (CH₄) als Kohlenstoffquelle und eine überwiegende Mehrheit an Wasserstoff (H₂).

Der Abscheidungsprozess: Von Gas zu Diamant

Nachdem das System vorbereitet ist, entfaltet sich der Abscheidungsprozess in einer präzisen, vierstufigen Abfolge.

Schritt 1: Schaffung der idealen Umgebung

Die Kammer wird auf niedrigen Druck evakuiert, wodurch eine makellose Umgebung frei von Verunreinigungen wie Stickstoff und Sauerstoff entsteht. Die Kohlenstoffquellen- und Wasserstoffgasmischung wird dann eingeführt und bei einem spezifischen, niedrigen Druck gehalten.

Schritt 2: Plasmazündung

Der Mikrowellengenerator wird aktiviert und flutet die Kammer mit elektromagnetischer Energie. Diese Energie erwärmt das Gas nicht direkt. Stattdessen fängt sie freie Elektronen im Gas ein und beschleunigt sie, wodurch sie heftig oszillieren.

Schritt 3: Erzeugung der reaktiven "Suppe"

Diese hochenergetischen Elektronen kollidieren mit den Methan- und Wasserstoffgasmolekülen. Diese Kollisionen sind so heftig, dass sie die Moleküle auseinanderreißen, ein Prozess, der als Dissoziation bezeichnet wird, und weitere Elektronen herausschlagen, wodurch eine Kettenreaktion der Ionisation entsteht. Das Ergebnis ist ein leuchtender Ball aus Plasma – ein überhitztes Gas, bestehend aus Ionen, Elektronen, Kohlenstoffradikalen (wie CH₃•) und, entscheidend, atomarem Wasserstoff (H•).

Schritt 4: Diamantwachstum und -reinigung

Kohlenstoffhaltige Radikale aus dem Plasma sinken ab und binden sich an die Substratoberfläche, wodurch die Kristallstruktur des Diamanten gebildet wird. Gleichzeitig erfüllt der reichlich vorhandene atomare Wasserstoff zwei entscheidende Funktionen:

- Er ätzt bevorzugt alle Kohlenstoffatome weg, die sich in einer nicht-diamantenen Form (wie Graphit) ausrichten.

- Er stabilisiert das Diamantgitter, indem er "hängende" Bindungen auf der Wachstumsoberfläche terminiert und so Defekte verhindert.

Diese doppelte Wirkung von Abscheidung und Reinigung ermöglicht es MPCVD, außergewöhnlich hochwertige Diamanten mit bemerkenswerter Geschwindigkeit zu produzieren, wobei einige Systeme Wachstumsraten von über 100 µm/h erreichen.

Die Vorteile verstehen

MPCVD gilt weithin als überlegene Methode zur Diamantsynthese aus mehreren wichtigen Gründen, die direkt aus seinem Design resultieren.

Unübertroffene Reinheit

Da das Plasma durch Mikrowellen erzeugt wird, gibt es keine Elektroden in der Kammer, die erodieren und den Diamanten verunreinigen könnten. Darüber hinaus ist das Plasma in der Mitte der Kammer schwebend, wodurch ein Kontakt mit den Wänden verhindert und die Reinheit des Endprodukts weiter gewährleistet wird.

Außergewöhnliche Geschwindigkeit und Effizienz

Die hohe Dichte des durch die Mikrowellen erzeugten Plasmas führt zu einer übersättigten Umgebung reaktiver Spezies. Dies ermöglicht Abscheidungsraten, die um Größenordnungen höher sind als bei vielen konkurrierenden Methoden, wodurch es kommerziell rentabel ist, sowohl Industriediamanten als auch Diamanten in Edelsteinqualität herzustellen.

Überragende Stabilität und Kontrolle

Moderne MPCVD-Systeme verwenden fortschrittliche SPS-Steuerungen, um Gasfluss, Druck und Mikrowellenleistung präzise zu regeln. Der Prozess ist über einen weiten Druckbereich stabil und ermöglicht eine gleichmäßige Abscheidung über große Flächen, was wiederholbare, ertragreiche Produktionsläufe ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen von MPCVD hilft Ihnen zu entscheiden, wo und wie Sie diese leistungsstarke Technologie anwenden können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von einkristallinen Diamanten höchster Reinheit liegt: MPCVD ist der unbestrittene Industriestandard für Anwendungen in der Edelsteinproduktion, Hochleistungsoptik und Halbleitern der nächsten Generation.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger polykristalliner Beschichtungen liegt: MPCVD bietet eine überlegene Kombination aus Geschwindigkeit, Qualität und Kontrolle für die Beschichtung von Industriewerkzeugen, Verschleißflächen und Wärmemanagementkomponenten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die Stabilität und der breite Betriebsfenster von MPCVD machen es zu einer idealen Plattform für die Erforschung neuartiger Materialien und die Erweiterung der Grenzen der Dünnschichtabscheidung.

Letztendlich stellt der MPCVD-Prozess eine Beherrschung der Plasmaphysik dar, die die kontrollierte Erzeugung eines der extremsten Materialien der Natur ermöglicht.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Umgebung einrichten | Kammer evakuiert, Vorläufergase (CH₄/H₂) eingeführt. | Schafft eine makellose, druckarme Umgebung für die Reaktion. |

| 2. Plasmazündung | Mikrowellenenergie beschleunigt Elektronen im Gas. | Leitet die Kettenreaktion ein, die zur Plasmabildung führt. |

| 3. Gasdissoziation | Energetische Elektronen kollidieren mit Gasmolekülen und zerlegen sie. | Erzeugt ein reaktives Plasma aus Kohlenstoffradikalen und atomarem Wasserstoff. |

| 4. Wachstum & Reinigung | Kohlenstoffradikale lagern sich auf dem Substrat ab; atomarer Wasserstoff ätzt nicht-diamantenen Kohlenstoff weg. | Baut Schicht für Schicht ein hochreines Diamantkristallgitter auf. |

Bereit, die Synthese von hochreinem Diamanten in Ihre Arbeit zu integrieren?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche MPCVD-Systeme und andere Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für das Wachstum von Einkristall- oder polykristallinen Diamantfilmen präzise zu erfüllen.

Entdecken Sie, wie unser Fachwissen Ihre Forschung oder Produktion voranbringen kann – kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wofür steht CVD und was ist ihre primäre Funktion? Entdecken Sie die Abscheidung von hochreinen Dünnschichten

- Was ist Mikrowellen-Plasma-CVD (MPCVD)? Entriegelung der Synthese von ultrareinem Diamant

- Wie verhält sich der Ionisierungsgrad bei MPCVD im Vergleich zu anderen Methoden? Entdecken Sie überragende Filmqualität und Geschwindigkeit

- Welche Vorteile bieten MPCVD-Diamantwerkzeuge in industriellen Anwendungen? Maximale Lebensdauer & Effizienz

- Kann die reduzierende Atmosphäre durch andere gasförmige Medien ersetzt werden? Erforschung fortschrittlicher Lösungen im Bereich der Oberflächentechnik