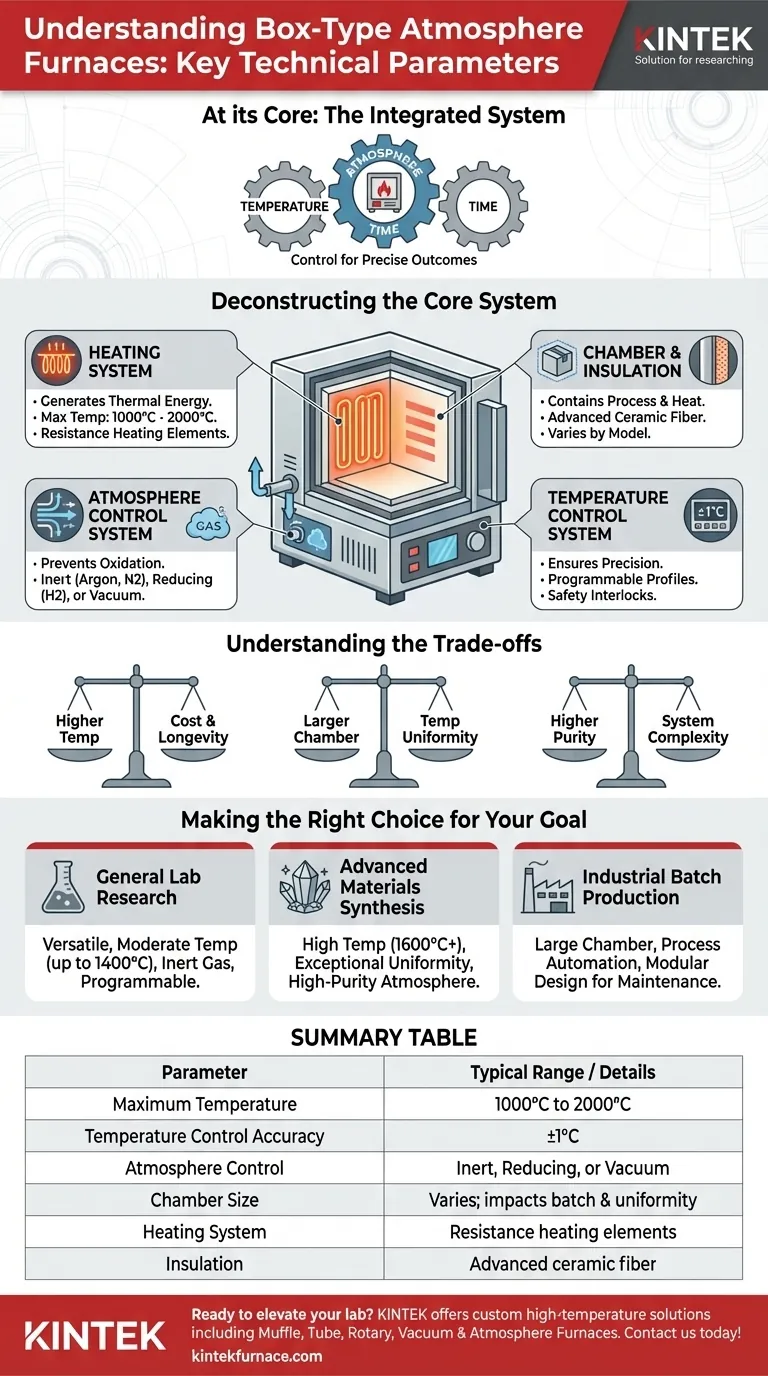

Im Kern wird ein Muffelofen mit Schutzgasatmosphäre durch seine Fähigkeit definiert, drei kritische Variablen zu steuern: Temperatur, Atmosphäre und Zeit. Zu den allgemeinen technischen Parametern, die diese Steuerung quantifizieren, gehören der maximale Temperaturbereich (typischerweise 1000°C bis 2000°C), die Temperaturregelgenauigkeit (oft innerhalb von ±1°C), die Art des Atmosphärensteuersystems (z. B. Inert- oder Reduziergas) und die physische Kammergröße.

Das Verständnis der Spezifikationen eines Muffelofens mit Schutzgasatmosphäre geht nicht darum, sich Zahlen zu merken. Es geht darum, den Ofen als ein integriertes System zu betrachten, bei dem jeder Parameter – vom Heizelement bis zur Isolierung – Ihre Fähigkeit, ein präzises, wiederholbares Ergebnis für Ihre Materialien zu erzielen, direkt beeinflusst.

Dekonstruktion des Kernsystems

Ein Muffelofen mit Schutzgasatmosphäre ist eine eigens dafür entwickelte Umgebung. Sein Design konzentriert sich auf die Schaffung und Aufrechterhaltung hochspezifischer Bedingungen, die an der freien Luft nicht möglich wären. Um seine Parameter zu verstehen, muss man zunächst seine Bestandteile verstehen.

Das Heizsystem: Erzeugung thermischer Energie

Die Hauptfunktion des Ofens ist die Erzeugung von Wärme. Dies wird durch seine Maximaltemperatur und die Elemente bestimmt, die sie erzeugen.

Die meisten Modelle verwenden Widerstandsheizung, bei der ein elektrischer Strom durch spezielle Heizelemente (wie Widerstandsdrähte) geleitet wird, um thermische Energie zu erzeugen. Die maximal erreichbare Temperatur, von 1000°C für grundlegende Prozesse bis über 2000°C für fortschrittliche Keramiken, ist eine primäre Spezifikation, die durch das Material dieser Elemente bestimmt wird.

Die Kammer und Isolierung: Eindämmung des Prozesses

Die Ofenkammer ist der versiegelte Kasten, in dem die Arbeit stattfindet. Ihre Innenabmessungen bestimmen die maximale Größe und das Volumen des Materials, das Sie in einer einzigen Charge verarbeiten können.

Die Kammer ist von Hochleistungs-Isolationsmaterialien umgeben, typischerweise fortschrittlicher keramischer Faser. Diese Isolierung ist entscheidend für die Minimierung von Wärmeverlusten, die Gewährleistung der Energieeffizienz und die Aufrechterhaltung einer stabilen und gleichmäßigen Temperatur in der Kammer.

Das Atmosphärensteuersystem: Das bestimmende Merkmal

Dieses System unterscheidet einen Ofen mit Schutzgasatmosphäre von einem Standardofen. Sein Zweck ist es, die Umgebungsluft (die ca. 21 % Sauerstoff enthält) durch ein spezifisches Gas zu ersetzen, um Oxidation und andere unerwünschte chemische Reaktionen bei hohen Temperaturen zu verhindern.

Optionen umfassen typischerweise:

- Inerte Atmosphäre: Verwendung von Gasen wie Argon oder Stickstoff, um eine nicht reaktive Umgebung zu schaffen.

- Reduzierende Atmosphäre: Verwendung von Gasen wie Wasserstoff, um Sauerstoff aktiv von der Oberfläche des Materials zu entfernen.

- Vakuumbedingungen: Absaugen der Luft, um ein nahezu Vakuum zu erzeugen, obwohl dies eine Funktion spezialisierterer Modelle ist.

Die Wirksamkeit dieses Systems wird durch die Qualität der Kammerdichtungen und die Präzision des Gasversorgungssystems bestimmt.

Das Temperatursteuersystem: Gewährleistung der Präzision

Das wahrscheinlich kritischste System für die Wiederholbarkeit ist die Temperaturregelung, die die Heizelemente verwaltet. Moderne Öfen verfügen über fortschrittliche, programmierbare Steuerungen, die eine präzise thermische Regulierung gewährleisten, oft mit einer Genauigkeit von ±1°C.

Dies ermöglicht es Benutzern, komplexe Heizprofile mit mehreren Stufen, Aufheizraten und Haltezeiten auszuführen, wodurch sichergestellt wird, dass jeder Prozess konsistent und wiederholbar ist. Sicherheitsverriegelungen sind ebenfalls hier integriert, um die Betriebssicherheit zu gewährleisten.

Die Kompromisse verstehen

Die Auswahl eines Ofens erfordert ein Gleichgewicht zwischen Leistung, Kosten und Komplexität. Die idealen Spezifikationen sind immer an die beabsichtigte Anwendung gebunden.

Temperaturbereich vs. Kosten und Lebensdauer

Das Erreichen höherer Temperaturen erfordert exotischere und teurere Heizelemente und Isoliermaterialien. Diese Hochleistungskomponenten haben oft eine kürzere Betriebsdauer und sind teurer im Ersatz, was einen direkten Kompromiss zwischen maximaler Temperaturfähigkeit und langfristigen Betriebskosten schafft.

Kammergröße vs. Temperaturhomogenität

In einer größeren Kammer wird es schwieriger, eine perfekt gleichmäßige Temperatur im gesamten Volumen aufrechtzuerhalten. Heiße und kalte Stellen können entstehen und die Konsistenz Ihrer Ergebnisse beeinträchtigen. Fortschrittliche Öfen bekämpfen dies mit mehreren Heizzonen und hochentwickelten Steuerungen, was jedoch erhebliche Kosten und Komplexität für das System hinzufügt.

Atmosphärenreinheit vs. Systemdesign

Die Aufrechterhaltung einer hochreinen inerten Atmosphäre erfordert eine außergewöhnliche Kammerabdichtung und ein komplexeres Gasmanagementsystem. Kleinste Lecks können Verunreinigungen wie Sauerstoff und Feuchtigkeit einschleusen und sensible Prozesse gefährden. Ein einfacher, kostengünstiger Ofen mag für die allgemeine Wärmebehandlung geeignet sein, reicht aber nicht für Anwendungen aus, die nahezu perfekte atmosphärische Bedingungen erfordern.

Die richtige Wahl für Ihr Ziel treffen

Der „beste“ Ofen ist derjenige, dessen technische Parameter perfekt mit Ihren Prozessanforderungen übereinstimmen. Um eine fundierte Entscheidung zu treffen, bewerten Sie die Spezifikationen anhand Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborforschung liegt: Ein vielseitiger Ofen mit moderatem Temperaturbereich (bis zu 1200°C–1400°C), zuverlässiger Atmosphärenkontrolle für Inertgas und einem präzisen programmierbaren Controller ist oft die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien liegt: Priorisieren Sie eine hohe Maximaltemperatur (1600°C+), außergewöhnliche Temperaturhomogenität und ein robustes Hochrein-Atmosphärensystem.

- Wenn Ihr Hauptaugenmerk auf der industriellen Batch-Produktion liegt: Konzentrieren Sie sich auf eine große Kammergröße, Prozessautomatisierung, eine benutzerfreundliche Oberfläche und ein modulares Design, das die Wartung vereinfacht, um Ausfallzeiten zu minimieren.

Indem Sie verstehen, wie jeder Parameter die innere Umgebung direkt beeinflusst, können Sie einen Ofen auswählen, der als präzises Werkzeug für Ihr spezifisches wissenschaftliches oder industrielles Ziel dient.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich / Details |

|---|---|

| Maximaltemperatur | 1000°C bis 2000°C |

| Temperaturregelgenauigkeit | ±1°C |

| Atmosphärenkontrolle | Inert (z. B. Argon, Stickstoff), Reduzierend (z. B. Wasserstoff) oder Vakuum |

| Kammergröße | Modellabhängig; beeinflusst die Chargenkapazität und Temperaturhomogenität |

| Heizsystem | Widerstandsheizung mit Elementen wie Widerstandsdrähten |

| Isolierung | Fortschrittliche Keramikfaser für Energieeffizienz und Stabilität |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Muffelofen mit Schutzgasatmosphäre zu erweitern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassung stellt sicher, dass Ihr Ofen einzigartige experimentelle Anforderungen präzise erfüllt, von der allgemeinen Forschung bis zur fortschrittlichen Material- und Industrieproduktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse mit zuverlässigen, leistungsstarken Geräten optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Atmosphärenofen in der industriellen Großproduktion? Entfesseln Sie Präzision bei der Hochtemperaturverarbeitung

- Warum ist die Temperaturpräzision in industriellen Hochtemperaturöfen für die thermochemische Umwandlung von Biomasse entscheidend?

- Wie erleichtert ein Hochtemperatur-Elektroofen den Sinterprozess von 3Y-TZP-Keramiken? Meisterung der Verdichtung

- Welche Sicherheitsmechanismen sind in Schutzgasöfen enthalten? Wesentliche Merkmale für einen gefahrenfreien Betrieb

- Was ist die Funktion eines Hydrierofens bei der U-6Nb-Pulverherstellung? Master Chemical Embrittlement

- Welche Umweltvorteile bieten Ofenatmosphären? Emissionen und Abfall reduzieren durch fortschrittliche Steuerung

- Was ist eine kontrollierte Atmosphäre für die Wärmebehandlung? Oxidation & Entkohlung verhindern für überragende metallurgische Ergebnisse

- Warum wird für das Sintern von Pulvermetallurgie-Stahl ein Durchlaufbandofen mit kontrollierter Atmosphäre benötigt?