Spark Plasma Sintering (SPS)-Systeme bieten einen deutlichen Vorteil gegenüber herkömmlichem Heißpressen durch die Integration von gepulstem Strom zur direkten Erwärmung und präziser Druckregelung. Durch die Nutzung von Plasmaaktivierung und Joule-Heizungseffekten erreicht SPS Verdichtungsraten, die mit herkömmlichen externen Heizmethoden nicht erreichbar sind und insbesondere die Bildung stabiler hoch-entropischer Karbidstrukturen ermöglichen.

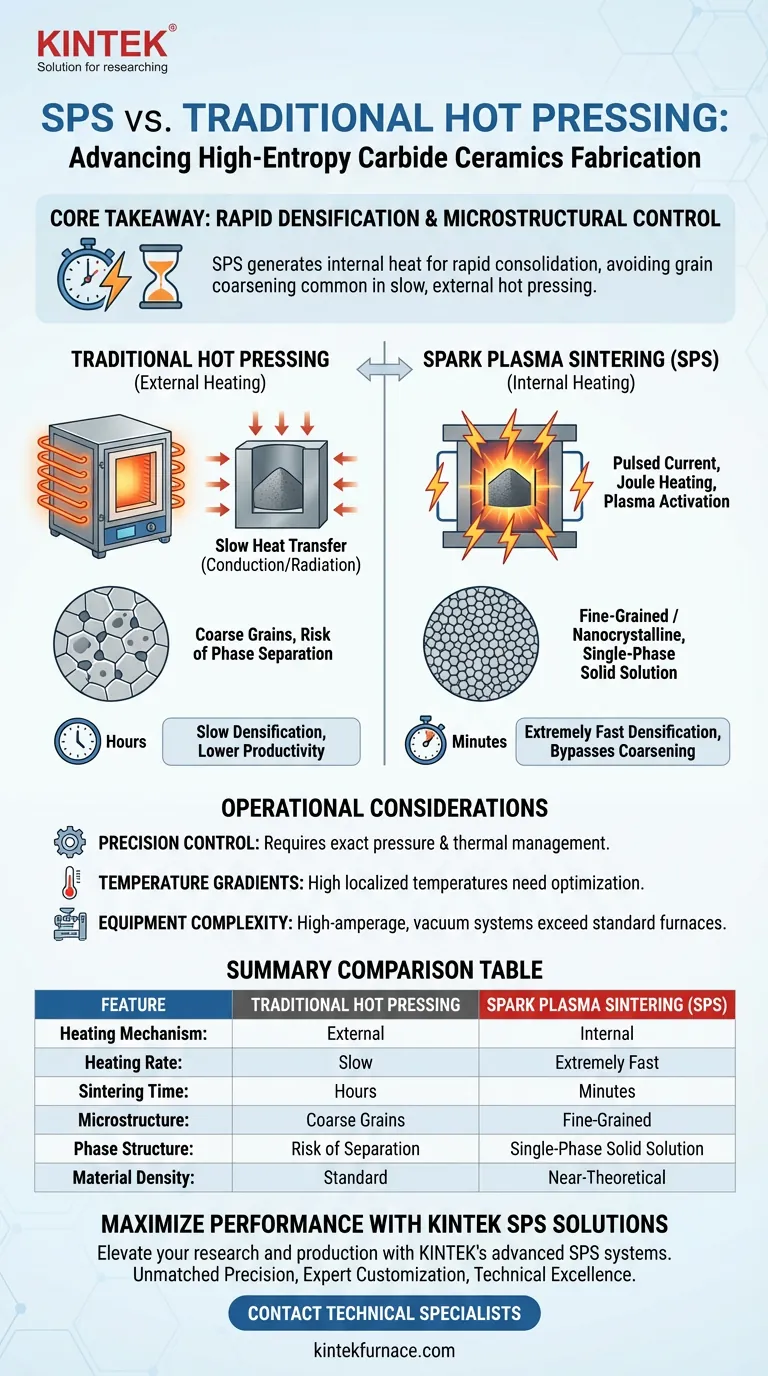

Die Kernbotschaft Herkömmliches Heißpressen beruht auf langsamer externer Wärmeübertragung, die oft zu Kornvergröberung führt, bevor Dichte erreicht wird. SPS löst dieses Problem, indem die Wärme intern im Pulver erzeugt wird, was die Konsolidierung von fünfkomponentigen hoch-entropischen Karbiden zu einer einphasigen festen Lösung mit nahezu theoretischer Dichte und erhaltenen feinkörnigen Mikrostrukturen ermöglicht.

Der Mechanismus der schnellen Verdichtung

Interne vs. externe Heizung

Der entscheidende Unterschied liegt in der Art und Weise, wie die Wärme zugeführt wird. Während herkömmliche Öfen die Probe von außen nach innen erwärmen, leitet SPS gepulste elektrische Ströme direkt durch die Graphitform und das Pulverpressgut.

Joule-Heizung und Plasmaaktivierung

Dieser Prozess erzeugt Joule-Wärme an den Kontaktpunkten zwischen den Partikeln. Die primäre Referenz gibt an, dass dieser interne Heizmechanismus in Kombination mit Plasmaaktivierung die atomare Diffusion erheblich beschleunigt.

Extreme Aufheizraten

Da die Wärme intern erzeugt wird, können SPS-Systeme extrem hohe Aufheizraten im kritischen Temperaturbereich von 1800°C bis 2300°C erreichen. Dies ermöglicht es dem Material, die niedrigeren Temperaturbereiche zu umgehen, in denen die OberflächenDiffusion (die Vergröberung verursacht) dominiert, und die Sintertemperatur fast augenblicklich zu erreichen.

Erhaltung der Mikrostrukturintegrität

Erreichung von einphasigen festen Lösungen

Bei hoch-entropischen Keramiken ist die Mischung von fünf verschiedenen Karbidkomponenten in einem einzigen einheitlichen Gitter das ultimative Ziel. SPS erleichtert dies, indem es die Diffusion so effektiv beschleunigt, dass die Komponenten in sehr kurzer Zeit eine vollständig feste Lösungs-Einphasenstruktur bilden.

Hemmung des Kornwachstums

Zeit ist der Feind der Mikrostruktur. Je länger eine Keramik bei hoher Temperatur verweilt, desto größer werden ihre Körner, was die mechanische Festigkeit reduziert.

Kurze Haltezeiten

SPS erfordert sehr kurze Haltezeiten, um die Verdichtung zu erreichen. Dieser schnelle Prozess gibt den Körnern nicht die Zeit, die sie zum Zusammenwachsen und Wachsen benötigen. Infolgedessen behält das Endprodukt eine feinkörnige oder sogar nanokristalline Struktur bei, die direkt mit überlegener Härte und Bruchzähigkeit korreliert.

Betriebsbeschränkungen und Überlegungen

Die Notwendigkeit präziser Kontrolle

Obwohl die Vorteile klar sind, ist der SPS-Prozess äußerst empfindlich. Der Hauptvorteil – Geschwindigkeit – beruht auf präziser Druckregelung und exakter thermischer Steuerung.

Temperaturgradienten

Der Mechanismus führt dazu, dass die Temperatur an den Kontaktpunkten der Partikel deutlich höher ist als die Bulk-Temperatur. Während dies die Diffusion unterstützt, erfordert es eine sorgfältige Parameteroptimierung, um eine gleichmäßige Verdichtung ohne lokale Schmelzbildung oder strukturelle Inhomogenitäten zu gewährleisten.

Komplexität der Ausrüstung

Das Erreichen von Vakuum-Bedingungen und die Handhabung von Hochstrom-Pulsströmen führen zu einer Komplexität, die über die von Standard-Widerstandsöfen hinausgeht. Der Prozess ist auf hohe Leistungswerte und nicht auf operative Einfachheit optimiert.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Wählen Sie SPS, um nahezu theoretische Dichte zu erreichen und gleichzeitig die ultrafeine Kornstruktur zu erhalten, die für maximale Härte und Zähigkeit erforderlich ist.

Wenn Ihr Hauptaugenmerk auf kompositorischer Homogenität liegt: Wählen Sie SPS, um die schnelle Bildung von einphasigen festen Lösungen in komplexen 5-Komponenten-Hoch-Entropie-Legierungen zu erzwingen und Phasentrennung zu vermeiden.

Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Wählen Sie SPS, um die Zykluszeiten drastisch von Stunden auf Minuten zu reduzieren und den Gesamtenergieverbrauch pro Durchlauf zu senken, trotz des hohen Spitzenleistungsbedarfs.

SPS verwandelt das Sintern von hoch-entropischen Karbiden von einem Kampf gegen Zeit und Temperatur in eine kontrollierte, schnelle Konsolidierung überlegener Materialien.

Zusammenfassungstabelle:

| Merkmal | Herkömmliches Heißpressen | Spark Plasma Sintering (SPS) |

|---|---|---|

| Heizmechanismus | Extern (Leitung/Strahlung) | Intern (Joule-Heizung/Plasma) |

| Aufheizrate | Langsam (geringe Produktivität) | Extrem schnell (umgeht Vergröberung) |

| Sinterzeit | Stunden | Minuten |

| Mikrostruktur | Großkörnig üblich | Feinkörnig / Nanokristallin |

| Phasenstruktur | Risiko der Phasentrennung | Einphasige feste Lösung |

| Materialdichte | Standarddichte | Nahezu theoretische Dichte |

Maximieren Sie Ihre Materialleistung mit KINTEK SPS-Lösungen

Verbessern Sie Ihre Forschung und Produktion mit KINTEKs fortschrittlichen Spark Plasma Sintering (SPS)-Systemen. Gestützt auf F&E und Fertigungsexpertise bieten wir hochpräzise Muffel-, Rohr-, Vakuum- und kundenspezifische Hochtemperatur-Ofensysteme, die für die anspruchsvollen Anforderungen der Herstellung von hoch-entropischen Keramiken entwickelt wurden.

Warum mit KINTEK zusammenarbeiten?

- Unübertroffene Präzision: Erreichen Sie nahezu theoretische Dichte mit überlegener Mikrostrukturintegrität.

- Experten-Individualisierung: Unsere Systeme werden auf Ihre einzigartigen Labor- oder Industrieanforderungen zugeschnitten.

- Technische Exzellenz: Profitieren Sie von unserer tiefgreifenden Expertise in den Bereichen CVD-, Rotations- und Vakuumofentechnologien.

Sind Sie bereit, Ihren Sinterprozess zu transformieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte kundenspezifische Lösung für Ihren nächsten Durchbruch zu finden.

Visuelle Anleitung

Referenzen

- Evaluation of a fluidised catalytic cracking co‐processing method for the production of renewable fuels using Category 3 animal fat and used cooking oils. DOI: 10.2903/j.efsa.2025.9337

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielen Vakuumpressen bei der Kunststoffformgebung und Laminierung? Ein unverzichtbarer Leitfaden für die Präzisionsfertigung

- Warum werden kohlenstofffaserverstärkte Verbundwerkstoffplatten (CFRC) in SPS verwendet? Optimierung der thermischen Stabilität beim Sintern

- Was sind die Klassifizierungen von Heißpress-Sinteröfen basierend auf der Nutzungsumgebung? Erforschung von Typen für die optimale Materialbearbeitung

- Warum ist eine Vakuumumgebung beim Heißpressen wichtig? Wesentlich für Reinheit und hochdichte Materialien

- Wie werden Heißpressöfen beim Sintern und Konsolidieren eingesetzt? Erzielen Sie effizient hochdichte Materialien

- Was sind die Hauptkomponenten eines Vakuum-Heißpressionsofens? Präzision bei der Materialverdichtung freischalten

- Welche Rolle spielen Vakuum-Heißpressöfen bei der Entwicklung fortschrittlicher Materialien? Herstellung hochdichter, reiner Materialien

- Warum ist die Wechselwirkung von Graphitformen für ZnS-Keramiken entscheidend? Schützen Sie Ihre optische Reinheit beim Vakuum-Heißpressen