Im Kern bietet die Mikrowellen-Plasma-unterstützte chemische Gasphasenabscheidung (MPCVD) erhebliche Vorteile gegenüber traditionellen CVD-Methoden, hauptsächlich durch ihre Fähigkeit, ein sauberes, hochdichtes Plasma zu erzeugen. Dies führt zu Filmen von überragender Reinheit und Qualität, insbesondere für anspruchsvolle Materialien wie Diamant, und bietet gleichzeitig eine außergewöhnliche Prozesskontrolle und Stabilität.

Die grundlegende Wahl zwischen MPCVD und anderen Methoden hängt nicht davon ab, welche universell "besser" ist, sondern welche die richtige Umgebung für Ihr spezifisches Ziel bietet. MPCVD zeichnet sich dadurch aus, dass es ein intensiv reaktives, kontaminationsfreies Plasma erzeugt, was es zur ersten Wahl für Hochleistungs-Kristallfilme macht, obwohl diese Intensität spezifische Einschränkungen mit sich bringt.

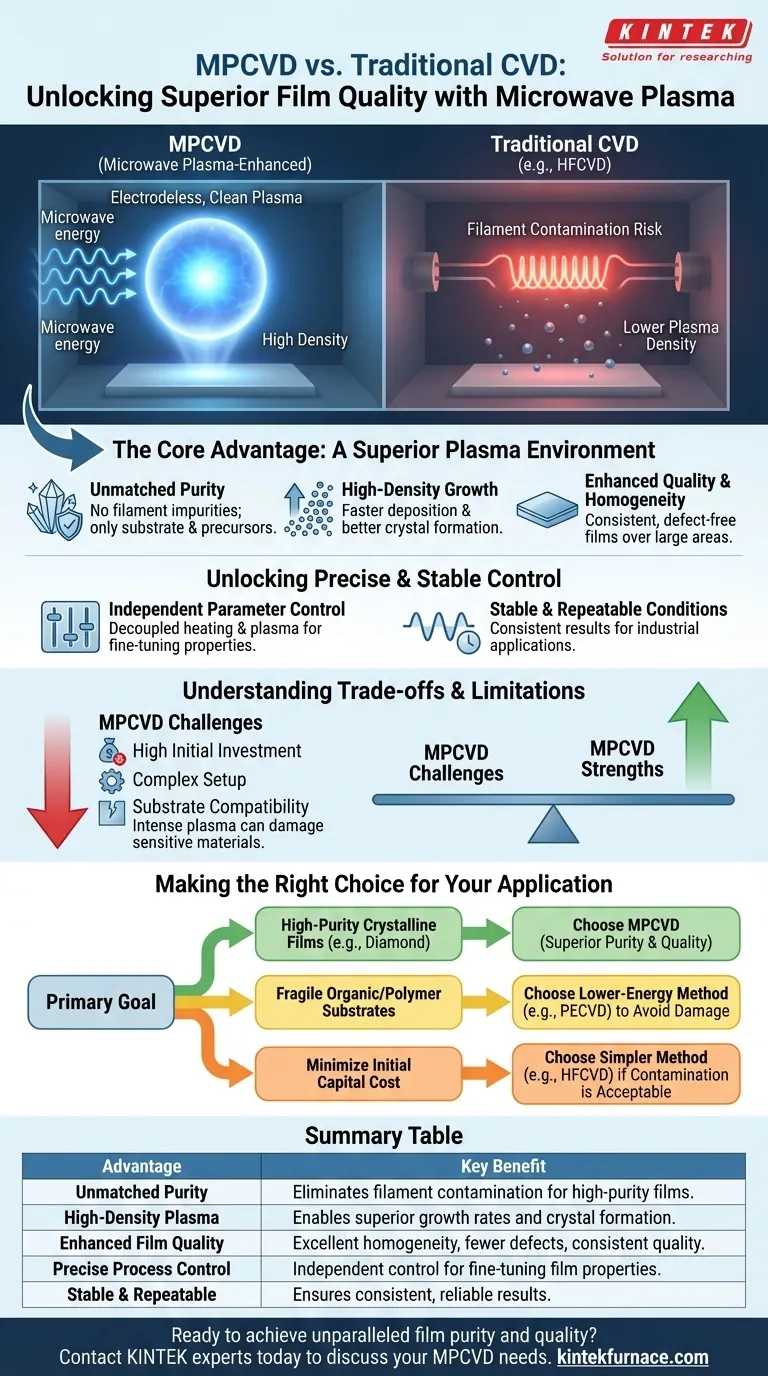

Der Kernvorteil: Eine überlegene Plasmaumgebung

Die primäre Unterscheidung von MPCVD liegt in der Art und Weise, wie es Plasma erzeugt und nutzt. Im Gegensatz zu Methoden, die auf thermische Energie oder direkten elektrischen Kontakt angewiesen sind, verwendet MPCVD Mikrowellen, um eine eingeschlossene, elektrodenlose Plasmaentladung zu erzeugen.

Unübertroffene Reinheit durch Design

Traditionelle Heißdraht-CVD-Methoden (HFCVD) sind anfällig für Kontaminationen, da die heißen Metallfilamente sich zersetzen und Verunreinigungen in den Film einbringen können. MPCVD vermeidet dieses Problem vollständig. Sein elektrodenloses, mikrowellengestütztes Plasma stellt sicher, dass die einzigen Materialien in der Kammer das Substrat und die Vorläufergase sind, was zu außergewöhnlich hoch reinen Filmen führt.

Hochdichtes Plasma für überlegenes Wachstum

MPCVD ist einzigartig effektiv bei der Erzeugung einer hohen Dichte geladener Teilchen und reaktiver Spezies. Der Ionisierungsgrad des Gases kann 10 % übersteigen, wodurch eine übersättigte Umgebung aus atomarem Wasserstoff und kohlenstoffhaltigen Radikalen entsteht. Dieses hochenergetische und dichte Plasma ist der Motor für die überlegene Leistung von MPCVD und ermöglicht höhere Abscheideraten und eine bessere Kristallbildung im Vergleich zu anderen plasmabasierten Techniken.

Das Ergebnis: Verbesserte Filmqualität und Homogenität

Dieses saubere, dichte Plasma führt direkt zu einer überlegenen Leistung. MPCVD-Systeme sind dafür bekannt, Filme mit ausgezeichneter Homogenität über große Flächen zu produzieren. Die stabilen Plasmabedingungen gewährleisten ein gleichmäßiges Wachstum, was zu einer konsistenten Probenqualität, weniger Defekten und einer überlegenen Kristallstruktur führt.

Präzise und stabile Kontrolle ermöglichen

Die indirekte Natur der Plasmaerzeugung in MPCVD bietet Prozessingenieuren ein höheres Maß an Kontrolle über die Abscheidungsumgebung.

Unabhängige Kontrolle der Schlüsselparameter

Da das Plasma durch Mikrowellen erzeugt wird, gibt es eine Entkopplung der Plasmaerzeugung von der Substratheizung. Dies ermöglicht eine präzisere und unabhängige Kontrolle der Reaktionstemperatur, Plasmadichte und Gaszusammensetzung, wodurch die Eigenschaften des Films wie Dicke und Kristallqualität fein abgestimmt werden können.

Stabile und wiederholbare Bedingungen

MPCVD-Systeme sind in der Lage, eine große, stabile Entladungsplasmafläche zu erzeugen. Diese Stabilität ist entscheidend für industrielle Anwendungen, da sie gewährleistet, dass die Abscheidungsbedingungen über lange Zeiträume konstant bleiben, was zu hochgradig wiederholbaren Ergebnissen und gleichbleibender Qualität von Charge zu Charge führt.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne Kompromisse. Die Hochleistungsnatur von MPCVD bringt spezifische Herausforderungen mit sich, die berücksichtigt werden müssen.

Hohe Anfangsinvestition und Komplexität

Der Hauptnachteil von MPCVD ist sein komplexer und teurer Aufbau. Der Bedarf an einem Mikrowellengenerator, einem Resonanzhohlraum, Wellenleitern und ausgeklügelten Steuerungssystemen führt zu deutlich höheren Anfangsinvestitionskosten im Vergleich zu einfacheren Methoden wie HFCVD.

Bedenken hinsichtlich der Substratkompatibilität

Das sehr energiereiche Plasma, das MPCVD so effektiv macht, kann auch eine Einschränkung sein. Dieses intensive Plasma kann bestimmte empfindliche Substrate beschädigen, wie z. B. organische Materialien oder einige Polymere. Obwohl die Substrattemperatur relativ niedrig gehalten werden kann, kann die direkte Plasmawechselwirkung für zerbrechliche Materialien zu aggressiv sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen CVD-Methode erfordert die Abstimmung der Stärken der Technologie mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf hochreinen, hochwertigen kristallinen Filmen (wie Diamant) liegt: MPCVD ist die überlegene Wahl aufgrund seiner sauberen, kontaminationsfreien und hochdichten Plasmaumgebung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf zerbrechlichen organischen oder Polymer-Substraten liegt: Eine energieärmere Methode wie ein Standard-Parallelplatten-PECVD-System kann besser geeignet sein, um plasmabedingte Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Kapitalkosten für die allgemeine Filmabscheidung liegt: Einfachere Methoden wie die Heißdraht-CVD (HFCVD) können ein praktikabler Ausgangspunkt sein, vorausgesetzt, Sie können das inhärente Risiko einer Filamentkontamination tolerieren.

Letztendlich ist die Wahl von MPCVD eine strategische Entscheidung, um Filmreinheit und Kristallqualität über alles andere zu stellen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Unübertroffene Reinheit | Elektrodenloses Plasma eliminiert Filamentkontamination für hochreine Filme. |

| Hochdichtes Plasma | Ermöglicht überlegene Wachstumsraten und Kristallbildung für Materialien wie Diamant. |

| Verbesserte Filmqualität | Produziert Filme mit ausgezeichneter Homogenität, weniger Defekten und gleichbleibender Qualität. |

| Präzise Prozesskontrolle | Unabhängige Kontrolle von Temperatur und Plasmadichte zur Feinabstimmung der Filmeigenschaften. |

| Stabil & Wiederholbar | Großes, stabiles Plasma gewährleistet konsistente, zuverlässige Ergebnisse für industrielle Anwendungen. |

Bereit, unübertroffene Filmreinheit und -qualität in Ihrem Labor zu erreichen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere interne Fertigung, um fortschrittliche MPCVD-Lösungen anzubieten, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unser Fachwissen im Bereich Hochtemperatur-Ofensysteme, einschließlich unserer umfassenden Anpassungsmöglichkeiten, stellt sicher, dass Sie die präzise Kontrolle und Leistung erhalten, die für modernste Materialforschung erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere MPCVD-Technologie Ihre spezifische Anwendung voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit