Kurz gesagt, die Mikrowellen-Plasma-chemische Gasphasenabscheidung (MPCVD) erzeugt Diamantbeschichtungen, die die Härte, Verschleißfestigkeit und Lebensdauer von Schneidwerkzeugen dramatisch erhöhen. Dieser Prozess ermöglicht es Werkzeugen, eine schärfere Schneide länger zu behalten, was zu erheblichen Gewinnen bei der Fertigungseffizienz, Präzision und Kosteneinsparungen durch die Reduzierung von Werkzeugwechseln und Maschinenstillstandszeiten führt.

Der entscheidende Vorteil von MPCVD liegt nicht nur darin, dass es eine Diamantbeschichtung aufträgt, sondern wie es dies tut. Die inhärente Reinheit, Stabilität und Kontrolle der Methode erzeugen einen Diamantfilm von höherer Qualität, der sich direkt in einer überlegenen und zuverlässigeren realen Leistung für das Schneidwerkzeug niederschlägt.

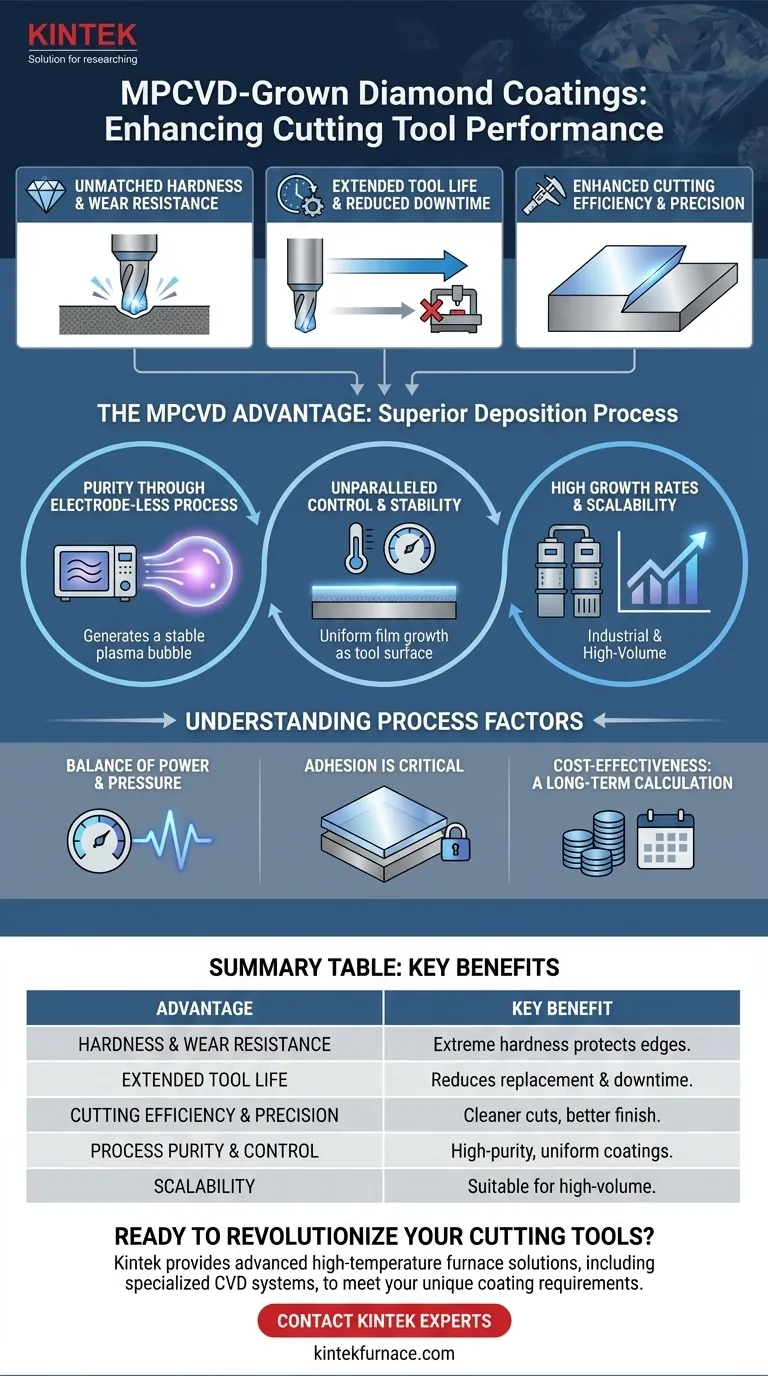

Die wichtigsten Leistungssteigerungen für Schneidwerkzeuge

Das Auftragen einer MPCVD-Diamantbeschichtung verbessert das Grundmaterial eines Werkzeugs grundlegend und führt zu messbaren Verbesserungen in wichtigen Betriebsbereichen.

Unübertroffene Härte und Verschleißfestigkeit

Diamant ist das härteste bekannte Material. Durch die Beschichtung eines Schneidwerkzeugs übertragen Sie diese Eigenschaft auf seine Schneide.

Diese extreme Härte bietet eine außergewöhnliche Beständigkeit gegen den abrasiven Verschleiß und die Reibung, die beim Hochgeschwindigkeitszerspanen auftreten, und schützt das darunterliegende Werkzeugmaterial vor Degradation.

Verlängerte Werkzeuglebensdauer und reduzierte Ausfallzeiten

Da die Schneide über einen viel längeren Zeitraum scharf und intakt bleibt, wird die Standzeit des Werkzeugs erheblich verlängert.

Dies reduziert direkt die Betriebskosten, indem die Häufigkeit von Werkzeugwechseln minimiert wird. Noch wichtiger ist, dass es die kostspieligen Maschinenstillstandszeiten für Werkzeugwechsel reduziert und so den gesamten Produktionsdurchsatz steigert.

Verbesserte Schneidleistung und Präzision

Ein Werkzeug, das scharf bleibt, erzeugt sauberere, präzisere Schnitte.

Dies verbessert die Oberflächengüte des bearbeiteten Teils und reduziert möglicherweise die Notwendigkeit nachfolgender Veredelungsvorgänge. Die gleichbleibende Schärfe gewährleistet eine wiederholbare Qualität vom ersten bis zum letzten Schnitt.

Warum MPCVD die überlegene Abscheidungsmethode ist

Es gibt mehrere Methoden zur Abscheidung von Diamant, aber MPCVD bietet deutliche Prozessvorteile, die zu einem besseren Endprodukt führen. Die Qualität der Beschichtung hängt direkt von der Qualität des Prozesses ab, der zu ihrer Herstellung verwendet wird.

Reinheit durch einen elektrodenlosen Prozess

Im Gegensatz zu anderen Methoden, die heiße Filamente oder Elektroden in der Kammer verwenden, nutzt MPCVD Mikrowellen zur Plasmaerzeugung.

Dieser elektrodenlose Prozess ist entscheidend, da er eine primäre Kontaminationsquelle eliminiert. Der resultierende Diamantfilm ist reiner, mit einer besseren Kristallstruktur, was seine Härte und Wärmeleitfähigkeit verbessert.

Unübertroffene Kontrolle und Stabilität

MPCVD ermöglicht eine extrem präzise und stabile Kontrolle über kritische Wachstumsparameter wie Temperatur und Gaszusammensetzung.

Das erzeugte Plasma ist groß und hochstabil, was eine gleichmäßige Abscheidung über die gesamte Werkzeugoberfläche gewährleistet. Diese Stabilität ermöglicht kontinuierliche, lang andauernde Läufe, die eine hoch reproduzierbare und konsistente Filmqualität von Charge zu Charge erzeugen.

Hohe Wachstumsraten und Skalierbarkeit

Der MPCVD-Prozess kann hohe Wachstumsraten erzielen, wobei einige Systeme durch Optimierung der Mikrowellenleistung und des Kammerdrucks bis zu 150 μm/h erreichen.

Darüber hinaus ist sein modularer Aufbau für industrielle Anwendungen skalierbar, wodurch er sich für die Beschichtung größerer Substrate und die Bewältigung der hohen Volumenanforderungen der modernen Fertigung eignet.

Verständnis der Kompromisse und Prozessfaktoren

Obwohl MPCVD hochwirksam ist, erfordert das Erreichen optimaler Ergebnisse die Beherrschung des Prozesses und das Verständnis seines Kontextes. Es ist keine universell einfache Lösung.

Das Gleichgewicht von Leistung und Druck

Die Wachstumsrate und die Filmqualität werden direkt durch die Mikrowellenleistung und den Gasdruck beeinflusst.

Die Erhöhung dieser Parameter kann das Wachstum beschleunigen, erfordert aber eine sorgfältige Optimierung. Ein zu aggressiver Prozess kann die kristalline Qualität des Diamanten oder seine Haftung am Werkzeug negativ beeinflussen. Fachwissen ist erforderlich, um Geschwindigkeit und Qualität in Einklang zu bringen.

Haftung ist ebenso entscheidend wie Härte

Der perfekteste Diamantfilm ist nutzlos, wenn er sich vom Werkzeugsubstrat ablöst.

Die richtige Substratvorbereitung und die potenzielle Verwendung von Zwischenhaftschichten sind kritische Prozessschritte, die ebenso wichtig sind wie die Diamantabscheidung selbst. Das Erreichen einer starken Haftung ist eine zentrale Herausforderung bei jeder fortschrittlichen Beschichtungstechnologie.

Kosteneffizienz ist eine langfristige Berechnung

MPCVD gilt als kostengünstig, dies ist jedoch relativ zu anderen fortschrittlichen CVD-Techniken und basiert auf dem langfristigen Wert.

Die anfängliche Kapitalinvestition in MPCVD-Anlagen kann erheblich sein. Die Kapitalrendite wird durch reduzierte Betriebskosten – weniger Werkzeugkäufe, weniger Ausfallzeiten und höhere Produktivität – über die Lebensdauer der Anlage realisiert.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl von MPCVD ist eine strategische Entscheidung, die auf Ihren primären Fertigungszielen basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Werkzeuglebensdauer liegt: MPCVD ist die klare Wahl, da seine Fähigkeit, reine, dichte Diamantfilme zu erzeugen, die bestmögliche Verschleißfestigkeit liefert.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, konsistenter Produktion liegt: Die Stabilität, Reproduzierbarkeit und Skalierbarkeit von MPCVD machen es zur zuverlässigsten Methode für die industrielle Fertigung.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Nichteisenmaterialien liegt: Diamantbeschichtete Werkzeuge eignen sich hervorragend zum Schneiden von Verbundwerkstoffen, Graphit, Aluminiumlegierungen und anderen abrasiven Nichteisenmaterialien, bei denen Werkzeugverschleiß ein großes Problem darstellt.

Letztendlich ist die Einführung von MPCVD eine Investition in das Erreichen eines höheren Niveaus an Fertigungseffizienz und Teilequalität.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Härte & Verschleißfestigkeit | Extreme Härte schützt Schneidkanten vor abrasivem Verschleiß. |

| Verlängerte Werkzeuglebensdauer | Reduziert deutlich die Häufigkeit von Werkzeugwechseln und Maschinenstillstandszeiten. |

| Schneidleistung & Präzision | Erzeugt sauberere Schnitte und eine bessere Oberflächengüte für wiederholbare Qualität. |

| Prozessreinheit & Kontrolle | Elektrodenloses MPCVD gewährleistet hochreine, gleichmäßige und reproduzierbare Beschichtungen. |

| Skalierbarkeit | Geeignet für industrielle Anwendungen mit hohem Volumen und hohen Wachstumsraten. |

Bereit, Ihre Schneidwerkzeuge mit MPCVD-Diamantbeschichtungen zu revolutionieren?

Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren und Fertigungsstätten fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich spezialisierter CVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Beschichtungsanforderungen präzise zu erfüllen.

Verbessern Sie noch heute Ihren Fertigungsprozess. Kontaktieren Sie unsere Experten, um zu besprechen, wie unsere MPCVD-Lösungen eine überragende Werkzeugleistung und Kosteneinsparungen für Ihren Betrieb liefern können.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten