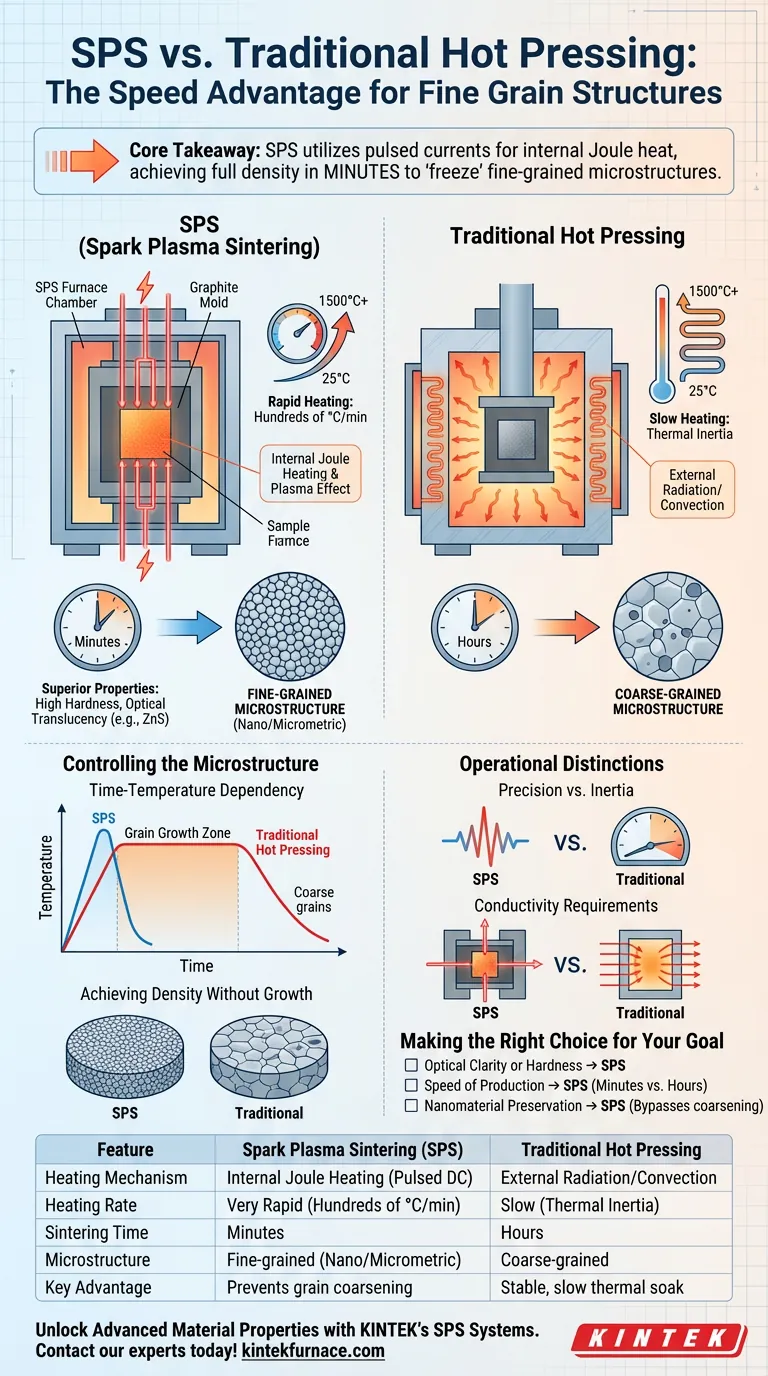

Spark Plasma Sintering (SPS) hemmt das Kornwachstum hauptsächlich durch Geschwindigkeit. Im Gegensatz zum traditionellen Heißpressen, das auf langsamer externer Erwärmung beruht, nutzt SPS gepulste elektrische Ströme, um die Wärme direkt im Werkzeug und in der Probe zu erzeugen. Dies ermöglicht extrem schnelle Aufheizraten und kurze Haltezeiten, wodurch das Material vollständig verdichtet werden kann, bevor die Körner Zeit zum Vergrößern haben.

Kernbotschaft Durch die Nutzung von gepulsten Strömen zur Erzeugung interner Joulescher Wärme umgeht SPS die thermische Trägheit herkömmlicher Öfen. Diese "Hochtemperatur-Kurzzeit"-Fähigkeit ermöglicht es Materialien, in wenigen Minuten volle Dichte zu erreichen, und "friert" die Mikrostruktur effektiv in einem feinkörnigen nano- oder mikrometrischen Zustand ein.

Der Mechanismus der schnellen Erwärmung

Interne Joulesche Wärme

Herkömmliche Sinteröfen sind auf externe Heizelemente angewiesen. Die Wärme muss durch Strahlung und Konvektion zur Oberfläche des Werkzeugs gelangen und dann langsam in die Probe geleitet werden.

Im Gegensatz dazu leitet ein SPS-System einen gepulsten Gleichstrom direkt durch das Graphitwerkzeug und, je nach Leitfähigkeit, auch durch die Probe selbst. Dies erzeugt signifikante Joulesche Wärme im Inneren und macht die externe Wärmeübertragung überflüssig.

Umgehung der thermischen Trägheit

Da die Wärme intern erzeugt wird, wird das System nicht durch die thermische Trägheit einer großen Ofenkammer verlangsamt.

Dieser Mechanismus ermöglicht Aufheizraten von mehreren hundert Grad pro Minute. Das System erreicht die Zielsintertemperatur fast sofort im Vergleich zur langsamen Aufheizung, die beim Heißpressen erforderlich ist.

Der Plasmaeffekt

Der primäre Mechanismus wird durch den "Plasmaeffekt" unterstützt, der durch die gepulsten Ströme induziert wird. Dieses Phänomen trägt zur schnellen Erwärmungstechnologie und zur Oberflächenaktivierung der Partikel bei.

Dieser Effekt unterstützt die schnelle Konsolidierung des Materials und beschleunigt den Verdichtungsprozess weiter.

Kontrolle der Mikrostruktur

Die Zeit-Temperatur-Abhängigkeit

Kornwachstum ist im Grunde ein Diffusionsprozess, der stark von Temperatur und Zeit abhängt. Bei herkömmlichen Methoden bieten die langen Haltezeiten, die erforderlich sind, damit die Wärme in die Probe eindringt, reichlich Gelegenheit für die Körner, sich zu vereinigen und größer zu werden (Vergröberung).

Einfrieren der Kornstruktur

SPS verändert die Zeitvariable in dieser Gleichung radikal. Da die Erwärmung so schnell erfolgt, verbringt das Material nur minimale Zeit in den spezifischen Temperaturbereichen, in denen typischerweise eine Kornvergröberung auftritt.

Erreichen von Dichte ohne Wachstum

Der Prozess schließt die Verdichtung in extrem kurzer Zeit ab. Dies ermöglicht die Herstellung von Keramiken oder intermetallischen Verbindungen, die vollständig dicht sind, aber eine feinkörnige Struktur im Nano- oder Mikrometerbereich beibehalten.

Wie bei Materialien wie Zinksulfid (ZnS) belegt, führt dies zu überlegenen Eigenschaften wie hoher Härte und ausgezeichneter optischer Transluzenz, die oft durch grobe Körner beeinträchtigt werden.

Betriebliche Unterschiede

Präzision vs. Trägheit

Während das traditionelle Heißpressen eine stabile, langsame thermische Behandlung bietet, setzt SPS auf dynamische, hochenergetische Impulse. Der Kompromiss besteht darin, dass der Prozess wesentlich schneller ist und eine präzise Steuerung von Strom und Druck erfordert, um Überhitzung oder ungleichmäßige Verdichtung angesichts der Reaktionsgeschwindigkeit zu vermeiden.

Leitfähigkeitsanforderungen

Da der Prozess das Leiten von Strom durch das Werkzeug (und oft auch durch die Probe) beinhaltet, unterscheidet sich die Einrichtung von strahlungsbasierten Heizmethoden. Die Erzeugung von Joulescher Wärme ist direkt an den elektrischen Pfad gebunden, was die Wechselwirkung zwischen dem gepulsten Strom und dem Werkzeug zu einem kritischen Erfolgsfaktor macht.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie zwischen SPS und herkömmlichen Methoden wählen, berücksichtigen Sie die spezifischen Eigenschaften, die für Ihre Endanwendung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit oder Härte liegt: SPS ist die überlegene Wahl, da es das Kornwachstum hemmt, um die feine Mikrostruktur aufrechtzuerhalten, die für hohe Transluzenz und mechanische Festigkeit erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit liegt: SPS bietet einen erheblichen Vorteil, indem es die thermische Trägheit umgeht und die Zykluszeiten von Stunden auf Minuten reduziert.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanomaterialien liegt: Der schnelle thermische Zyklus von SPS ist unerlässlich, um die unvermeidliche Vergröberung zu verhindern, die während des langen Wärmehaltens herkömmlicher Öfen auftritt.

Durch die Nutzung der Physik der gepulsten Stromerwärmung entkoppelt SPS die Verdichtung vom Kornwachstum, sodass Sie Materialeigenschaften erzielen können, die mit herkömmlichen thermischen Zyklen unmöglich sind.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Traditionelles Heißpressen |

|---|---|---|

| Heizmechanismus | Interne Joulesche Wärme (gepulster Gleichstrom) | Externe Strahlung/Konvektion |

| Aufheizrate | Sehr schnell (Hunderte °C/min) | Langsam (thermische Trägheit) |

| Sinterzeit | Minuten | Stunden |

| Mikrostruktur | Feinkörnig (Nano/Mikrometer) | Grobkörnig |

| Hauptvorteil | Verhindert Kornvergröberung | Stabile, langsame thermische Behandlung |

Erschließen Sie fortschrittliche Materialeigenschaften mit KINTEK

Die Aufrechterhaltung einer feinkörnigen Mikrostruktur ist entscheidend für überlegene Härte, optische Klarheit und mechanische Festigkeit. Die fortschrittlichen Spark Plasma Sintering (SPS)-Systeme von KINTEK nutzen schnelle interne Joulesche Wärme, um die thermische Trägheit zu umgehen, sodass Sie in wenigen Minuten volle Dichte erreichen und die Nanostruktur Ihres Materials effektiv "einfrieren" können.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine breite Palette von Laborlösungen, darunter:

- Anpassbare Muffel-, Rohr- und Drehrohröfen

- Hochleistungs-Vakuum- und CVD-Systeme

- Präzisions-Sinteranlagen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind

Bereit, Ihre Materialverarbeitung zu transformieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Lösung zu finden!

Visuelle Anleitung

Referenzen

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie verbessert die Vakuumwärmebehandlung die Eigenschaften von Komponenten aus industriellem Reineisen? Verbesserung der magnetischen und mechanischen Eigenschaften

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Was sind die Vorteile der Vakuumwärmebehandlung für Werkstücke? Erhöhte Präzision und Haltbarkeit

- Was sind die typischen Betriebsspannungs- und Wärmeabgabebereiche für Vakuumofentemperiersysteme? Gewährleistung sicherer Hochleistungsleistung

- Was kann zu Kurzschlüssen von Heizelementisolatoren während des Ofenbetriebs führen? Verhindern Sie kostspielige Anlagenausfälle

- Was sind die Merkmale der Vakuumwärmebehandlung? Entfesseln Sie überlegene Materialleistung und Kontrolle

- Was ist der Hauptzweck der Verwendung von industriellen Edelstahl-Druckbehältern? Optimierung der Holzmodifikation

- Was sind die Vorteile der Vakuumverarbeitung für Co3O4@CNT-Komposite? Bewahren Sie die 3D-Architektur noch heute