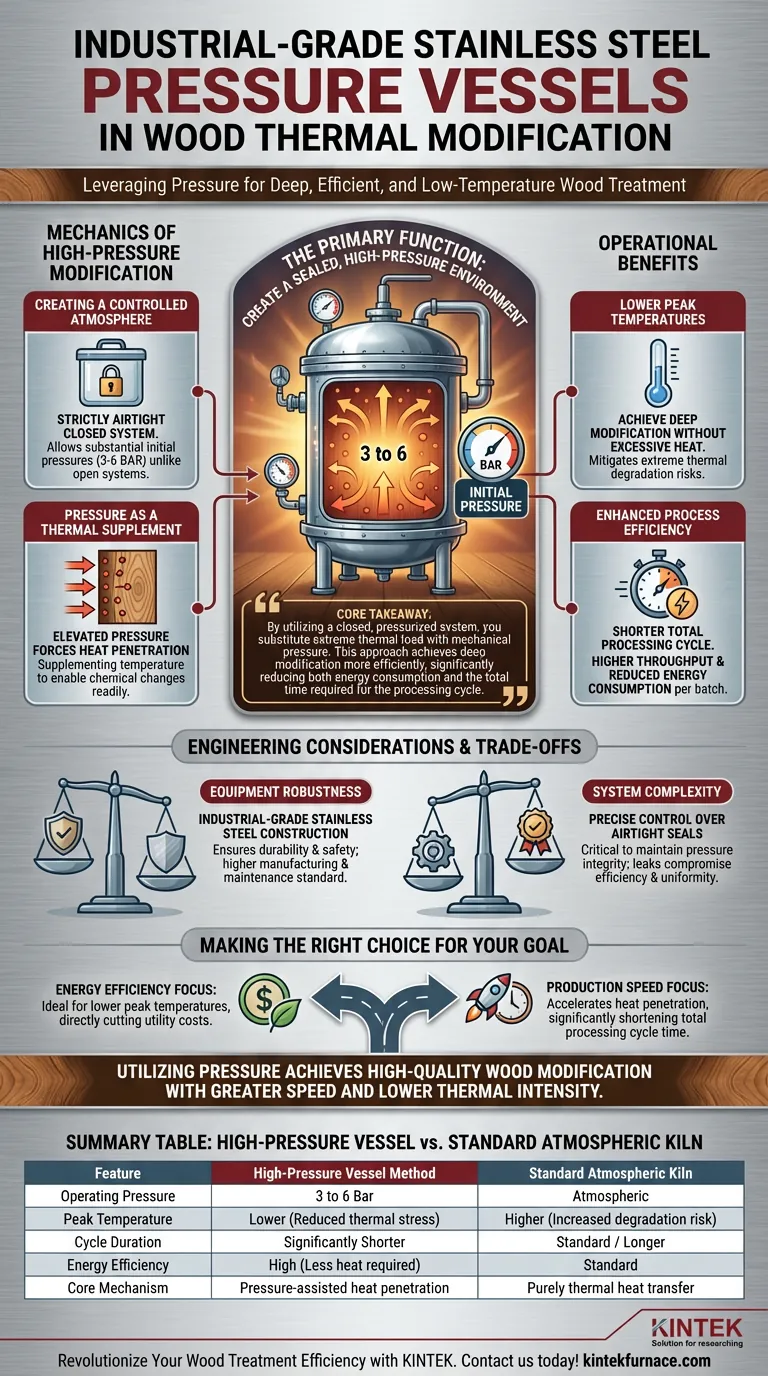

Die Hauptfunktion von industriellen Edelstahl-Druckbehältern bei der thermischen Holzmodifikation besteht darin, eine versiegelte Hochdruckumgebung zu schaffen, die die Art und Weise, wie Wärme mit dem Holz interagiert, grundlegend verändert. Durch die Aufrechterhaltung eines Anfangsdrucks zwischen 3 und 6 bar ermöglichen diese Behälter, dass Druck als Katalysator wirkt, was eine tiefgreifende thermische Modifikation bei niedrigeren Spitzentemperaturen ermöglicht als bei herkömmlichen atmosphärischen Öfen.

Kernbotschaft Durch die Nutzung eines geschlossenen, druckbeaufschlagten Systems ersetzen Sie extreme thermische Belastung durch mechanischen Druck. Dieser Ansatz erreicht eine tiefgreifende Modifikation effizienter und reduziert sowohl den Energieverbrauch als auch die Gesamtzeit für den Verarbeitungsprozess erheblich.

Die Mechanik der Hochdruckmodifikation

Schaffung einer kontrollierten Atmosphäre

Der Behälter bietet eine streng luftdichte Umgebung, die für den Modifikationsprozess unerlässlich ist.

Im Gegensatz zu offenen Systemen ermöglicht dieses geschlossene System den Betreibern, signifikante Anfangsdrücke einzuführen und aufrechtzuerhalten, typischerweise im Bereich von 3 bis 6 bar.

Druck als thermische Ergänzung

In dieser Umgebung dient der Druck als kritische Ergänzung zur Temperatur.

Anstatt sich ausschließlich auf den Wärmetransport zu verlassen, um in das Holz einzudringen, zwingt der erhöhte Druck die Wärme effektiver in das Material. Diese Synergie ermöglicht, dass die chemischen Veränderungen, die mit der thermischen Modifikation verbunden sind, leichter auftreten.

Betriebliche Vorteile

Niedrigere Spitzentemperaturen

Der Hauptvorteil der Druckerhöhung ist die Fähigkeit, eine tiefgreifende thermische Modifikation zu erreichen, ohne das Holz übermäßiger Hitze auszusetzen.

Durch die Senkung der für den Prozess erforderlichen Spitzentemperatur minimieren Sie die Risiken, die mit extremer thermischer Degradation verbunden sind, während Sie die Eigenschaften des Holzes dennoch bis zur gewünschten Tiefe verändern.

Verbesserte Prozesseffizienz

Die Kombination aus Druck und Wärme beschleunigt die Modifikationsreaktion.

Dies führt zu einem spürbar kürzeren Gesamtverarbeitungszyklus, was einen höheren Durchsatz ermöglicht. Da außerdem niedrigere Temperaturen erforderlich sind, um die gleichen Ergebnisse zu erzielen, wird der Gesamtenergieverbrauch pro Charge reduziert.

Technische Überlegungen und Kompromisse

Robustheit der Ausrüstung

Die Implementierung eines Systems, das 3 bis 6 bar aufrechterhalten kann, erfordert eine industrielle Edelstahlkonstruktion.

Dies gewährleistet zwar Langlebigkeit und Sicherheit, erfordert jedoch einen höheren Herstellungs- und Wartungsstandard im Vergleich zu nicht druckbeaufschlagten thermischen Öfen.

Systemkomplexität

Die "geschlossene System"-Natur dieser Behälter erfordert eine präzise Kontrolle der luftdichten Dichtungen.

Die Aufrechterhaltung der Integrität der Druckumgebung ist entscheidend; Lecks können die Effizienzgewinne und die Gleichmäßigkeit der Holzbehandlung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung der Druckbehältertechnologie verlagert den Modifikationsprozess von einer rein thermischen zu einer thermo-mechanischen Herausforderung.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Dieses System ist ideal, da es tiefgreifende Modifikationsergebnisse bei niedrigeren Spitzentemperaturen erzielt und somit die Nebenkosten direkt senkt.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit liegt: Die druckbeaufschlagte Umgebung beschleunigt die Wärmedurchdringung und verkürzt die gesamte Zykluszeit erheblich.

Die Nutzung von Druck als Prozessvariable ermöglicht es Ihnen, hochwertige Holzmodifikationen mit größerer Geschwindigkeit und geringerer thermischer Intensität zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Hochdruckbehälter-Methode | Standard-Atmosphärischer Ofen |

|---|---|---|

| Betriebsdruck | 3 bis 6 Bar | Atmosphärisch |

| Spitzentemperatur | Niedriger (Reduzierte thermische Belastung) | Höher (Erhöhtes Degradationsrisiko) |

| Zyklusdauer | Deutlich kürzer | Standard / Länger |

| Energieeffizienz | Hoch (Weniger Wärme erforderlich) | Standard |

| Kernmechanismus | Druckunterstützte Wärmedurchdringung | Reiner thermischer Wärmetransport |

Revolutionieren Sie die Effizienz Ihrer Holzbehandlung mit KINTEK

Möchten Sie eine tiefgreifende thermische Modifikation erreichen und gleichzeitig Energiekosten und Produktionszeit senken? KINTEK liefert Hochleistungs-Edelstahl-Druckbehälter in Industriequalität, die für rigorose thermische Zyklen ausgelegt sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir kundenspezifische Vakuum-, Druck- und Labor-Hochtemperatur-Ofensysteme, die auf Ihre spezifischen Anforderungen an die Holzmodifikation zugeschnitten sind. Unsere Technologie ermöglicht es Ihnen, extreme thermische Lasten durch präzisen mechanischen Druck zu ersetzen und so überlegene Materialeigenschaften und einen schnelleren Durchsatz zu gewährleisten.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse mit unserem spezialisierten Ingenieurteam zu besprechen!

Visuelle Anleitung

Referenzen

- Guntis Sosins, Jānis Zicāns. Water-Related Properties of Wood after Thermal Modification in Closed Process under Pressure in Nitrogen. DOI: 10.3390/f15010140

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie gewährleisten Vakuumöfen saubere und helle Oberflächen bei Materialien? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Wie profitieren Vakuum-Wärmebehandlungs- und Sinterprozesse von einem Hochtemperatur-Vakuumofen? Erzielen Sie überlegene Materialqualität

- Welche Funktion erfüllt eine Vakuumkammer im Tintenstrahldruckverfahren für Perowskit-Dünnschichten? Experteneinschätzungen

- Was ist der Zweck der Überführung von Hochtemperaturglas in einen vorgeheizten Auslöseofen? Gewährleistung der Probenintegrität

- Wie beeinflusst eine gepulste Gleichstromquelle in einem Ionen-Nitrierofen die Qualität? Effizienzsteigerung & Präzisionssteuerung

- Was ist die Hauptfunktion eines Vakuum-Sinterofens bei der Herstellung von Hartmetall? Erreichen der maximalen Dichte

- Warum wird ein mehrstufiges Vakuumverdampfungssystem bei der FMDS-Behandlung eingesetzt? Maximierung von Effizienz und Ressourcengewinnung

- Wie können Materialien in einen horizontalen Vakuumofen geladen werden? Optimieren Sie Ihren Wärmebehandlungsprozess