Im Kern erzeugt ein Vakuumofen eine saubere Oberfläche, indem er die Verarbeitungsumgebung grundlegend verändert, um die Elemente zu entfernen, die Kontaminationen verursachen. Durch das Evakuieren der Kammer von reaktiven Gasen wie Sauerstoff und kohlenstoffhaltigen Molekülen verhindert er chemische Reaktionen wie Oxidation bei hohen Temperaturen. Dies stellt sicher, dass das Material während des gesamten Heizzyklus seine inhärente Helligkeit und chemische Reinheit beibehält.

Ein Vakuum ist nicht nur ein Mittel zur Erzielung eines hellen Finishs; es ist eine Voraussetzung für die Prozesskontrolle. Es eliminiert unerwünschte chemische Reaktionen bei erhöhten Temperaturen und schützt sowohl die Oberflächenintegrität als auch die zugrunde liegenden metallurgischen Eigenschaften des behandelten Materials.

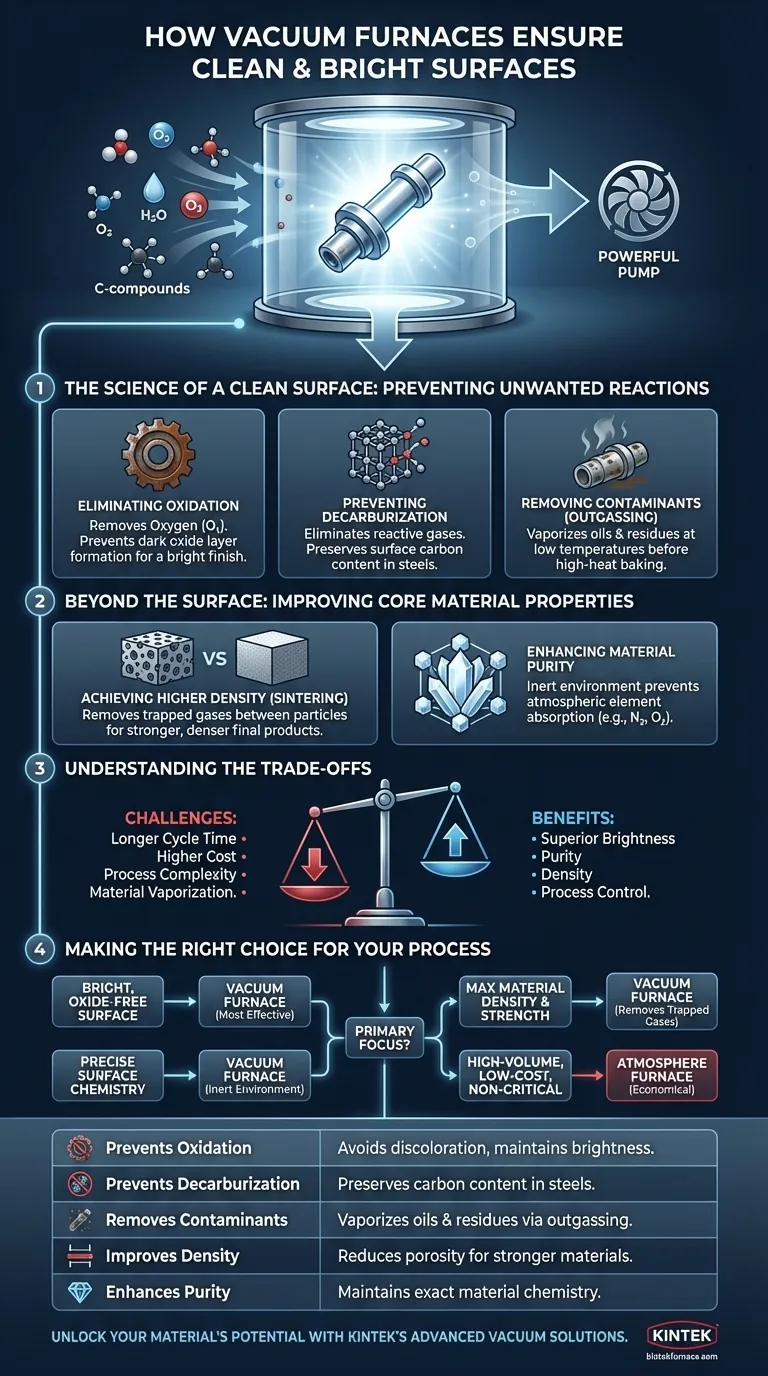

Die Wissenschaft der sauberen Oberfläche: Vermeidung unerwünschter Reaktionen

Um zu verstehen, warum ein Vakuum so effektiv ist, müssen wir zunächst erkennen, dass eine Standardatmosphäre chemisch reaktiv ist, insbesondere beim Erhitzen. Ein Vakuumofen arbeitet, indem er diese reaktiven Elemente entfernt.

Beseitigung der Oxidation

Die häufigste Ursache für Verfärbungen auf Metallen ist die Oxidation – die Bildung einer dünnen, oft dunklen Schicht aus Metalloxid, wenn das Material mit Sauerstoff reagiert.

In einem herkömmlichen Ofen liefert die Umgebungsluft eine reichliche Versorgung mit Sauerstoff. Ein Vakuumofen saugt diesen Sauerstoff ab und reduziert den Druck auf einen Punkt, an dem zu wenige Sauerstoffmoleküle vorhanden sind, um eine sichtbare Oxidschicht zu bilden, wodurch die Oberfläche des Teils hell und sauber bleibt.

Verhinderung der Entkohlung

Bei hochkohlenstoffhaltigen Stählen besteht ein weiteres Risiko in der Entkohlung, bei der Kohlenstoffatome von der Stahloberfläche wandern. Dies macht das Material weicher und verringert seine Verschleißfestigkeit.

Diese Reaktion wird oft durch Spuren von Sauerstoff oder Wasserdampf in der Atmosphäre ausgelöst. Durch das Erzeugen eines hochreinen Vakuums werden diese reaktiven Gase eliminiert, wodurch der präzise Kohlenstoffgehalt der Materialoberfläche erhalten bleibt.

Entfernung von Oberflächenverunreinigungen

Die Vak uumumgebung reinigt die Teile auch aktiv durch einen Prozess, der als Ausgasen (Outgassing) bezeichnet wird.

Wenn der Ofen unter Vakuum zu heizen beginnt, verdampfen flüchtige Rückstände auf der Materialoberfläche – wie Öle, Schmiermittel oder andere Verunreinigungen aus früheren Fertigungsschritten – und werden abgesaugt. Dies geschieht bei niedrigen Temperaturen, lange bevor sie sich während des Hochhitzekreislaufs auf dem Teil einbrennen oder damit reagieren können.

Über die Oberfläche hinaus: Verbesserung der Kerneigenschaften des Materials

Die Vorteile einer Vak uumumgebung reichen tief in das Material selbst hinein und ermöglichen die Herstellung von Bauteilen mit überlegenen mechanischen und strukturellen Eigenschaften.

Erreichung einer höheren Dichte

Bei Prozessen wie dem Sintern, bei dem Pulvermaterialien zu einer festen Masse verschmolzen werden, sind eingeschlossene Gase die Hauptursache für Porosität. Porosität schwächt das Endprodukt.

Ein Vakuum entfernt die atmosphärischen Gase zwischen den Pulverpartikeln, bevor sie erhitzt werden. Dies ermöglicht den Partikeln eine vollständigere Verbindung, was zu einem dichteren, festeren Endprodukt mit nahezu theoretischer Dichte führt, was für fortschrittliche Keramiken und Pulvermetalle von entscheidender Bedeutung ist.

Steigerung der Materialreinheit

Für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik ist Materialreinheit nicht verhandelbar. Schon winzige Verunreinigungen können zum Ausfall von Komponenten führen.

Ein Vakuumofen bietet eine inerte Umgebung, die verhindert, dass atmosphärische Elemente wie Sauerstoff und Stickstoff in das Material eindringen. Dies stellt sicher, dass das fertige Teil exakt die hohe chemische Reinheit aufweist, die für seine Konstruktion vorgeschrieben ist.

Verständnis der Kompromisse

Obwohl er leistungsstark ist, ist ein Vakuumofen nicht die universelle Lösung für alle Wärmebehandlungsprozesse. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Zykluszeit und Kosten

Das Erreichen eines tiefen Vakuums erfordert Zeit, damit die Pumpen die Kammer evakuieren können, was die Zykluszeiten im Vergleich zu einem Ofen mit konventioneller Atmosphäre verlängert. Die Ausrüstung ist ebenfalls komplexer und verursacht höhere Anfangsinvestitionen und Wartungskosten.

Prozesskomplexität

Der Betrieb eines Vakuumofens erfordert ein höheres Maß an technischer Kontrolle. Faktoren wie die Evakuierungsrate, das Vakuumniveau und die Leckrate müssen sorgfältig verwaltet werden, um wiederholbare, qualitativ hochwertige Ergebnisse zu gewährleisten. Unsachgemäße Bedienung kann zu minderwertigen Ergebnissen führen.

Materialspezifisches Verhalten

Nicht alle Materialien reagieren auf ein Vakuum auf die gleiche Weise. Bestimmte Legierungselemente mit hohem Dampfdruck können bei hohen Temperaturen aus dem Grundmaterial „ausgasen“ und die Zusammensetzung der Legierung leicht verändern. Dieses Phänomen, bekannt als „Verdampfung“, muss bei den Prozessparametern berücksichtigt werden.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den spezifischen Anforderungen Ihres Materials und Ihrer Endanwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einer hellen, oxidfreien Oberfläche liegt: Ein Vakuumofen ist die effektivste Methode, da er den Sauerstoff, der Verfärbungen verursacht, direkt entfernt.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung einer präzisen Oberflächenchemie liegt: Ein Vakuum bietet eine inerte Umgebung, die für die Verhinderung von Entkohlung bei Stählen oder Kontamination bei reaktiven Metallen unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialdichte und -festigkeit liegt: Für Prozesse wie das Sintern von Keramiken oder das Löten komplexer Baugruppen ist ein Vakuum entscheidend, um eingeschlossene Gase zu entfernen und lückenlose Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Wärmebehandlung von nicht kritischen Teilen liegt: Ein herkömmlicher Atmosphärenofen kann eine wirtschaftlichere Lösung mit höherem Durchsatz bieten.

Letztendlich verwandelt ein Vakuumofen die Verarbeitungsumgebung von einem potenziellen Kontaminanten in ein strategisches Werkzeug zur Materialperfektion.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Entfernt Sauerstoff, um Verfärbungen zu vermeiden und die Oberflächenhelligkeit zu erhalten. |

| Verhindert Entkohlung | Eliminiert reaktive Gase, um den Kohlenstoffgehalt in Stählen zu erhalten. |

| Entfernt Verunreinigungen | Nutzt Ausgasen, um Öle und Rückstände zu verdampfen und abzusaugen. |

| Verbessert die Dichte | Reduziert die Porosität beim Sintern für stärkere, dichtere Materialien. |

| Erhöht die Reinheit | Bietet eine inerte Umgebung zur Beibehaltung der exakten Materialchemie. |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittliche Vakuumofenlösungen von KINTEK. Durch die Nutzung herausragender F&E und interner Fertigung bieten wir eine vielfältige Produktlinie, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und saubere, helle Oberflächen sowie überlegene Materialeigenschaften für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlung verbessern und Materialperfektion erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit