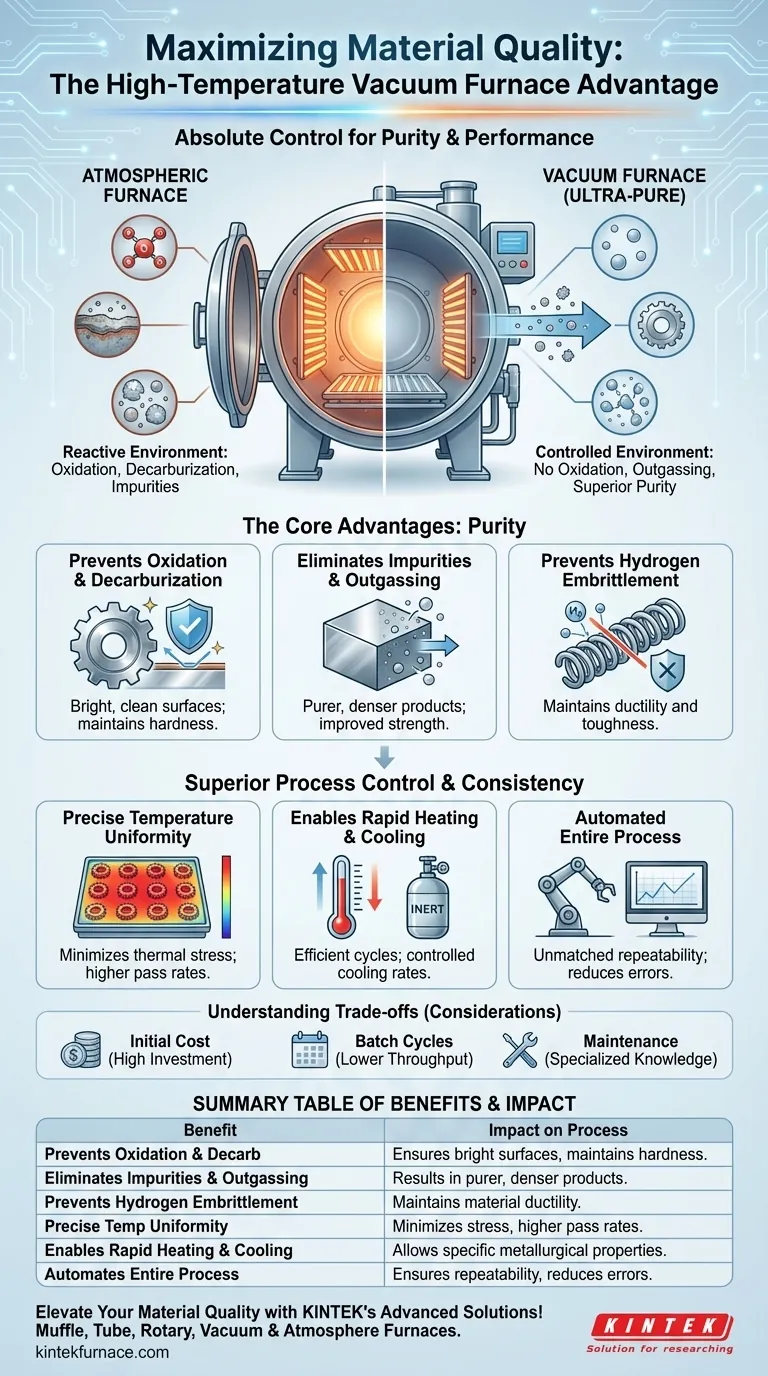

Im Kern verbessert ein Hochtemperatur-Vakuumofen die Wärmebehandlung und das Sintern durch die Schaffung einer ultrareinen, kontrollierten Umgebung. Bei der Wärmebehandlung von Metallen verhindert dies unerwünschte Reaktionen wie Oxidation und Entkohlung, was zu überlegenen mechanischen Eigenschaften führt. Beim Sintern entfernt das Vakuum eingeschlossene Gase und Verunreinigungen, was zu reineren, dichteren Endprodukten führt.

Der primäre Vorteil eines Vakuumofens ist nicht nur die Abwesenheit von Luft, sondern die absolute Kontrolle, die er über die Umgebung des Materials bietet. Diese Kontrolle ermöglicht ein Maß an Materialreinheit, struktureller Integrität und Prozesskonsistenz, das in herkömmlichen atmosphärischen Öfen unerreichbar ist.

Der grundlegende Vorteil: Umweltreinheit

Das entscheidende Merkmal eines Vakuumofens ist seine Fähigkeit, die Atmosphäre – und alle ihre reaktiven Elemente – aus der Heizkammer zu entfernen. Dies hat tiefgreifende Auswirkungen auf das zu bearbeitende Material.

Verhinderung von Oxidation und Entkohlung

Beim Erhitzen von Metallen in Anwesenheit von Sauerstoff bildet sich eine Oxidschicht auf der Oberfläche. Eine Vakuumumgebung eliminiert dies und stellt sicher, dass die Teile mit einer glänzenden, sauberen Oberfläche austreten, die keine nachfolgende Reinigung oder Bearbeitung erfordert.

Bei Stählen verhindert das Vakuum auch die Entkohlung, den Verlust von Kohlenstoff von der Oberfläche, was entscheidend ist, um die vorgesehene Härte und Verschleißfestigkeit des Materials zu erhalten.

Beseitigung von Verunreinigungen und Ausgasungen

Beim Sintern von Pulvermetallen, Keramiken oder Karbiden können eingeschlossene Gase Hohlräume erzeugen, die die endgültige Dichte und Festigkeit des Teils verringern. Das Vakuum zieht diese Verunreinigungen und Feuchtigkeit aktiv aus dem Material vor und während des Erhitzens.

Diese Ausgasungsfunktion führt zu einem reineren, kompakteren Endprodukt mit deutlich verbesserten physikalischen Eigenschaften.

Verhinderung von Wasserstoffversprödung

Bestimmte Materialien sind anfällig für Wasserstoffversprödung, bei der absorbierte Wasserstoffatome das Metall spröde und bruchanfällig machen. Ein Vakuumofen entfernt Wasserstoff effektiv aus der Umgebung, mildert dieses Risiko und gewährleistet die vorgesehene Duktilität und Zähigkeit des Materials.

Überlegene Prozesskontrolle und Konsistenz

Jenseits der Reinheit bietet ein Vakuumofen ein beispielloses Maß an Kontrolle über den gesamten thermischen Zyklus, was zu hochgradig wiederholbaren und zuverlässigen Ergebnissen führt.

Erreichen präziser Temperaturgleichmäßigkeit

Moderne Vakuumöfen sind auf eine außergewöhnliche Temperaturgleichmäßigkeit in der gesamten Kammer ausgelegt. Dies stellt sicher, dass jedes Teil, unabhängig von seiner Position, genau das gleiche thermische Profil erfährt.

Diese gleichmäßige Erwärmung minimiert thermische Spannungen und Verformungen, was für komplexe oder dünnwandige Komponenten entscheidend ist und zu einer wesentlich höheren Erfolgsquote bei fertigen Teilen führt.

Ermöglicht schnelles Aufheizen und Abkühlen

Da keine Luft die Wärme durch Konvektion überträgt, erfolgt das Aufheizen hauptsächlich durch Strahlung, was bei hohen Temperaturen sehr schnell und effizient sein kann.

Darüber hinaus verfügen viele Vakuumöfen über Systeme zur schnellen Kühlung oder Abschreckung. Dies wird oft durch das Spülen der versiegelten Kammer mit einem hochreinen Inertgas wie Argon oder Stickstoff erreicht, was kontrollierte Abkühlraten ermöglicht, die für die Erzielung spezifischer metallurgischer Eigenschaften unerlässlich sind.

Automatisierung des gesamten Prozesses

Vakuumofenprozesse werden typischerweise von hochentwickelten Computersteuerungssystemen verwaltet. Der gesamte Zyklus – vom Abpumpen und Aufheizen bis zum Halten, Abschrecken und Abkühlen – kann programmiert und automatisch ausgeführt werden.

Diese "Alles-in-einem"-Funktionalität stellt sicher, dass jede Charge mit beispielloser Wiederholbarkeit verarbeitet wird, wodurch Prozessvariablen und bedienerbedingte Fehler, die bei älteren Technologien üblich sind, eliminiert werden.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist ein Vakuumofen keine Universallösung. Es ist wichtig, seine Grenzen zu verstehen, um eine fundierte Entscheidung zu treffen.

Anschaffungskosten der Ausrüstung

Das Haupthindernis für die Einführung sind die Kosten. Ein Hochtemperatur-Vakuumofen stellt eine erhebliche Kapitalinvestition dar im Vergleich zu einem herkömmlichen atmosphärischen Ofen aufgrund der Komplexität der Vakuumpumpen, der Kammerkonstruktion und der Steuerungssysteme.

Batch-Verarbeitungszyklen

Die meisten Vakuumöfen arbeiten im Batch-Modus, was bedeutet, dass eine einzelne Charge von Anfang bis Ende bearbeitet wird, bevor die nächste beginnen kann. Dies kann den Durchsatz im Vergleich zu einigen kontinuierlichen atmosphärischen Bandöfen, die in der Hochvolumenproduktion eingesetzt werden, einschränken.

Wartungskomplexität

Das Vakuumsystem, einschließlich Pumpen, Dichtungen und Instrumentierung, erfordert spezialisiertes Wissen für Wartung und Reparatur. Die Aufrechterhaltung eines hochwertigen Vakuums ist entscheidend für die Leistung und erfordert einen strengen präventiven Wartungsplan.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl eines Vakuumofens hängt davon ab, welche spezifischen Ergebnisse für Ihr Produkt und Ihren Betrieb Priorität haben.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -leistung liegt: Der Vakuumofen ist die definitive Wahl zur Eliminierung unerwünschter Oberflächenreaktionen und innerer Verunreinigungen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Automatisierung liegt: Die präzise, computergesteuerte Umgebung eines Vakuumofens liefert unübertroffene Konsistenz von Charge zu Charge.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Nachbearbeitungsschritten liegt: Die saubere, zunderfreie Oberfläche aus einem Vakuumofen kann kostspielige und zeitaufwendige sekundäre Vorgänge wie Reinigen oder Schleifen eliminieren.

Letztendlich ist die Investition in einen Vakuumofen ein strategischer Schritt zur Steigerung der Materialqualität, indem man die vollständige Kontrolle über die thermische Verarbeitungsumgebung erlangt.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf den Prozess |

|---|---|

| Verhindert Oxidation & Entkohlung | Gewährleistet helle, saubere Oberflächen und erhält die Materialhärte |

| Eliminiert Verunreinigungen & Ausgasungen | Führt zu reineren, dichteren Produkten mit verbesserter Festigkeit |

| Verhindert Wasserstoffversprödung | Erhält die Duktilität und Zähigkeit des Materials |

| Erzielt präzise Temperaturgleichmäßigkeit | Minimiert thermische Spannungen und Verformungen für höhere Erfolgsquoten |

| Ermöglicht schnelles Aufheizen & Abkühlen | Ermöglicht kontrolliertes Abkühlen für spezifische metallurgische Eigenschaften |

| Automatisiert den gesamten Prozess | Gewährleistet unübertroffene Wiederholbarkeit und reduziert Bedienerfehler |

Steigern Sie Ihre Materialqualität mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Wir sind spezialisiert auf Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch tiefgreifende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Know-how in F&E und Eigenfertigung Ihre Wärmebehandlungs- und Sinterprozesse für überragende Ergebnisse optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung