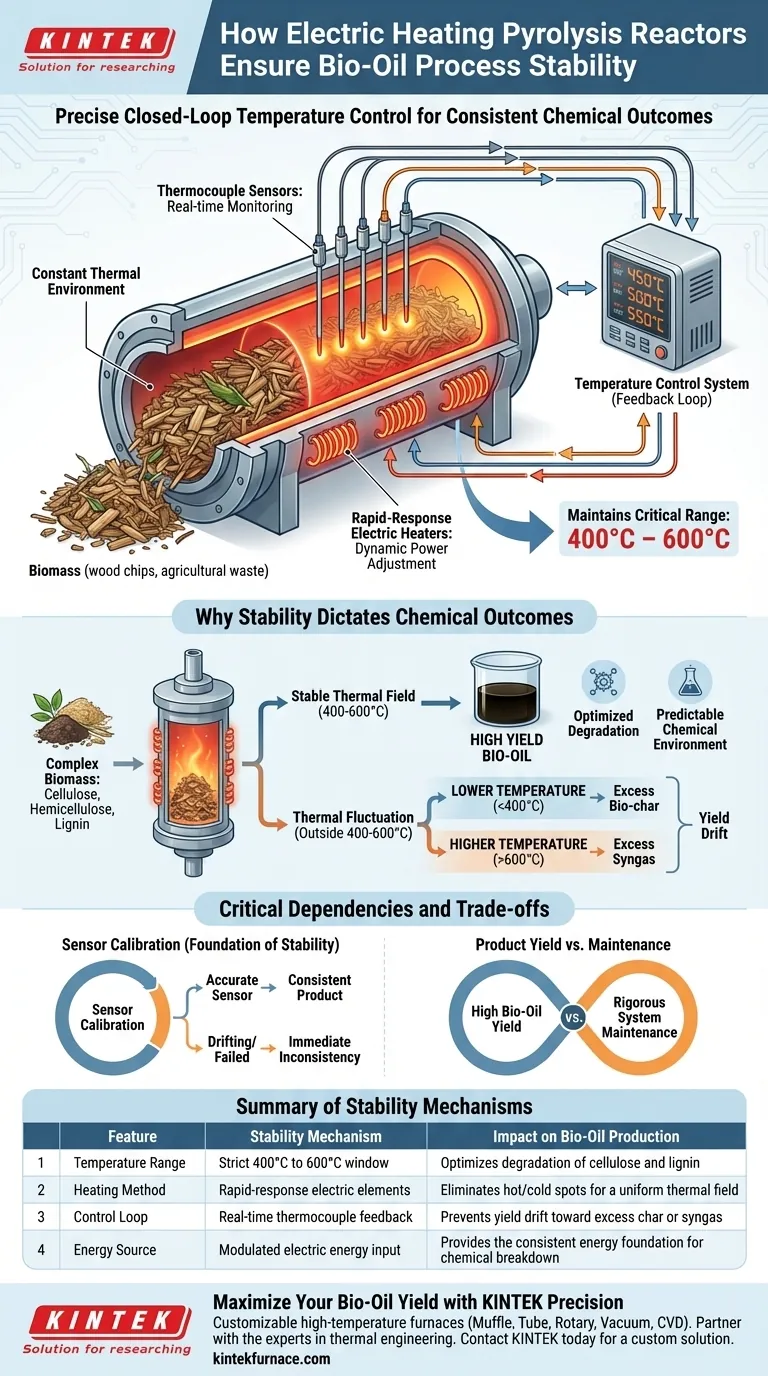

Ein elektrischer Pyrolyse-Reaktor gewährleistet Stabilität durch ein präzises, geschlossenes Temperaturregelungssystem. Durch den Einsatz empfindlicher Thermoelementsensoren zur kontinuierlichen Überwachung der internen Bedingungen passt das System dynamisch die elektrischen Heizelemente an, um eine konstante thermische Umgebung aufrechtzuerhalten. Dieser Mechanismus hält den Reaktor im kritischen Bereich von 400 °C bis 600 °C, wodurch thermische Schwankungen, die den chemischen Prozess stören würden, effektiv eliminiert werden.

Kernbotschaft Die Herstellung von hochwertigem Bioöl erfordert mehr als nur Wärme; sie erfordert ein stabiles thermisches „Feld“. Der elektrische Heizreaktor liefert dies, indem er Präzisionssensoren mit schnell reagierenden elektrischen Heizungen koppelt und so die konsistente Energiebasis gewährleistet, die notwendig ist, um Biomasse chemisch zu Öl abzubauen und nicht zu wertlosem Koks oder Gas.

Die Mechanik der thermischen Stabilität

Die Rolle von Thermoelementsensoren

Zur Aufrechterhaltung der Stabilität stützt sich der Reaktor auf ein Netzwerk von Thermoelementsensoren. Diese Sensoren fungieren als „Augen“ des Systems und liefern Echtzeitdaten über die interne Reaktortemperatur.

Schaffung einer konstanten thermischen Umgebung

Basierend auf dem Feedback der Sensoren moduliert das Temperaturregelungssystem die elektrische Energiezufuhr. Dies schafft ein konstantes Hochtemperaturfeld und verhindert die bei weniger präzisen Heizmethoden üblichen heißen und kalten Stellen.

Das Fenster von 400 °C bis 600 °C

Das System ist speziell darauf kalibriert, die Temperatur streng zwischen 400 °C und 600 °C zu halten. Die Aufrechterhaltung dieses spezifischen Fensters ist das primäre operative Ziel des elektrischen Heizstabilitätsmechanismus.

Warum Stabilität chemische Ergebnisse bestimmt

Abbau komplexer Biomasse

Die Stabilität des Reaktors liefert die notwendige Energiebasis für den thermochemischen Abbau von Biomassekomponenten. Insbesondere wird diese konstante Wärme benötigt, um Zellulose, Hemizellulose und Lignin effektiv abzubauen.

Kontrolle der Produktverteilung

Stabilität dient nicht nur der Sicherheit; sie bestimmt, was Sie produzieren. Die präzise Temperaturkontrolle bestimmt direkt die endgültige Verteilung der drei Hauptnebenprodukte: Bioöl, Biokohle und Synthesegas.

Verhinderung von Ausbeuteverschiebungen

Ohne diese elektrische Präzision könnte die Reaktion dazu neigen, überschüssige Kohle (bei niedrigeren Temperaturen) oder Synthesegas (bei höheren Temperaturen) zu produzieren. Der elektrische Reaktor stellt sicher, dass der Prozess in der „Bioöl-Zone“ bleibt.

Kritische Abhängigkeiten und Kompromisse

Abhängigkeit von der Sensor-Kalibrierung

Die Stabilität des gesamten Prozesses hängt stark von der Genauigkeit der Thermoelementsensoren ab. Wenn diese Sensoren driften oder ausfallen, bricht die Grundlage der „präzisen Temperaturkontrolle“ zusammen, was zu sofortigen Inkonsistenzen im Produkt führt.

Die Empfindlichkeit der Produktausbeute

Da die Verteilung von Bioöl, Kohle und Synthesegas direkt von der Temperaturregelung abhängt, gibt es wenig Spielraum für Fehler. Der Kompromiss für eine hohe Bioöl-Ausbeute ist die Anforderung einer rigorosen Wartung des thermischen Steuerungssystems.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihrer Bioölproduktion zu maximieren, müssen Sie Ihre Betriebsparameter an die Fähigkeiten des elektrischen Heizsystems anpassen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioöl-Ausbeute liegt: Stellen Sie sicher, dass Ihr Steuerungssystem so kalibriert ist, dass die Temperatur streng im mittleren Bereich von 400 °C–600 °C gehalten wird, um den Zelluloseabbau zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Priorisieren Sie die regelmäßige Kalibrierung der Thermoelementsensoren, da diese der einzige Wahrheitsbeweis für die Aufrechterhaltung des erforderlichen thermischen Feldes sind.

Echte Prozessstabilität schafft die vorhersagbare chemische Umgebung, die erforderlich ist, um Rohbiomasse in wertvolle Energiequellen umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Stabilitätsmechanismus | Auswirkungen auf die Bioölproduktion |

|---|---|---|

| Temperaturbereich | Strenges Fenster von 400 °C bis 600 °C | Optimiert den Abbau von Zellulose und Lignin |

| Heizmethode | Schnell reagierende elektrische Elemente | Eliminiert heiße/kalte Stellen für ein einheitliches thermisches Feld |

| Regelkreis | Echtzeit-Thermoelement-Feedback | Verhindert Ausbeuteverschiebungen hin zu überschüssiger Kohle oder Synthesegas |

| Energiequelle | Modulierte elektrische Energiezufuhr | Liefert die konsistente Energiebasis für den chemischen Abbau |

Maximieren Sie Ihre Bioöl-Ausbeute mit KINTEK Präzision

Die Erzielung konsistenter chemischer Ergebnisse bei der Biomassepyrolyse erfordert kompromisslose thermische Stabilität. KINTEK liefert Hochleistungs-Heizlösungen, die durch Experten-F&E und Fertigung unterstützt werden, und stellt sicher, dass Ihre Forschung oder Produktion in der „Bioöl-Zone“ bleibt.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Prozessstabilitätsanforderungen zu erfüllen. Lassen Sie thermische Schwankungen Ihre Ergebnisse nicht beeinträchtigen – arbeiten Sie mit den Experten für thermische Ingenieurtechnik zusammen.

Bereit, Ihren Pyrolyseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Was sind die Hauptanwendungen von Drehrohröfen in der Industrie? Steigern Sie die Effizienz in der Metallurgie, Chemie und Abfallwirtschaft

- Was sind die Vorteile von Schachtöfen gegenüber Drehrohröfen für DRI in Bezug auf Skalierbarkeit und Effizienz? Maximieren Sie Ihre Produktionsleistung

- Warum ist der Drehmechanismus für den Ofenbetrieb wichtig? Gleichmäßige Erwärmung und effiziente Verarbeitung erreichen

- Was sind die Vorteile hochentwickelter Steuerungssysteme in Drehrohrofen? Steigern Sie Qualität und Effizienz bei der Materialverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Drehrohrofens berücksichtigt werden? Gewährleisten Sie eine optimale Leistung für Ihre Materialien

- Was sind einige gängige Anwendungen von Drehrohöfen in der heutigen Wirtschaft? Entdecken Sie vielseitige industrielle Heizlösungen

- Aus welchen Materialien wird die zylindrische Kammer konstruiert und warum? Wählen Sie das richtige Material für Ihre Hochtemperaturanforderungen

- Was sind die Hauptmerkmale von Drehrohröfen? Gleichmäßiges Erhitzen und hoher Durchsatz erreichen