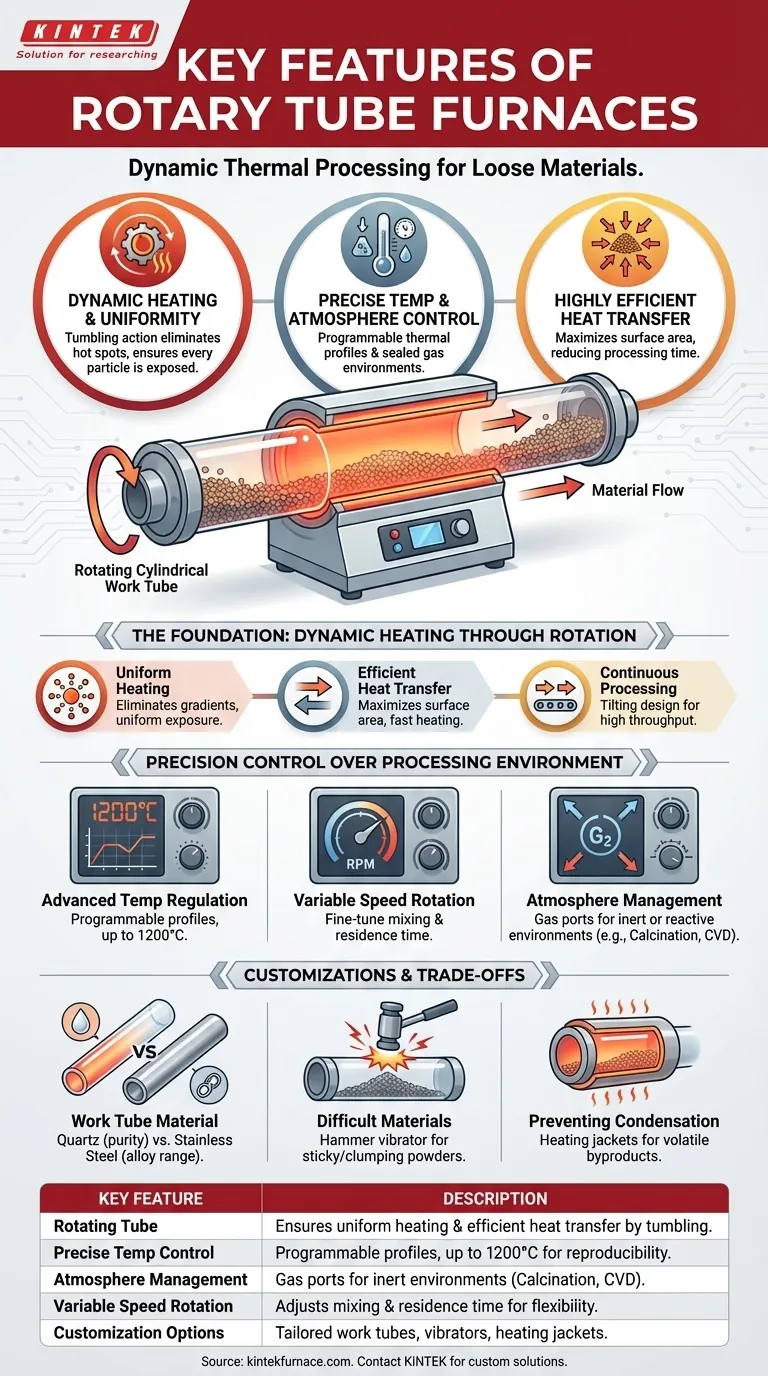

Im Kern zeichnen sich Drehrohröfen durch drei Hauptmerkmale aus: ein rotierendes zylindrisches Arbeitsrohr, präzise Temperatur- und Atmosphärenkontrollsysteme sowie ein Design, das einen hocheffizienten Wärmetransport fördert. Diese Kombination ermöglicht die dynamische und gleichmäßige thermische Verarbeitung loser Materialien wie Pulver und Granulate, was in einem statischen Ofen schwer zu erreichen ist.

Der zentrale Vorteil eines Drehrohrofens ist nicht nur ein Merkmal, sondern wie sie zusammenwirken. Die Rotation gewährleistet eine gleichmäßige Erwärmung, während fortschrittliche Steuerungen es Ihnen ermöglichen, das thermische Profil und die Atmosphäre präzise zu verwalten, wodurch eine hoch reproduzierbare Verarbeitungsumgebung geschaffen wird.

Die Grundlage: Dynamische Heizung durch Rotation

Das definierende Merkmal dieses Ofentyps ist seine Fähigkeit, das Material während des Erhitzens zu wirbeln. Diese mechanische Aktion ist die Quelle seiner primären Vorteile.

Wie Rotation Gleichmäßigkeit erzeugt

Durch kontinuierliches Drehen stellt der Ofen sicher, dass jedes Materialpartikel der Wärmequelle und der umgebenden Atmosphäre ausgesetzt wird. Diese Taumelbewegung eliminiert Hot Spots und Temperaturgradienten, die bei statischer Chargenverarbeitung üblich sind, was zu einer außergewöhnlich gleichmäßigen Erwärmung führt.

Effizienten Wärmetransport erreichen

Die ständige Mischwirkung maximiert die Oberfläche des zu erhitzenden Materials. Dies führt zu einem sehr effizienten und schnellen Wärmetransport, wodurch die Gesamtzeit reduziert wird, die benötigt wird, um die gesamte Charge auf die gewünschte Temperatur zu bringen.

Ermöglichung kontinuierlicher Verarbeitung

Viele Drehrohröfen sind so konstruiert, dass sie gekippt werden können, sodass Material an einem Ende eingeführt und kontinuierlich am anderen Ende ausgetragen werden kann. Diese Fähigkeit ist ideal für die kontinuierliche Chargenverarbeitung in industriellen Umgebungen, minimiert den Materialtransport und erhöht den Durchsatz.

Präzise Kontrolle über die Verarbeitungsumgebung

Neben der mechanischen Rotation bieten diese Öfen eine ausgeklügelte Kontrolle über jeden kritischen Prozessparameter.

Fortschrittliche Temperaturregelung

Moderne Drehrohröfen verfügen über fortschrittliche digitale Steuerungen. Diese Systeme bieten programmierbare thermische Profile, oft mit Dutzenden von Segmenten zur Verwaltung von Aufheizraten, Haltezeiten und Abkühlraten.

Sie verwenden hochwertige Heizelemente und Keramikfaserisolierungen, um einen hohen Wirkungsgrad und Betriebstemperaturen von bis zu 1200°C (2192°F) zu erreichen.

Variable Drehzahlrotation

Die Drehzahl wird typischerweise durch eine DC-Variabel-Geschwindigkeitsregelung verwaltet. Durch Anpassen der Geschwindigkeit können Sie den Grad der Mischung feinabstimmen und in kontinuierlichen Systemen die Verweilzeit des Materials in der Heizzone steuern.

Atmosphärenmanagement

Für empfindliche Anwendungen wie die Kalzinierung oder die chemische Gasphasenabscheidung (CVD) ist die Kontrolle der Gasumgebung entscheidend. Diese Öfen können mit Gaszu- und -auslassanschlüssen (z. B. 1/4" Inertgaszufuhr, KF25 Entgasung) ausgestattet werden, um eine bestimmte Atmosphäre aufrechtzuerhalten, wie z. B. eine Inertgasumgebung, oder um Reaktionsnebenprodukte effektiv zu entfernen.

Verständnis der Anpassungen und Kompromisse

Ein Drehrohrofen ist keine Einheitslösung. Seine Komponenten werden je nach spezifischer Anwendung ausgewählt, wobei jede ihre eigenen Implikationen hat.

Arbeitsrohrmaterial und Design

Die Wahl des Arbeitsrohrs ist entscheidend. Quarzrohre sind aufgrund ihrer hohen Reinheit und Temperaturschockbeständigkeit üblich, während Edelstahl und andere Legierungen für verschiedene Temperaturbereiche oder wenn Quarz chemisch ungeeignet ist, verwendet werden. Größe und Form können für spezifische Kapazitätsanforderungen angepasst werden.

Umgang mit schwierigen Materialien

Standardmäßiges Taumeln ist nicht für alle Materialien wirksam. Bei hochviskosen oder klebrigen organischen Pulvern kann ein optionaler Hammerrüttler am Rohr angebracht werden, um Verklumpungen zu verhindern und einen ordnungsgemäßen Fluss zu gewährleisten.

Kondenswasserbildung verhindern

Bei der Verarbeitung von Materialien, die flüchtige Nebenprodukte wie Teer freisetzen, können Heizmäntel an den Enden des Ofens angebracht werden. Diese verhindern Kondensation in kühleren Zonen, die sonst das System verstopfen könnte.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Funktionen hängt vollständig von Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozessgleichmäßigkeit liegt: Priorisieren Sie ein System mit einem hochwertigen, programmierbaren Temperaturregler und variabler Drehzahlrotation, um sicherzustellen, dass jedes Partikel den exakt gleichen Bedingungen ausgesetzt ist.

- Wenn Ihr Hauptaugenmerk auf hoher Durchsatzproduktion liegt: Suchen Sie nach einem Ofen, der für den kontinuierlichen Betrieb mit einem Kippmechanismus und robusten Materialtransportfähigkeiten ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf empfindlicher Atmosphärenkontrolle liegt: Stellen Sie sicher, dass das Modell über abgedichtete Flansche und die notwendigen Gasanschlüsse verfügt, um Ihre spezifischen Inertgas- oder Vakuumanforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung anspruchsvoller Materialien liegt: Erkundigen Sie sich nach speziellen Optionen wie Hammerrüttlern für klebrige Pulver oder beheizten Mänteln für Materialien, die kondensierbare Nebenprodukte erzeugen.

Letztendlich ermöglicht Ihnen das Verständnis dieser Hauptmerkmale, einen Drehrohrofen zu konfigurieren, der perfekt zu Ihren Material- und Prozessanforderungen passt.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Rotierendes Rohr | Gewährleistet gleichmäßiges Erhitzen und effizienten Wärmetransport durch das Taumeln von Materialien wie Pulver und Granulaten. |

| Präzise Temperaturregelung | Programmierbare thermische Profile mit digitalen Steuerungen, Betrieb bis 1200°C für reproduzierbare Ergebnisse. |

| Atmosphärenmanagement | Gaszu-/auslassanschlüsse für inerte Umgebungen, ideal für Kalzinierungs- und CVD-Prozesse. |

| Variable Drehzahlrotation | DC-Steuerung passt Mischung und Verweilzeit an, was die Prozessflexibilität erhöht. |

| Anpassungsoptionen | Umfassen Arbeitsrohrmaterialien (z.B. Quarz, Edelstahl), Hammerrüttler und Heizmäntel für spezifische Bedürfnisse. |

Bereit, Ihre Materialverarbeitung mit einem maßgeschneiderten Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Drehrohröfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz und den Durchsatz Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- In welchen Branchen werden indirekt befeuerte Drehrohröfen häufig eingesetzt? Unerlässlich für kontrollierte Verfahren

- Welche Zementarten können mit einem Drehrohrofen hergestellt werden? Erschließen Sie vielseitigen Klinker für unterschiedliche Zementarten

- Was sind die wichtigsten technischen Spezifikationen eines Drehrohr-Kippofens? Optimieren Sie Ihre thermische Verarbeitung

- Was ist der Zweck der Ofenhaube (Kiln Hood) bei einem Drehrohrofen für Zement? Effizienz und Stabilität steigern

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Warum gelten Drehrohrofen als effizient? Gleichmäßiges Erhitzen und Energieeinsparungen erzielen

- Was ist das Besondere am Heizmechanismus von Drehrohröfen? Dynamische, gleichmäßige Wärmeübertragung erzielen

- Was sind die zwei Haupttypen von Drehrohröfen basierend auf der Kapazität? Wählen Sie den Richtigen für Ihr Labor oder Ihre Produktion