Im Wesentlichen erfüllen Drehrohröfen drei primäre industrielle Funktionen: die Umwandlung chemischer oder physikalischer Eigenschaften von Materialien, das Schmelzen von Metallen zum Recycling und zur Produktion sowie die Verarbeitung von Abfallströmen. Ihre Vielseitigkeit ermöglicht den Einsatz in Sektoren von der Metallurgie und Chemieproduktion bis hin zu Baustoffen und Umweltdienstleistungen.

Der wahre Wert eines Drehrohrofens liegt nicht nur in seiner hohen Temperatur, sondern in seiner Fähigkeit, Schüttgüter kontinuierlich zu bewegen und zu mischen. Dies gewährleistet, dass jedes Partikel eine gleichmäßige Wärmebehandlung erfährt, was für eine gleichbleibende Produktqualität in großen industriellen Prozessen entscheidend ist.

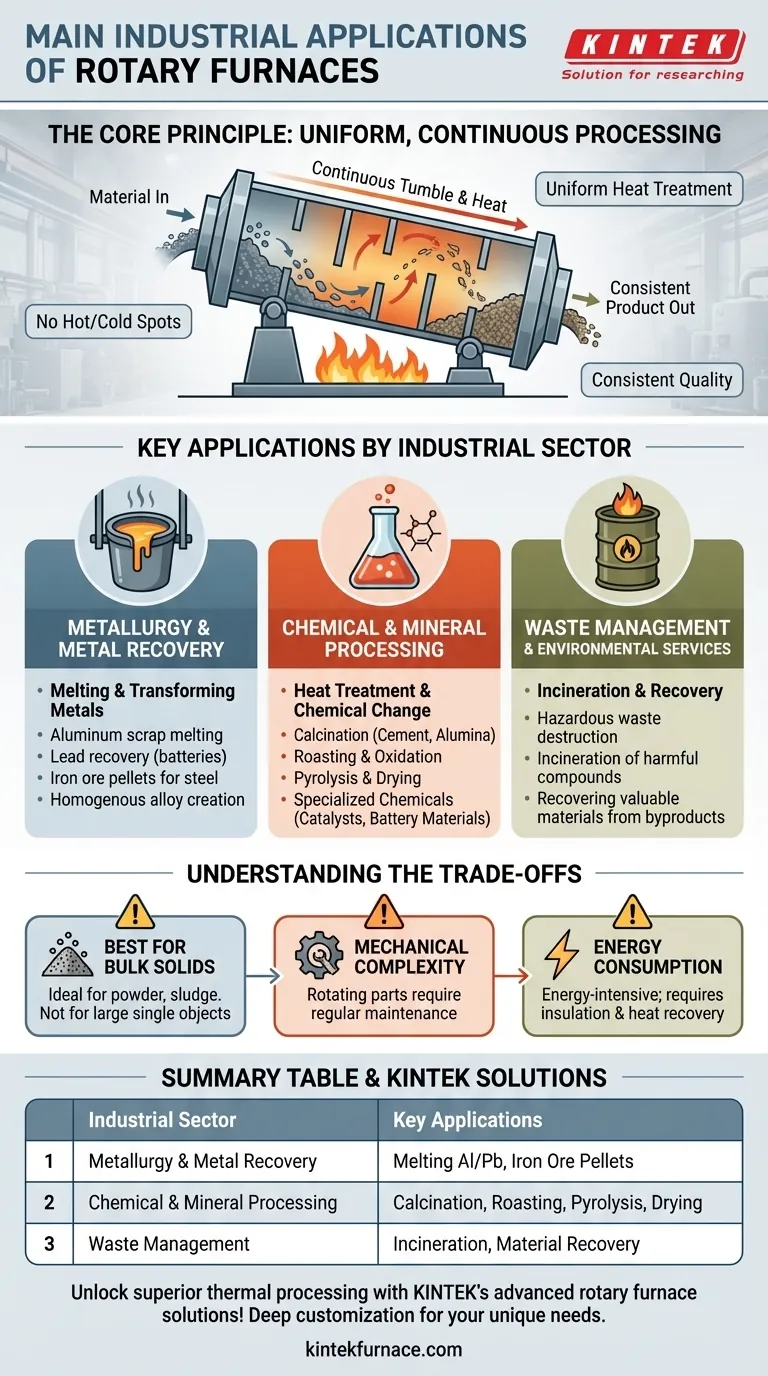

Das Grundprinzip: Gleichmäßige, kontinuierliche Verarbeitung

Ein Drehrohrofen ist im Wesentlichen ein großer, rotierender Zylinder (ein Ofen oder eine Retorte), der extern oder intern beheizt wird. Material wird an einem Ende eingefüllt, und die sanfte Taumelbewegung, die durch die Rotation verursacht wird, sorgt dafür, dass es auf seinem Weg zum anderen Ende gleichmäßig der Wärme ausgesetzt wird.

Dieses Design unterscheidet sich grundlegend von einem statischen oder "Chargen"-Ofen. Die kontinuierliche Bewegung garantiert, dass es keine heißen oder kalten Stellen innerhalb des Materials gibt, was zu einem äußerst konsistenten und vorhersagbaren Endprodukt führt.

Schlüsselanwendungen nach Industriesektor

Die Fähigkeit, granularen oder pulverförmigen Materialien eine gleichmäßige Hochtemperaturbehandlung zu ermöglichen, macht Drehrohröfen in mehreren wichtigen Industrien unverzichtbar.

Metallurgie und Metallrückgewinnung

Dies ist eine primäre Anwendung, die sich auf das Schmelzen und Umwandeln von Metallen konzentriert. Drehrohröfen werden zum Einschmelzen von Erzen zur Metallgewinnung und zum Einschmelzen von Schrott zum Recycling verwendet.

Zu den Schlüsselprozessen gehören das Schmelzen von Aluminiumschrott, die Rückgewinnung von Blei aus gebrauchter Batteriepaste und die Herstellung von Eisenerzpellets für die Stahlproduktion. Die Mischwirkung ist hervorragend zur Herstellung homogener Metalllegierungen.

Chemische und mineralische Verarbeitung

Dies ist das breiteste Anwendungsfeld, in dem das Ziel darin besteht, eine chemische oder physikalische Veränderung in einem Material herbeizuführen. Dieser Prozess wird oft als Wärmebehandlung bezeichnet.

Spezifische Anwendungen umfassen:

- Kalzinierung: Erhitzen eines Materials, um flüchtige Substanzen abzuspalten, wie z.B. die Herstellung von Zementklinker oder Aluminiumoxid.

- Rösten und Oxidation: Erhitzen in Anwesenheit von Luft, um eine chemische Reaktion hervorzurufen, ein üblicher Schritt in der Mineralverarbeitung.

- Pyrolyse: Zersetzen von Materialien bei hohen Temperaturen unter Sauerstoffabschluss.

- Trocknung: Entfernen von Feuchtigkeit aus Pulvern, Kristallen oder Filterkuchen.

Diese Öfen sind auch entscheidend für die Herstellung spezialisierter Chemikalien wie Katalysatoren, Zinkoxid und Materialien für Lithiumbatterien, bei denen eine präzise Temperaturregelung von größter Bedeutung ist.

Abfallwirtschaft und Umweltdienstleistungen

Drehrohröfen, in diesem Zusammenhang oft als Drehrohröfen bezeichnet, sind eine bevorzugte Technologie zur Behandlung gefährlicher und nicht gefährlicher Abfälle.

Ihre hohen Betriebstemperaturen und langen Verweilzeiten gewährleisten die vollständige Verbrennung und Zerstörung schädlicher organischer Verbindungen. Sie werden auch zur Rückgewinnung wertvoller Materialien aus industriellen Nebenprodukten eingesetzt, wodurch ein Abfallstrom zu einer Einnahmequelle wird.

Die Kompromisse verstehen

Obwohl hochwirksam, sind Drehrohröfen keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für eine korrekte Anwendung.

Am besten für Schüttgüter geeignet

Das Design eignet sich hervorragend für körnige, pulverförmige oder schlammige Materialien. Es ist im Allgemeinen ungeeignet für die Verarbeitung einzelner, großer, fester Objekte, die besser in einem Chargen- oder Herdofen behandelt würden.

Mechanische Komplexität

Der Drehmechanismus, einschließlich des Antriebssystems, der Stützrollen und der Dichtungen an beiden Enden des Ofens, führt zu mechanischer Komplexität. Diese Komponenten erfordern regelmäßige Wartung, um Ausfälle zu vermeiden und einen effizienten Betrieb zu gewährleisten.

Energieverbrauch

Das Erreichen und Halten hoher Temperaturen in einem großen, kontinuierlichen Prozess ist energieintensiv. Eine angemessene Isolierung und Wärmerückgewinnungssysteme sind entscheidend für die Verwaltung der Betriebskosten, aber der grundlegende Energiebedarf bleibt erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig vom Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Schüttgütern oder Chemikalien liegt: Ein Drehrohrofen ist ideal, um die gleichmäßigen chemischen und physikalischen Veränderungen zu gewährleisten, die für Prozesse wie Kalzinierung oder Rösten erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen und Recycling von Metallen liegt: Ein kippbarer Drehrohrofen bietet effizientes Schmelzen, Mischen und Gießen für Materialien wie Aluminiumschrott oder Bleipaste.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochreiner Materialien liegt: Ein spezialisierter, indirekt beheizter Drehrohrrohrofen bietet präzise Temperaturregelung und Atmosphärentrennung für empfindliche Produkte wie Katalysatoren oder Batteriekomponenten.

Das Verständnis dieser Kernfunktionen und Kompromisse ermöglicht es Ihnen, die genaue Rolle und den Wert zu erkennen, den ein Drehrohrofen in jedem industriellen Prozessflussdiagramm einnimmt.

Zusammenfassungstabelle:

| Industriesektor | Schlüsselanwendungen |

|---|---|

| Metallurgie und Metallrückgewinnung | Schmelzen von Aluminiumschrott, Bleirückgewinnung aus Batterien, Eisenerzpelletproduktion |

| Chemische und mineralische Verarbeitung | Kalzinierung (z.B. Zementklinker), Rösten, Pyrolyse, Trocknung, Katalysatorproduktion |

| Abfallwirtschaft und Umweltdienstleistungen | Verbrennung gefährlicher Abfälle, Materialrückgewinnung aus Nebenprodukten |

Erschließen Sie überlegene thermische Prozesse mit KINTEKs fortschrittlichen Drehrohrofen-Lösungen! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung beliefern wir diverse Labore und Industrien mit Hochleistungsöfen, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen in der Metallurgie, chemischen Verarbeitung oder Abfallwirtschaft. Kontaktieren Sie uns noch heute, um Ihre Effizienz und Produktqualität zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse