Die Materialien, aus denen eine zylindrische Kammer konstruiert wird, werden gezielt aufgrund ihrer Fähigkeit ausgewählt, extremen Bedingungen standzuhalten. Gängige Optionen sind hochreine Keramiken wie Aluminiumoxid und Quarz, Verbundwerkstoffe wie feuerfeste Steine und bestimmte spezialisierte Metalllegierungen. Die Auswahl hängt vollständig von der erforderlichen Betriebstemperatur, der chemischen Umgebung und der Geschwindigkeit der Heiz- und Abkühlzyklen ab.

Die Wahl des Kammermaterials ist ein kritischer technischer Kompromiss. Sie wägen den Bedarf an maximaler Temperaturbeständigkeit gegen die Fähigkeit des Materials ab, schnellen Temperaturänderungen (thermischem Schock) standzuhalten, sowie seine chemische Inertheit – alles innerhalb eines bestimmten Budgets.

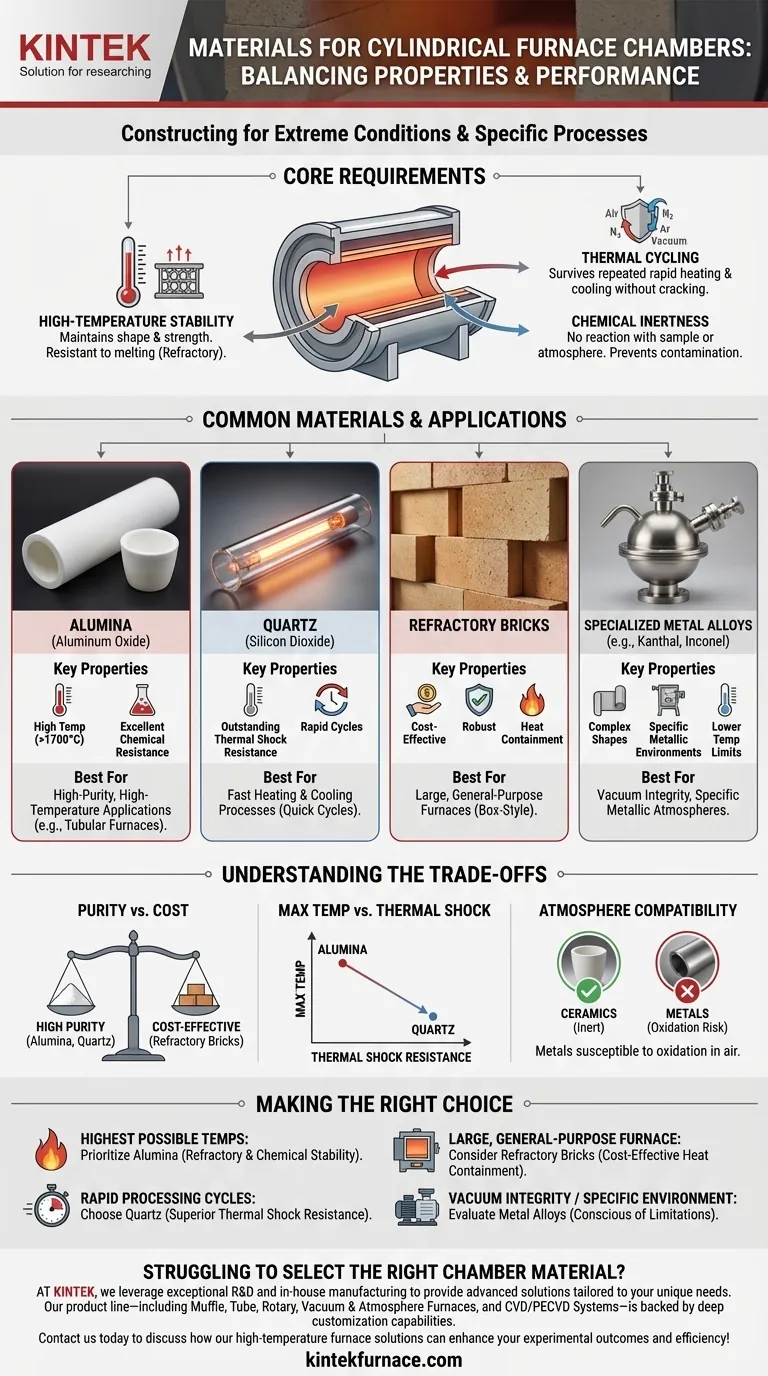

Die Kernanforderungen an Kammermaterialien

Um zuverlässig zu funktionieren, muss jedes Hochtemperatur-Kammermaterial einige nicht verhandelbare Eigenschaften aufweisen. Diese Merkmale gewährleisten die Integrität der Kammer und die Reinheit des darin ablaufenden Prozesses.

Hochtemperaturstabilität

Dies ist die grundlegendste Anforderung. Das Material muss seine Form und Festigkeit bei der maximalen Betriebstemperatur des Ofens beibehalten, ohne zu schmelzen, durchzuhängen oder sich zu zersetzen. Diese Eigenschaft wird oft als feuerfest bezeichnet. bezeichnet.

Beständigkeit gegen thermische Zyklen

Kammern werden selten bei einer konstanten hohen Temperatur gehalten. Sie werden wiederholt in einem Prozess, der als thermische Zyklenbelastung bekannt ist, erhitzt und abgekühlt. Jeder Zyklus verursacht Spannungen, und ein gutes Material muss über Hunderte oder Tausende dieser Zyklen hinweg Rissbildung oder Versagen widerstehen.

Chemische Inertheit

Das Kammermaterial sollte nicht mit der zu behandelnden Probe oder der Atmosphäre im Ofen (z. B. Luft, Stickstoff, Argon oder Vakuum) reagieren. Jede Reaktion kann den Prozess kontaminieren und die Kammer selbst mit der Zeit verschlechtern.

Ein genauerer Blick auf gängige Materialien

Jedes Material bietet ein anderes Eigenschaftsprofil und eignet sich daher für bestimmte Anwendungen.

Aluminiumoxid (Aluminiumoxid)

Aluminiumoxid ist eine Keramik, die für ihre extrem hohe Temperaturstabilität bekannt ist und oft weit über 1700 °C (3092 °F) eingesetzt werden kann. Es bietet eine ausgezeichnete chemische Beständigkeit und mechanische Festigkeit und ist daher eine erste Wahl für Hochleistungs- und hochreine Anwendungen, insbesondere in Rohröfen.

Quarz (Siliziumdioxid)

Quarz ist eine weitere hochreine Keramik. Obwohl seine maximale Temperaturgrenze typischerweise niedriger ist als die von Aluminiumoxid, ist sein definierendes Merkmal die hervorragende thermische Schockbeständigkeit. Es kann sehr schnellem Erhitzen und Abkühlen standhalten, ohne Risse zu bekommen, was für schnelle Prozesszyklen von entscheidender Bedeutung ist.

Feuerfeste Steine

Für größere, kundenspezifische oder kastenförmige Öfen werden Kammern oft aus feuerfesten Steinen gebaut. Dies sind keramische Verbundwerkstoffe, die für die Wärmeisolierung konzipiert sind. Sie sind robust und kostengünstig, bieten aber im Allgemeinen weniger Reinheit und eine weniger kontrollierte Umgebung als ein massives Aluminiumoxid- oder Quarzrohr.

Spezialisierte Metalllegierungen

Bestimmte auf Nickel basierende oder Eisen-Chrom-Aluminium-Legierungen (wie Kanthal oder Inconel) können für den Kammerbau verwendet werden. Metalle sind vorteilhaft, wenn komplexe Formen benötigt werden oder eine metallische, nicht-keramische Oberfläche erforderlich ist. Ihre maximalen Betriebstemperaturen sind jedoch deutlich niedriger als bei Keramiken, und sie neigen eher dazu, mit der Prozessatmosphäre zu reagieren.

Die Kompromisse verstehen

Die Auswahl eines Materials ist nie die Suche nach einer „perfekten“ Lösung. Es ist immer eine Übung im Ausbalancieren konkurrierender Faktoren.

Reinheit vs. Kosten

Hochreine Aluminiumoxid- und Quarzrohre sind erheblich teurer als Kammern aus feuerfesten Steinen. Der Grad der erforderlichen Prozessreinheit wird ein Haupttreiber für die Kosten sein.

Maximale Temperatur vs. Thermischer Schock

Dies ist ein klassischer Keramik-Kompromiss. Aluminiumoxid ermöglicht es Ihnen, höhere Dauerbetriebstemperaturen zu erreichen, ist aber empfindlicher gegenüber schnellen Temperaturänderungen. Quarz kann nicht so hohe Temperaturen erreichen, glänzt aber in Anwendungen, die schnelles Heizen und Abkühlen erfordern.

Atmosphärenverträglichkeit

Metalle sind sehr anfällig für Oxidation und möglicherweise nicht für Prozesse geeignet, die bei hohen Temperaturen in Luftatmosphäre durchgeführt werden. Obwohl Keramiken im Allgemeinen inerter sind, können bestimmte Chemikalien bei hohen Temperaturen sie dennoch angreifen, was eine sorgfältige Auswahl erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte vom Hauptziel Ihres thermischen Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen zu erreichen: Priorisieren Sie Aluminiumoxid wegen seiner außergewöhnlichen feuerfesten Eigenschaften und chemischen Stabilität.

- Wenn Ihr Hauptaugenmerk auf schnellen Prozesszyklen liegt: Wählen Sie Quarz wegen seiner überlegenen Beständigkeit gegen thermische Schocks, die Rissbildung während schnellen Heiz- und Abkühlvorgängen verhindert.

- Wenn Ihr Hauptaugenmerk auf dem Bau eines großen Mehrzweckofens liegt: Ziehen Sie feuerfeste Steine als kostengünstige und langlebige Lösung zur Wärmeisolierung in Betracht.

- Wenn Ihr Hauptaugenmerk auf Vakuumdichtheit oder einer spezifischen metallischen Umgebung liegt: Bewerten Sie spezielle Metalllegierungen, wobei Sie sich jedoch der niedrigeren Temperaturgrenzen und des möglichen Oxidationsrisikos bewusst sein sollten.

Das Verständnis dieser Materialeigenschaften ermöglicht es Ihnen, eine Kammer auszuwählen, die sowohl die Sicherheit als auch den Erfolg Ihres Hochtemperaturprozesses gewährleistet.

Zusammenfassungstabelle:

| Material | Schlüsseleigenschaften | Am besten geeignet für |

|---|---|---|

| Aluminiumoxid | Hohe Temperaturstabilität (>1700°C), ausgezeichnete chemische Beständigkeit | Hochreine Hochtemperaturanwendungen |

| Quarz | Hervorragende thermische Schockbeständigkeit, gut für schnelle Zyklen | Schnelle Heiz- und Abkühlprozesse |

| Feuerfeste Steine | Kostengünstig, robust zur Wärmeisolierung | Große Mehrzwecköfen |

| Metalllegierungen | Komplexe Formen, spezifische metallische Umgebungen | Vakuumdichtheit, Anwendungen bei niedrigeren Temperaturen |

Fällt es Ihnen schwer, das richtige Kammermaterial für die Hochtemperaturprozesse Ihres Labors auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch tiefgreifende Anpassungsfähigkeiten unterstützt, um optimale Leistung und Langlebigkeit zu gewährleisten. Egal, ob Sie Aluminiumoxid für extreme Temperaturen, Quarz für thermische Schockbeständigkeit oder andere Spezialmaterialien benötigen, wir können Ihnen helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre experimentellen Ergebnisse und Ihre Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung