Bei Ofenbetrieben ist der Drehmechanismus von grundlegender Bedeutung, um eine konsistente, qualitativ hochwertige Materialverarbeitung zu erreichen. Die Drehung erfüllt drei kritische und miteinander verbundene Funktionen: Sie gewährleistet eine gleichmäßige Wärmeverteilung, fördert die gründliche Materialdurchmischung und erleichtert die kontinuierliche Bewegung der Materialien durch die Ofenkammer.

Ein Drehrohrofen geht über das bloße Erhitzen hinaus. Er wird zu einer dynamischen Verarbeitungsumgebung, in der die Drehung das primäre Werkzeug zur Steuerung der Wärmeübertragung und der Materialkonsistenz ist und direkt die Qualität des Endprodukts und die Prozesseffizienz bestimmt.

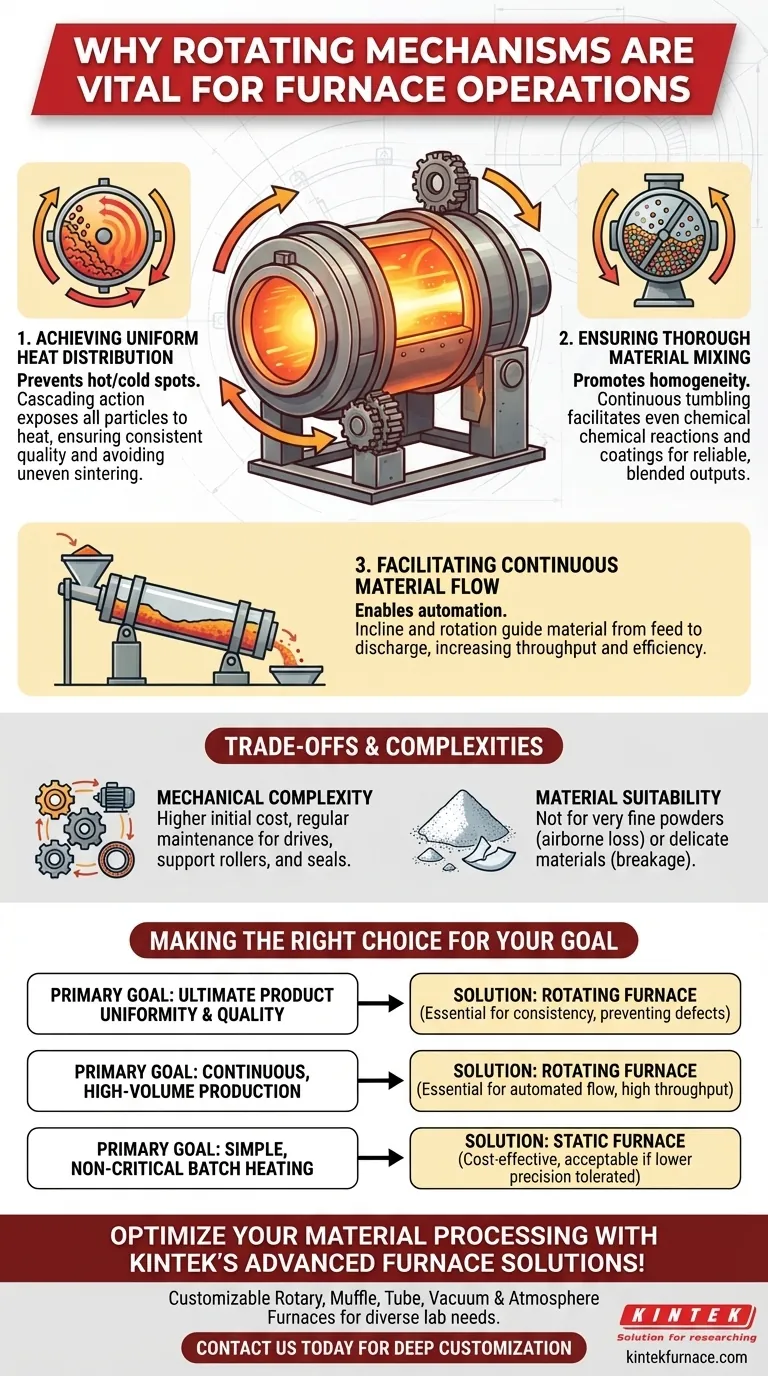

Die Kernfunktionen der Drehung

Die Bedeutung des Drehmechanismus lässt sich am besten verstehen, indem man seine drei primären Auswirkungen auf das zu verarbeitende Material aufschlüsselt. Jede Funktion adressiert einen potenziellen Fehlerpunkt in einer statischen (sich nicht drehenden) Heizumgebung.

Erreichen einer gleichmäßigen Wärmeverteilung

In einem statischen Ofen erhitzt sich Material am Boden und in der Mitte eines Haufens viel langsamer als Material an der Oberfläche. Dieser Temperaturunterschied führt zu inkonsistenten Ergebnissen.

Die Drehung löst dieses Problem, indem sie das Material ständig durchmischt (tumbling). Diese als Kaskadieren bekannte Aktion setzt kontinuierlich alle Partikel der Wärmequelle und den heißen Ofenwänden aus und verhindert, dass ein einzelner Bereich zu einer heißen oder kalten Stelle wird.

Dies verhindert häufige Fehler wie lokale Überhitzung oder ungleichmäßige Sinterung, was für die Herstellung eines gleichmäßigen, qualitativ hochwertigen Endprodukts entscheidend ist.

Gewährleistung einer gründlichen Materialmischung

Für Prozesse, die chemische Reaktionen, Beschichtungen oder die Herstellung homogener Mischungen beinhalten, reicht einfaches Erhitzen nicht aus. Die Materialien müssen gründlich gemischt werden.

Die Drehbewegung zwingt die Partikel dazu, übereinander zu fallen, wodurch ein hochwirksamer und kontinuierlicher Mischungseffekt entsteht. Dies stellt sicher, dass die Reaktanten gleichmäßig verteilt sind und jedes Partikel im gleichen Maße verarbeitet wird.

Stellen Sie es sich wie einen großen Betonmischer oder Steintrommler vor; das Ziel ist es, aus einem potenziell vielfältigen Input ein perfekt homogenes Ergebnis zu erzeugen.

Ermöglichung eines kontinuierlichen Materialflusses

Für die Produktion im industriellen Maßstab ist Effizienz der Schlüssel. Ein Drehrohrofen, oft als Drehrohrofen bezeichnet, ist für einen kontinuierlichen, automatisierten Arbeitsablauf konzipiert.

Der Ofen ist typischerweise in einem leichten Winkel eingestellt. Die Kombination dieser Neigung und der konstanten Drehung führt das Material sanft vom Zufuhr- zum Austragende.

Dieses Design wandelt den Ofen von einer Einzelchargen-Einheit in eine kontinuierliche Verarbeitungslinie um, was den Durchsatz erheblich steigert und den manuellen Arbeitsaufwand reduziert.

Verständnis der Kompromisse und Komplexitäten

Obwohl ein Drehmechanismus für viele Anwendungen unerlässlich ist, führt er Komplexitäten ein, die bei einfacheren, statischen Öfen nicht vorhanden sind.

Mechanische Komplexität und Wartung

Ein Rotationssystem umfasst Motoren, Antriebszahnräder, Tragrollen und, ganz wichtig, Dichtungen. Diese Komponenten erhöhen die Anfangskosten und erfordern einen regelmäßigen Wartungsplan, um die Zuverlässigkeit zu gewährleisten.

Ein Ausfall eines Teils des Antriebs- oder Trägersystems kann zu kostspieligen Ausfallzeiten führen. Insbesondere die Dichtungen sind Verschleißteile, die überwacht und ausgetauscht werden müssen, um die Atmosphärenkontrolle aufrechtzuerhalten.

Materialeignung

Die Taumelwirkung eines Drehrohrofens ist nicht für alle Materialien geeignet. Extrem feine Pulver können in die Luft gelangen und verloren gehen, während zerbrechliche oder empfindliche Materialien durch die kaskadierende Bewegung zerbrechen oder beschädigt werden können.

Für diese Materialien könnte ein statischer Ofen oder ein Bandofen die passendere Wahl sein, selbst wenn dies bedeutet, ein gewisses Maß an thermischer Gleichmäßigkeit einzubüßen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Drehrohrofen hängt vollständig von Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Produktgleichmäßigkeit und -qualität liegt: Die Drehung ist nicht verhandelbar, da sie die effektivste Methode ist, um Defekte zu verhindern, die durch ungleichmäßige Erwärmung und Mischung verursacht werden.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Massenproduktion liegt: Der Drehmechanismus ist unerlässlich, um einen effizienten, automatisierten Materialfluss von der Zufuhr bis zum Ausgang zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der einfachen Erwärmung von nicht kritischen Chargen liegt: Ein weniger komplexer und kostengünstigerer statischer Ofen kann die bessere Lösung sein, vorausgesetzt, Ihr Prozess toleriert eine geringere Temperaturpräzision.

Letztendlich ermöglicht Ihnen das Verständnis der Funktion der Drehung, die Ofentechnologie direkt auf Ihre Materialverarbeitungsziele abzustimmen.

Zusammenfassungstabelle:

| Funktion | Vorteil | Auswirkung auf den Prozess |

|---|---|---|

| Gleichmäßige Wärmeverteilung | Verhindert heiße/kalte Stellen | Gewährleistet gleichbleibende Produktqualität und vermeidet Defekte wie ungleichmäßige Sinterung |

| Gründliche Materialmischung | Fördert Homogenität | Ermöglicht gleichmäßige chemische Reaktionen und Beschichtungen für zuverlässige Ergebnisse |

| Kontinuierlicher Materialfluss | Ermöglicht Automatisierung | Steigert den Durchsatz und reduziert den manuellen Arbeitsaufwand in industriellen Umgebungen |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung liefern wir diverse Labore mit Hochtemperaturöfen wie Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohrofen-Technologie Ihre Effizienz und Produktqualität steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate