In der modernen Materialverarbeitung verwandelt ein hochentwickeltes Steuerungssystem einen Drehrohrofen von einer einfachen Wärmequelle in ein Präzisionsinstrument. Diese Systeme bieten direkte Vorteile, darunter überlegene Temperaturhomogenität, optimierte Prozesszeiten, verbesserte Energieeffizienz und zuverlässige Prozesswiederholbarkeit. Das Ergebnis ist eine konstant höhere Materialqualität zu geringeren Betriebskosten.

Der Kernwert eines hochentwickelten Steuerungssystems ist nicht nur die Automatisierung; es ist die Fähigkeit, die thermische und mechanische Umgebung im Ofen präzise zu steuern. Dies ermöglicht wiederholbare, qualitativ hochwertige Ergebnisse und macht Ihren Prozess von einer Kunst zu einer Wissenschaft.

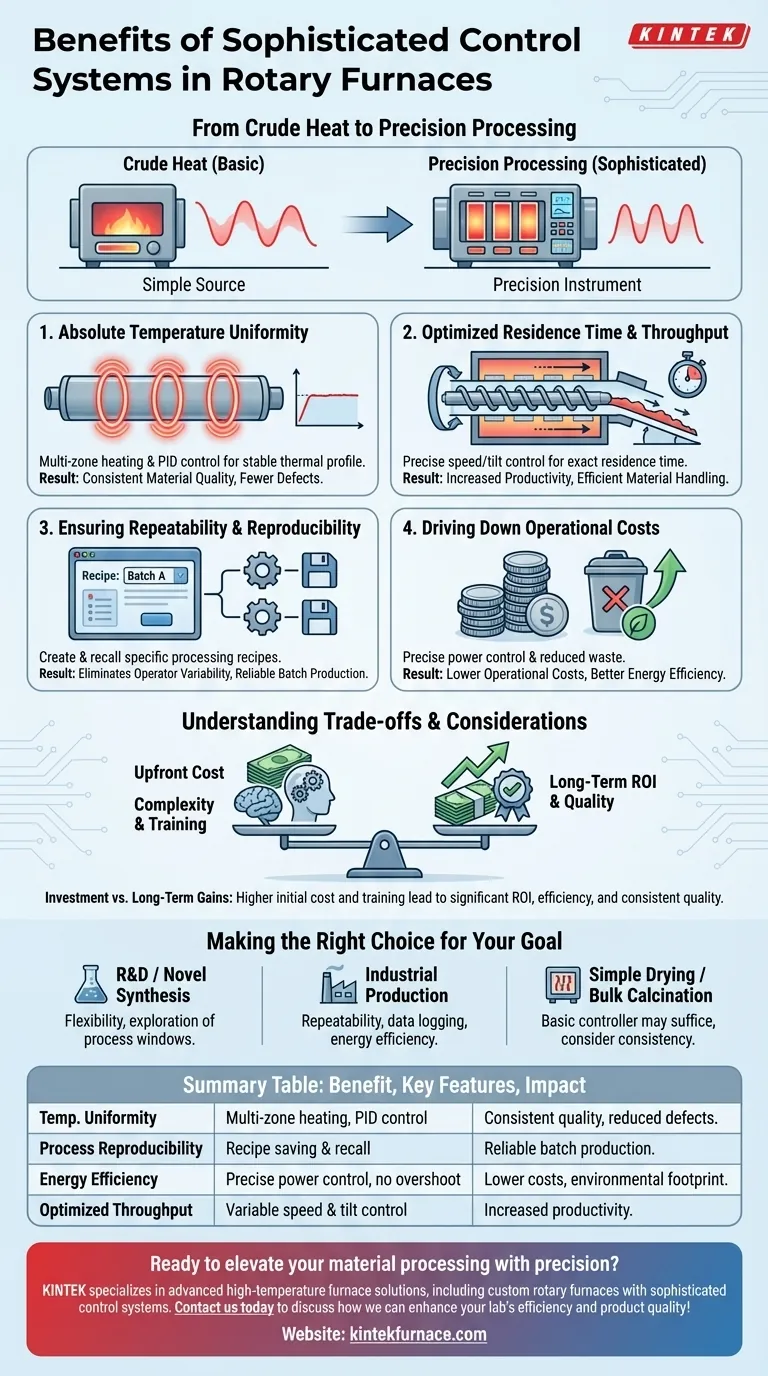

Von grober Hitze zu präziser Verarbeitung

Ein einfacher Drehrohrofen kann Wärme zuführen, aber er kann nicht die spezifischen Bedingungen garantieren, die für fortschrittliche Materialien erforderlich sind. Ein hochentwickeltes Steuerungssystem fungiert als zentrales Nervensystem und koordiniert mehrere Variablen, um eine präzise und wiederholbare Prozessumgebung zu schaffen.

Dies verwandelt den Ofen in ein Werkzeug zur gezielten Materialumwandlung, nicht nur zum Schüttguterhitzen.

Erreichen absoluter Temperaturhomogenität

Eine Schlüsselfunktion der fortschrittlichen Steuerung ist die Verwaltung der Mehrzonenheizung. Anstatt einer einzelnen Heizung für das gesamte Rohr ist der Ofen in mehrere unabhängige Heizzonen unterteilt.

Eine zentrale Steuerung, die häufig einen PID-Algorithmus (Proportional-Integral-Derivative) verwendet, überwacht kontinuierlich die Temperatur in jeder Zone. Sie nimmt Mikroeinstellungen an der Ausgangsleistung vor und gewährleistet so ein hochgradig homogenes und stabiles thermisches Profil entlang der Rohrlänge, während das Material hindurchläuft.

Dieses Kontrollniveau ist entscheidend für Prozesse, bei denen geringfügige Temperaturabweichungen das Endprodukt ruinieren können.

Optimierung der Verweilzeit und des Durchsatzes

Anspruchsvolle Systeme bieten eine präzise Drehzahlregelung der Ofenumdrehung. Dies bestimmt zusammen mit der Steuerung des Neigungswinkels des Rohres die „Verweilzeit“ – wie lange das Material in der heißen Zone verbleibt.

Durch die Feinabstimmung der Drehgeschwindigkeit können Bediener sicherstellen, dass jeder Partikel genau die erforderliche Wärmemenge erhält. Dies optimiert den Durchsatz für die kontinuierliche Verarbeitung und gewährleistet eine gleichmäßige Behandlung der gesamten Charge.

Sicherstellung von Wiederholbarkeit und Reproduzierbarkeit

Der vielleicht bedeutendste Vorteil für Produktionsumgebungen ist die Prozessreproduzierbarkeit. Fortschrittliche Steuerungssysteme ermöglichen es Bedienern, spezifische Prozess „Rezepte“ zu erstellen, zu speichern und abzurufen.

Ein Rezept kann ein mehrstufiges Temperaturprofil, eine bestimmte Drehzahl und einen festgelegten Neigungswinkel umfassen. Durch das Festlegen dieser Parameter eliminieren Sie die Variabilität von Bediener zu Bediener und stellen sicher, dass die heute produzierte Charge identisch mit der ist, die nächsten Monat produziert wird.

Senkung der Betriebskosten

Die präzise Steuerung wirkt sich direkt auf das Endergebnis aus, und zwar auf zwei Arten: Energieeffizienz und Reduzierung des Materialabfalls.

Das System verhindert das Überschreiten von Temperaturen, was unnötige Energie verbraucht. Noch wichtiger ist, dass es durch die Gewährleistung eines konsistenten und wiederholbaren Prozesses die Anzahl der fehlerhaften oder nicht spezifikationskonformen Chargen drastisch reduziert und erhebliche Kosten für verschwendetes Material, Energie und Bedienerzeit spart.

Abwägungen und Überlegungen

Obwohl die Vorteile klar sind, erfordert die Einführung eines hochentwickelten Steuerungssystems eine kalkulierte Entscheidung. Das Verständnis der Kompromisse ist entscheidend für eine fundierte Investition.

Anfangsinvestition vs. langfristiger ROI

Die Haupthürde sind die höheren Anfangskosten. Ein Ofen, der mit Mehrzonenheizung, fortschrittlichen Sensoren und einer speicherprogrammierbaren Steuerung (SPS) ausgestattet ist, ist deutlich teurer als ein Basismodell.

Diese Kosten müssen gegen den langfristigen Return on Investment (ROI) durch gesteigerte Energieeffizienz, höhere Produktausbeute und verbesserte Qualität abgewogen werden, was die anfängliche Ausgabe in Produktionsanlagen oft rechtfertigt.

Komplexität und Bediener-Schulung

Diese Systeme sind komplexer zu bedienen als ein einfacher Ein/Aus-Ofen. Ihr Team benötigt Schulungen, um die Fähigkeiten des Systems effektiv zu nutzen, neue Prozessrezepte zu erstellen und Alarme zu beheben.

Wenn Sie nicht in Schulungen investieren, realisieren Sie möglicherweise nicht das volle Potenzial Ihrer Ausrüstung.

Wartung und Kalibrierung

Präzision erfordert Sorgfalt. Die Temperatursensoren (Thermoelemente) und Steuerkomponenten benötigen regelmäßige Kalibrierung und Wartung, um ihre Genauigkeit zu gewährleisten.

Ein nicht kalibriertes System kann schlimmer sein als ein einfaches, da es ein falsches Gefühl der Sicherheit vermittelt, während es inkonsistente Ergebnisse liefert.

Die richtige Wahl für Ihr Ziel treffen

Das Maß an Kontrolle, das Sie benötigen, hängt direkt von Ihrer spezifischen Anwendung und Ihren Zielen ab.

- Wenn Ihr Hauptaugenmerk auf F&E oder neuartiger Materialsynthese liegt: Sie benötigen maximale Flexibilität mit präziser Mehrzonen-Temperaturprofilierung und variabler Geschwindigkeitsregelung, um neue Prozessfenster zu erkunden.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Ihre Priorität sollte auf Wiederholbarkeit, Datenprotokollierung und Energieeffizienz liegen, um eine gleichbleibende Produktqualität zu gewährleisten und die Betriebskosten niedrig zu halten.

- Wenn Ihr Hauptaugenmerk auf einfacher Trocknung oder Kalkulation in großen Mengen liegt: Eine einfache Einzonen-Temperaturregelung kann ausreichen, aber prüfen Sie, ob die verbesserte Konsistenz eines fortschrittlicheren Systems den Abfall dennoch reduzieren könnte.

Letztendlich ist die Investition in ein fortschrittliches Steuerungssystem eine Investition in die Qualität und Konsistenz Ihres Endprodukts.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmale | Auswirkung |

|---|---|---|

| Temperaturhomogenität | Mehrzonenheizung, PID-Regelung | Gewährleistet konsistente Materialqualität und reduziert Defekte |

| Prozessreproduzierbarkeit | Rezeptspeicherung und -abruf | Eliminiert Schwankungen für eine zuverlässige Chargenproduktion |

| Energieeffizienz | Präzise Leistungsregelung, reduzierte Überschwingen | Senkt Betriebskosten und den ökologischen Fußabdruck |

| Optimierter Durchsatz | Regelung von Geschwindigkeit und Neigungswinkel | Steigert die Produktivität und Materialhandhabungseffizienz |

Bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Drehrohrofen mit hochentwickelten Steuerungssystemen. Durch Nutzung unserer außergewöhnlichen F&E- und hausinternen Fertigung liefern wir maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, um Ihren einzigartigen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile