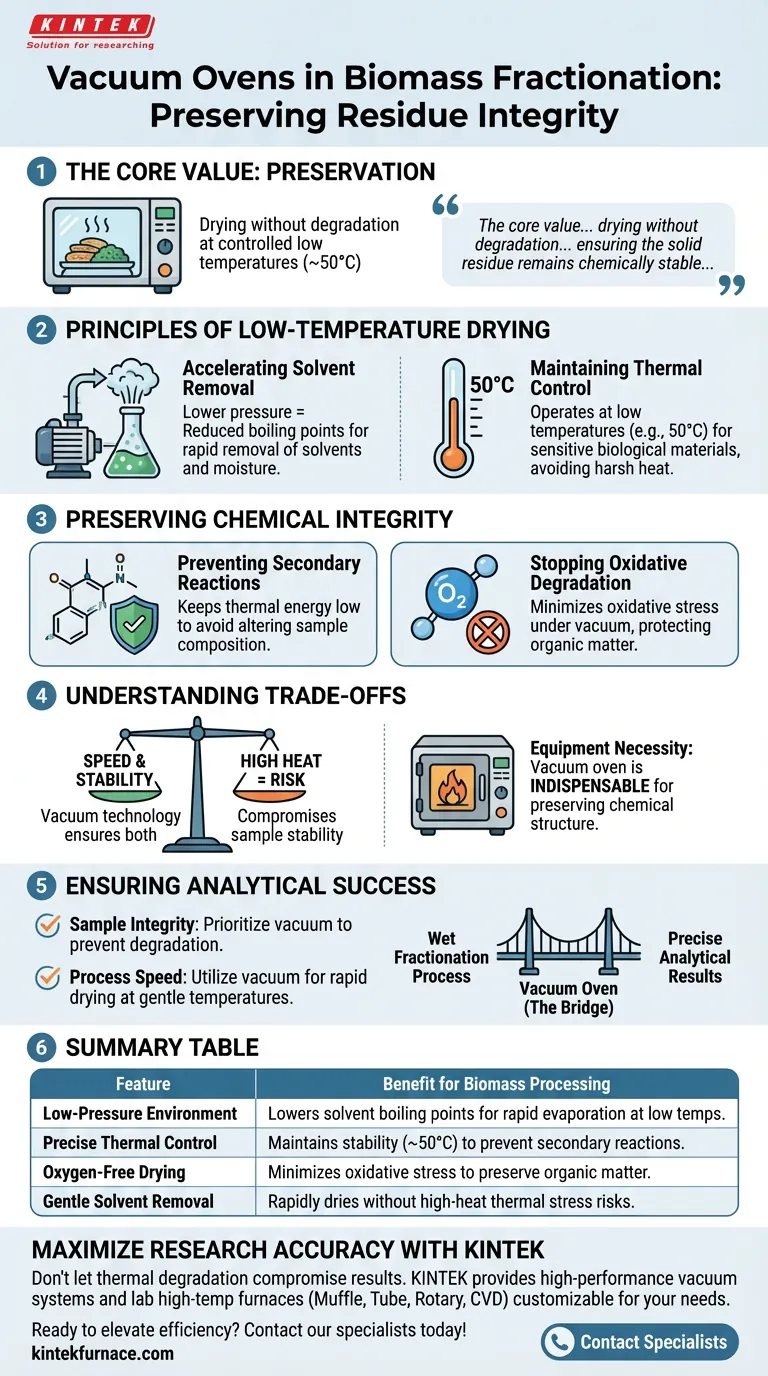

Ein Vakuumtrockenschrank spielt eine entscheidende Rolle bei der Konservierung bei der Verarbeitung fester Rückstände während der Biomassefraktionierung. Er wird hauptsächlich zum Trocknen fester Filterkuchen bei kontrollierten, niedrigen Temperaturen – typischerweise um 50 °C – eingesetzt. Durch den Betrieb unter reduziertem Druck erleichtert der Ofen die schnelle Entfernung von Restlösungsmitteln und Feuchtigkeit, ohne das Material thermischer Zerstörungsbelastung auszusetzen.

Der Kernwert eines Vakuumtrockenschranks liegt nicht nur im Trocknen, sondern im Trocknen ohne Abbau. Er ermöglicht es Ihnen, Feuchtigkeit und Lösungsmittel effizient zu entfernen und gleichzeitig Sekundärreaktionen und oxidative Schäden zu verhindern, um sicherzustellen, dass das feste Rückstandsmaterial für eine genaue nachgeschaltete Analyse chemisch stabil bleibt.

Die Prinzipien der Niedertemperaturtrocknung

Beschleunigung der Lösungsmittelentfernung

Die Vakuumumgebung verändert grundlegend die Thermodynamik der Verdampfung. Durch die Senkung des Drucks werden die Siedepunkte von Lösungsmitteln und Wasser erheblich reduziert.

Dies ermöglicht die schnelle Entfernung von Feuchtigkeit und Restlösungsmitteln aus festen Filterkuchen. Sie erreichen Trocknungsgeschwindigkeiten, die mit Hochtemperaturmethoden vergleichbar sind, ohne tatsächlich hohe Temperaturen anzuwenden.

Aufrechterhaltung der thermischen Kontrolle

Da das Vakuum die Hauptarbeit der Verdampfung leistet, arbeitet der Ofen bei viel niedrigeren Temperaturen, z. B. 50 °C.

Dieser Niedertemperaturbetrieb ist für die Verarbeitung empfindlicher biologischer Materialien unerlässlich. Er vermeidet die rauen Bedingungen, die für Standard-Umluftöfen typisch sind.

Bewahrung der chemischen Integrität

Verhinderung von Sekundärreaktionen

Biomassekomponenten sind chemisch komplex und oft reaktiv. Hohe Temperaturen können unerwünschte Sekundärreaktionen auslösen, die die Zusammensetzung der Probe verändern.

Der Vakuumtrockenschrank verhindert diese Reaktionen, indem er die Wärmezufuhr unterhalb der Schwelle hält, die chemische Veränderungen auslöst. Dies stellt sicher, dass der analysierte Rückstand das tatsächliche Ergebnis der Fraktionierung darstellt und nicht ein Nebenprodukt des Trocknungsprozesses.

Stoppen des oxidativen Abbaus

Hitze in Kombination mit Sauerstoff ist ein Rezept für den Abbau organischer Materie.

Durch das Trocknen unter Vakuum minimieren Sie die Exposition der Probe gegenüber oxidativem Stress. Dies schützt die Biomassekomponenten vor oxidativem Abbau und bewahrt ihre strukturelle Integrität.

Verständnis der Kompromisse

Geschwindigkeit vs. Stabilität

In vielen Verarbeitungsszenarien wird Geschwindigkeit durch Erhöhung der Hitze erreicht. Bei der Biomassefraktionierung beeinträchtigt dieser Ansatz jedoch die Probe.

Der Kompromiss hier ist, dass Sie, um die Stabilität der Probe zu gewährleisten, auf Vakuumtechnologie statt auf einfache Wärmeenergie angewiesen sind. Sie können die Temperatur nicht einfach erhöhen, um schneller zu trocknen, ohne die Integrität der Daten zu riskieren.

Ausrüstungsnotwendigkeit

Das Erreichen dieses Erhaltungsgrades erfordert spezielle Hardware. Einfaches Lufttrocknen ist zu langsam und kann biologischen Abbau zulassen, während Standardöfen zu aggressiv sind.

Daher ist der Vakuumtrockenschrank ein unverzichtbares, nicht verhandelbares Werkzeug für jeden Prozess, bei dem die chemische Struktur des festen Rückstands für die Analyse erhalten bleiben muss.

Gewährleistung des analytischen Erfolgs

Um die Qualität Ihrer Biomasse-Daten zu maximieren, beachten Sie die folgenden Empfehlungen:

- Wenn Ihr Hauptaugenmerk auf der Probenintegrität liegt: Priorisieren Sie den Vakuumtrockenschrank, um oxidativen Abbau und Sekundärreaktionen während der Trocknungsphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Nutzen Sie die Vakuumfunktion, um die Siedepunkte von Lösungsmitteln zu senken, was eine schnelle Trocknung auch bei milden Temperaturen wie 50 °C ermöglicht.

Der Vakuumtrockenschrank ist die Brücke zwischen dem nassen Fraktionierungsprozess und präzisen Analyseergebnissen und stellt sicher, dass das, was Sie messen, genau das ist, was Sie produziert haben.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Biomasseverarbeitung |

|---|---|

| Umgebung mit niedrigem Druck | Senkt die Siedepunkte von Lösungsmitteln für eine schnelle Verdampfung bei niedrigen Temperaturen. |

| Präzise thermische Kontrolle | Aufrechterhaltung der Stabilität (ca. 50 °C) zur Verhinderung von chemischen Sekundärreaktionen. |

| Sauerstofffreie Trocknung | Minimiert oxidativen Stress zur Erhaltung organischer Materie und struktureller Integrität. |

| Schonende Lösungsmittelentfernung | Trocknet feste Filterkuchen schnell, ohne die Risiken thermischer Belastung bei hoher Hitze. |

Maximieren Sie die Genauigkeit Ihrer Biomasseforschung mit KINTEK

Lassen Sie nicht zu, dass thermischer Abbau Ihre Analyseergebnisse beeinträchtigt. Bei KINTEK verstehen wir, dass die Erhaltung der chemischen Integrität Ihrer Proben von größter Bedeutung ist. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Vakuumsysteme und Labor-Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Rotations- und CVD-Systemen – die alle an Ihre spezifischen Fraktionierungsanforderungen angepasst werden können.

Sind Sie bereit, die Effizienz und Datenpräzision Ihres Labors zu steigern?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre kundenspezifische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Multi-step pre-treatment of rice husk for fractionation of components including silica. DOI: 10.3389/fchem.2025.1538797

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie verhindert ein Vakuumofen die Metalloxidation? Erzielung von Reinheit bei der Hochtemperatur-Metallverarbeitung

- Welchen typischen Arbeitsvakuumgrad haben die meisten Vakuumöfen zur Wärmebehandlung? Optimieren Sie Ihren Prozess mit dem richtigen Vakuumniveau

- Warum ist reduzierte Kontamination beim Vakuumsintern wichtig? Erzielen Sie Reinheit und Festigkeit in Ihren Materialien

- Was sind die Schlüsselkomponenten eines Vakuumsystems in einem Vakuumofen? Ein unverzichtbarer Leitfaden für die optimale Wärmebehandlung

- Ist Vakuumlöten besser als Löten? Erzielen Sie überlegene Verbindungsqualität für kritische Anwendungen

- Welche Materialien werden in einem Vakuumofen verwendet? Schlüsselkomponenten für extreme Hitze & Reinheit

- Welche Rolle spielen Vakuumöfen bei der Herstellung elektronischer Komponenten? Essentiell für Reinheit und Präzision

- Wie können Vakuumofen-Kühler die Betriebskosten senken? Effizienz steigern und versteckte Kosten reduzieren