Im Kern ist ein Vakuumofen ein System spezialisierter Komponenten, die jeweils aus Materialien gebaut sind, die sorgfältig ausgewählt wurden, um extremen Temperaturen in einer sauerstofffreien Umgebung standzuhalten. Zu den primären Materialien gehören hochfester Stahl für den Ofenkörper, hochschmelzende Metalle wie Molybdän und Wolfram oder Graphit für die Heizelemente sowie fortschrittliche Isolatoren wie Kohlefilz oder Keramikfasern, um die intensive Wärmeenergie einzuschließen.

Die Materialauswahl für einen Vakuumofen ist nicht willkürlich; sie ist eine direkte Funktion des beabsichtigten thermischen Prozesses. Die zentrale Herausforderung besteht darin, extreme Temperaturbeständigkeit, chemische Inertheit unter Vakuum und strukturelle Integrität in Einklang zu bringen, wobei die Wahl zwischen einer Graphit- oder einer Ganzmetall-"Heizzone" die kritischste Entscheidung ist.

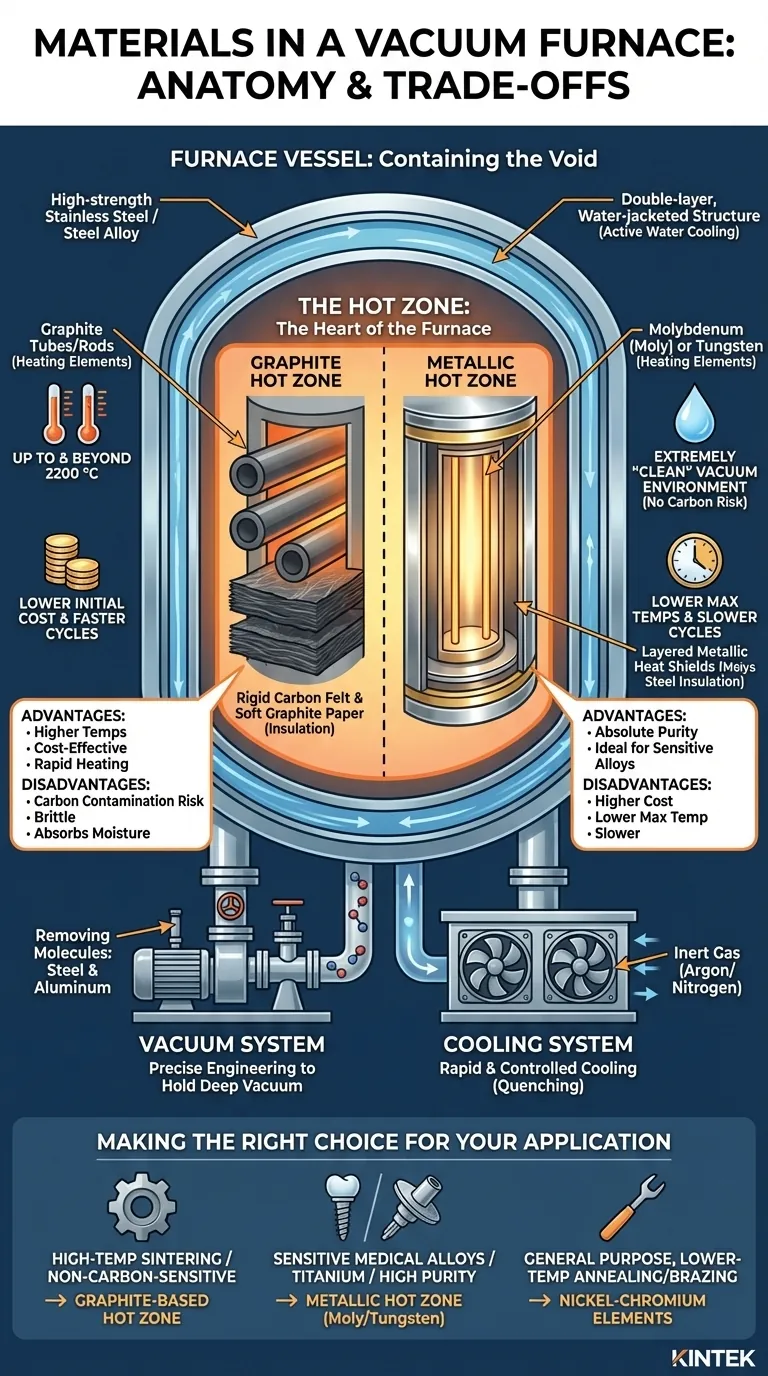

Die Anatomie eines Vakuumofens: Ein materialgetriebenes Design

Ein Vakuumofen ist mehr als ein einzelnes Gefäß; er ist ein integriertes System, bei dem das Material jeder Komponente ausgewählt wird, um eine bestimmte Funktion unter anspruchsvollen Bedingungen zu erfüllen.

Das Ofengefäß: Den Hohlraum umschließen

Die Außenhülle oder das Gefäß bildet die strukturelle Grundlage und hält die Vakuumdichtung aufrecht. Ihre Hauptaufgabe ist es, dem atmosphärischen Druck von außen standzuhalten, wenn im Inneren ein Vakuum erzeugt wird.

Materialien wie hochfester Edelstahl oder andere Stahllegierungen sind der Standard. Sie bieten die notwendige Festigkeit und lassen sich relativ einfach in die erforderliche zylindrische oder rechteckige Form bringen. Um die Wärmeübertragung zu steuern, ist das Gefäß fast immer eine doppelschichtige, wassergekühlte Struktur, die aktiv Wasser zirkuliert, um die Hülle kühl zu halten.

Die Heizzone: Das Herz des Ofens

Die „Heizzone“ ist die innere Kammer, in der die Erwärmung stattfindet. Die hier verwendeten Materialien definieren die Fähigkeiten und Grenzen des Ofens. Es gibt zwei primäre Designphilosophien: Graphit-basiert und Ganzmetall.

Graphit- und Kohlefaser-Heizzonen

Graphit ist eine beliebte Wahl aufgrund seiner Fähigkeit, extrem hohe Temperaturen (bis zu und über 2200 °C) zu handhaben, und seiner ausgezeichneten thermischen Stabilität.

Die Heizelemente sind oft Graphitrohre oder -stäbe, während die Isolierung aus starrem Kohlefilz und weichem Graphitpapier besteht. Diese Kombination ist leicht, hat eine geringe thermische Masse für schnelles Heizen und Kühlen und ist kostengünstig.

Metallische Heizzonen

Für Prozesse, bei denen Kohlenstoffkontamination ein kritisches Problem darstellt (wie bei bestimmten Titan- oder medizinischen Legierungen), ist eine Ganzmetall-Heizzone erforderlich.

Die Heizelemente bestehen aus hochschmelzenden Metallen, am häufigsten Molybdän (Moly) oder Wolfram. Die Isolierung besteht nicht aus einer Faser oder einem Filz, sondern aus einer Reihe geschichteter metallischer Hitzeschilde, ebenfalls aus Molybdän und Edelstahl, die die Wärmeenergie zurück in die Zone reflektieren.

Unterstützende Systeme: Den Prozess ermöglichen

Das Gefäß und die Heizzone werden von mehreren anderen Systemen unterstützt, die jeweils eigene Materialanforderungen haben.

Das Vakuumsystem

Dieses System, bestehend aus Pumpen und Ventilen, ist aus langlebigen Metallen wie Stahl und Aluminium gefertigt. Der entscheidende Faktor hier sind nicht exotische Materialien, sondern präzise Ingenieurskunst, um ein tiefes Vakuum zu erzeugen und aufrechtzuerhalten und reaktive Moleküle wie Sauerstoff zu entfernen.

Das Kühlsystem

Schnelles und kontrolliertes Abkühlen (Abschrecken) ist ein wichtiger Bestandteil vieler Wärmebehandlungsprozesse. Dies wird erreicht, indem die Kammer mit einem Inertgas, typischerweise Argon oder Stickstoff, gefüllt wird, das von einem Hochleistungslüfter zirkuliert wird. Das im Mantel des Gefäßes zirkulierende Wasser hilft, diese Wärme aus dem System abzuführen.

Die Kompromisse verstehen: Graphit vs. Metallisch

Die Entscheidung zwischen einer Graphit- und einer Ganzmetall-Heizzone ist die wichtigste Wahl im Vakuumofendesign und birgt eine klare Reihe von Kompromissen.

Graphit-Heizzonen

- Vorteile: Höhere Temperaturen möglich, deutlich geringere Anschaffungskosten und schnellere Heiz-/Kühlzyklen aufgrund geringerer thermischer Masse.

- Nachteile: Graphit kann eine Quelle für Kohlenstoffkontamination sein, was für bestimmte Legierungen inakzeptabel ist. Es ist auch spröder und kann Feuchtigkeit aus der Luft aufnehmen, was einen "Ausbrennzyklus" erfordert, um diese zu evakuieren.

Metallische Heizzonen

- Vorteile: Bietet eine extrem "saubere" Vakuumumgebung ohne Risiko einer Kohlenstoffkontamination. Dies ist unerlässlich für die Verarbeitung reaktiver oder hochreiner Metalle.

- Nachteile: Höhere Anschaffungskosten, niedrigere maximale Betriebstemperaturen im Vergleich zu Graphit (Wolfram ist besser als Molybdän, aber beide liegen unter der Spitzenleistung von Graphit) und langsamere thermische Zyklen aufgrund der höheren Masse der metallischen Schilde.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Ofenmaterialzusammensetzung hängt vollständig vom durchgeführten Prozess und den zu behandelnden Teilen ab.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursintern oder der Verarbeitung von nicht-kohlenstoffempfindlichen Materialien liegt: Eine Graphit-basierte Heizzone ist die kostengünstigste und thermisch effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler medizinischer Legierungen, Titan oder Materialien liegt, bei denen Kohlenstoffkontamination inakzeptabel ist: Eine metallische Heizzone aus Molybdän oder Wolfram ist aufgrund ihrer absoluten Reinheit erforderlich.

- Wenn Ihr Hauptaugenmerk auf allgemeinem, niedrigtemperiertem Glühen oder Löten liegt: Öfen mit Heizelementen aus Legierungen wie Nickel-Chrom bieten eine langlebige und wirtschaftliche Lösung.

Indem Sie verstehen, wie jedes Material zur Vakuumumgebung beiträgt, können Sie die Integrität und den Erfolg Ihres thermischen Prozesses sicherstellen.

Zusammenfassungstabelle:

| Komponente | Schlüsselmaterialien | Primäre Funktion |

|---|---|---|

| Ofengefäß | Hochfester Edelstahl | Strukturelle Integrität & Vakuumdichtung |

| Heizelemente | Graphit, Molybdän, Wolfram | Erzeugen extreme Hitze im Vakuum |

| Isolierung/Heizzone | Kohlefilz, Graphitpapier, Metallische Hitzeschilde | Einschließen der Wärmeenergie |

| Kritische Wahl | Graphit-Heizzone vs. Ganzmetall-Heizzone | Ausgleich von Kosten, Temperatur und Kontaminationsrisiko |

Haben Sie Schwierigkeiten, die richtigen Ofenmaterialien für Ihren spezifischen Prozess auszuwählen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und eigene Fertigung, um Ihnen die perfekte Hochtemperaturofenlösung zu bieten. Ob Ihre Priorität die extreme Temperaturbeständigkeit und Kosteneffizienz einer Graphit-Heizzone oder die absolute Reinheit eines Ganzmetallsystems für empfindliche Legierungen ist, unsere Experten werden Sie beraten.

Unsere vielfältige Produktlinie, einschließlich Vakuum- & Atmosphäreöfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und den vollständigen Erfolg Ihres thermischen Prozesses sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung