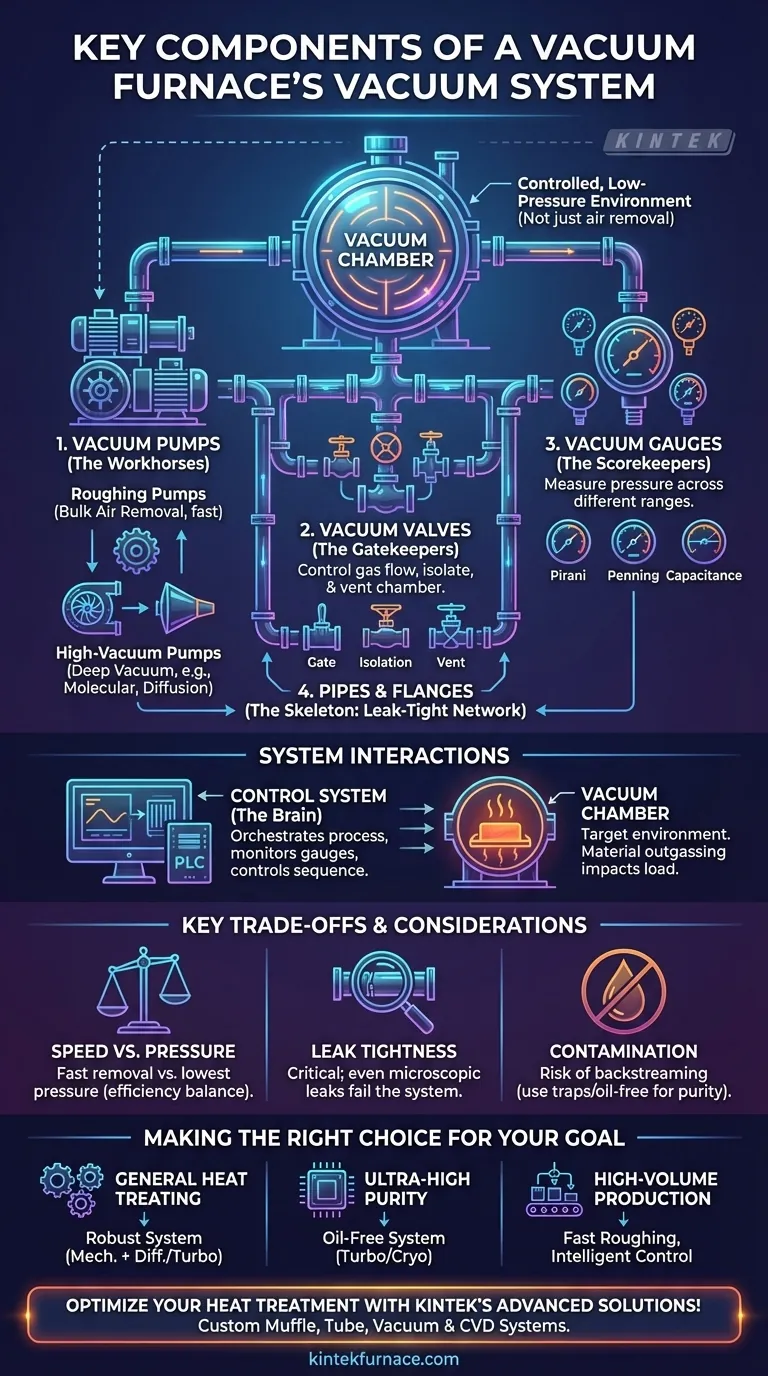

Grundsätzlich besteht das Vakuumsystem eines Vakuumofens aus drei zentralen Funktionsbereichen: Vakuumpumpen zur Entfernung von Luft und anderen Gasen, Vakuumventile zur Steuerung und Lenkung des Gasflusses und Vakuummessgeräte zur Druckmessung. Diese Komponenten sind durch ein Netzwerk aus Rohrleitungen und Flanschen miteinander verbunden und arbeiten zusammen, um die kontrollierte, druckarme Umgebung zu schaffen, die für eine qualitativ hochwertige Wärmebehandlung unerlässlich ist.

Der Zweck eines Vakuumsystems besteht nicht nur darin, Luft zu entfernen, sondern eine Umgebung unterhalb des atmosphärischen Drucks präzise zu gestalten. Jede Komponente spielt eine eigene und koordinierte Rolle – von der anfänglichen Entfernung großer Gasmengen bis zum Erreichen tiefer Vakuumlevel –, um einen reinen, vorhersagbaren und kontaminationsfreien Raum für die Materialverarbeitung zu gewährleisten.

Der Aufbau eines Vakuumsystems

Obwohl ein Vakuumofen viele Teile wie Heizelemente und Kühlsysteme besitzt, ist das Vakuumsystem selbst ein spezialisiertes Subsystem, das sich ganz der Erzeugung und Aufrechterhaltung des Vakuums widmet. Es lässt sich in vier wesentliche Kategorien unterteilen.

Die Arbeitstiere: Vakuumpumpen

Keine einzelne Pumpe ist über den gesamten Druckbereich von Atmosphäre bis Hochvakuum effizient. Daher verwenden Systeme einen mehrstufigen Ansatz.

-

Vorvakuumpumpen (mechanische Pumpen): Dies ist die erste Stufe der Evakuierung. Sie sind darauf ausgelegt, den Großteil der Luft schnell aus der Ofenkammer zu entfernen und den Druck vom Atmosphärendruck auf ein "Grobsauger"-Vakuumniveau zu senken.

-

Hochvakuumpumpen: Sobald die Vorvakuumpumpe ihre Arbeit erledigt hat, übernimmt eine Hochvakuumpumpe, um die viel niedrigeren Drücke zu erreichen, die für die Verarbeitung erforderlich sind. Gängige Typen sind Molekularpumpen (wie Turbomolekularpumpen) oder Diffusionspumpen, die das nahezu perfekte Vakuum erzeugen können, das zur Vermeidung von Oxidation und Kontamination benötigt wird.

Die Torwächter: Vakuumventile

Ventile sind die Verkehrsregler des Vakuumsystems. Sie öffnen und schließen in einer bestimmten Reihenfolge, um den Evakuierungsprozess zu steuern.

Ihre Hauptfunktionen umfassen die Isolation der Ofenkammer von den Pumpen, das Umschalten zwischen Vorvakuum- und Hochvakuumpumpen sowie das sichere Belüften der Kammer zurück auf Atmosphärendruck mit einem kontrollierten Gas wie Stickstoff oder Argon.

Der Punktezähler: Vakuummessgeräte

Was man nicht messen kann, kann man nicht kontrollieren. Vakuummessgeräte sind die Sinnesorgane des Systems, die die entscheidenden Druckwerte liefern, die sowohl den Bediener als auch das automatisierte Steuerungssystem informieren.

Da der Druck viele Größenordnungen umspannt, werden oft verschiedene Arten von Messgeräten verwendet, um den Druck in verschiedenen Phasen des Abpumpzyklus genau zu messen.

Das Skelett: Rohre und Flansche

Dieses Netzwerk aus Edelstahlrohren und abgedichteten Verbindungen ist das Kreislaufsystem, das die Pumpen, Ventile und Messgeräte mit der Hauptofenkammer verbindet.

Die Integrität dieser "Verrohrung" ist von größter Bedeutung. Die Leistung des gesamten Systems hängt davon ab, dass diese Verbindungen perfekt abgedichtet und leckagedicht sind.

Wie das System mit dem Ofen interagiert

Das Vakuumsystem arbeitet nicht isoliert. Es ist untrennbar mit der Ofenkammer und dem Hauptsteuerungssystem verbunden.

Die Vakuumkammer

Die Kammer ist das abgedichtete Gefäß, in dem die eigentliche Erhitzung und Verarbeitung stattfindet. Sie ist die Umgebung, auf die das Vakuumsystem einwirkt. Das Volumen der Kammer und die zu verarbeitenden Materialien (die eingeschlossene Gase freisetzen können, ein Phänomen namens Ausgasen) beeinflussen direkt, wie stark das Vakuumsystem arbeiten muss.

Das Steuerungssystem

Das Steuerungssystem ist das Gehirn des Betriebs. Es orchestriert den gesamten Prozess, indem es einem vorprogrammierten Rezept folgt. Es weist den Ventilen an, wann sie zu öffnen und zu schließen sind, startet und stoppt die Pumpen in der richtigen Reihenfolge und überwacht ständig die Vakuummessgeräte, um sicherzustellen, dass der Zieldruck erreicht und aufrechterhalten wird.

Verständnis der wichtigsten Kompromisse und Überlegungen

Das Design eines Vakuumsystems ist ein Gleichgewicht widerstreitender Prioritäten. Das Verständnis dieser hilft Ihnen zu verstehen, warum bestimmte Entscheidungen getroffen werden.

Pumpgeschwindigkeit vs. Endvakuum

Es gibt einen direkten Kompromiss zwischen der Geschwindigkeit, mit der ein System Gas entfernen kann, und dem niedrigstmöglichen Druck, den es erreichen kann. Vorvakuumpumpen sind schnell, haben aber ein schlechtes Endvakuum. Hochvakuumpumpen können außergewöhnlich niedrige Drücke erreichen, sind aber ineffizient beim Entfernen großer Gasmengen. Ein gut konstruiertes System verwendet beide, um die Zykluszeit zu optimieren.

Die kritische Rolle der Leckagedichtheit

Ein Vakuumsystem ist nur so gut wie seine schwächste Dichtung. Selbst ein mikroskopisch kleines Leck in einem Flansch, Ventil oder einer Schweißnaht kann einen stetigen Luftstrom in die Kammer leiten und verhindern, dass das System jemals seinen Zieldruck erreicht. Die regelmäßige Lecksuche ist eine entscheidende Wartungsaufgabe.

Kontamination und Rückströmung

In Systemen, die ölabgedichtete mechanische Pumpen oder ältere Öldiffusionspumpen verwenden, besteht das Risiko, dass Öldampf von der Pumpe zurück in die saubere Vakuumkammer gelangt. Diese "Rückströmung" kann die zu verarbeitenden Teile kontaminieren. Moderne Systeme verwenden spezielle Fallen oder ölfreie Pumpen (wie Turbomolekular- oder Kryopumpen), um dieses Risiko für empfindliche Anwendungen zu mindern.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Konfiguration eines Vakuumsystems wird durch den Prozess bestimmt, den es unterstützen muss.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder dem Löten liegt: Ein robustes System mit einer mechanischen Vorvakuumpumpe und einer zuverlässigen Diffusions- oder Turbomolekularpumpe ist der Industriestandard für Leistung und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf ultrareinen Prozessen (z. B. medizinischen Implantaten, Elektronik) liegt: Priorisieren Sie ein ölfreies System mit Turbomolekular- oder Kryopumpen, um das Risiko einer Kohlenwasserstoffkontamination vollständig auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Die Größe und Geschwindigkeit Ihrer Vorvakuumpumpe, kombiniert mit einem intelligenten Steuerungssystem, sind entscheidend, um die Abpumpzeit zu minimieren und den Durchsatz zu maximieren.

Das Verständnis, wie diese Kernkomponenten als kohärentes System funktionieren, befähigt Sie, einen Vakuumofen mit Zuversicht zu betreiben, zu warten und zu spezifizieren.

Zusammenfassungstabelle:

| Komponente | Funktion | Schlüsseltypen |

|---|---|---|

| Vakuumpumpen | Entfernen Gase zur Erzeugung von Vakuum | Vorvakuumpumpen, Hochvakuumpumpen (z. B. Turbomolekular, Diffusion) |

| Vakuumventile | Steuern den Gasfluss und isolieren Bereiche | Absperrventile, Belüftungsventile |

| Vakuummessgeräte | Messen Druckniveaus | Verschiedene Typen für unterschiedliche Druckbereiche |

| Rohre und Flansche | Verbinden Komponenten und gewährleisten leckagedichte Dichtungen | Edelstahlrohre mit abgedichteten Verbindungen |

Optimieren Sie die Wärmebehandlung Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Reinheit, Effizienz und Durchsatz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung