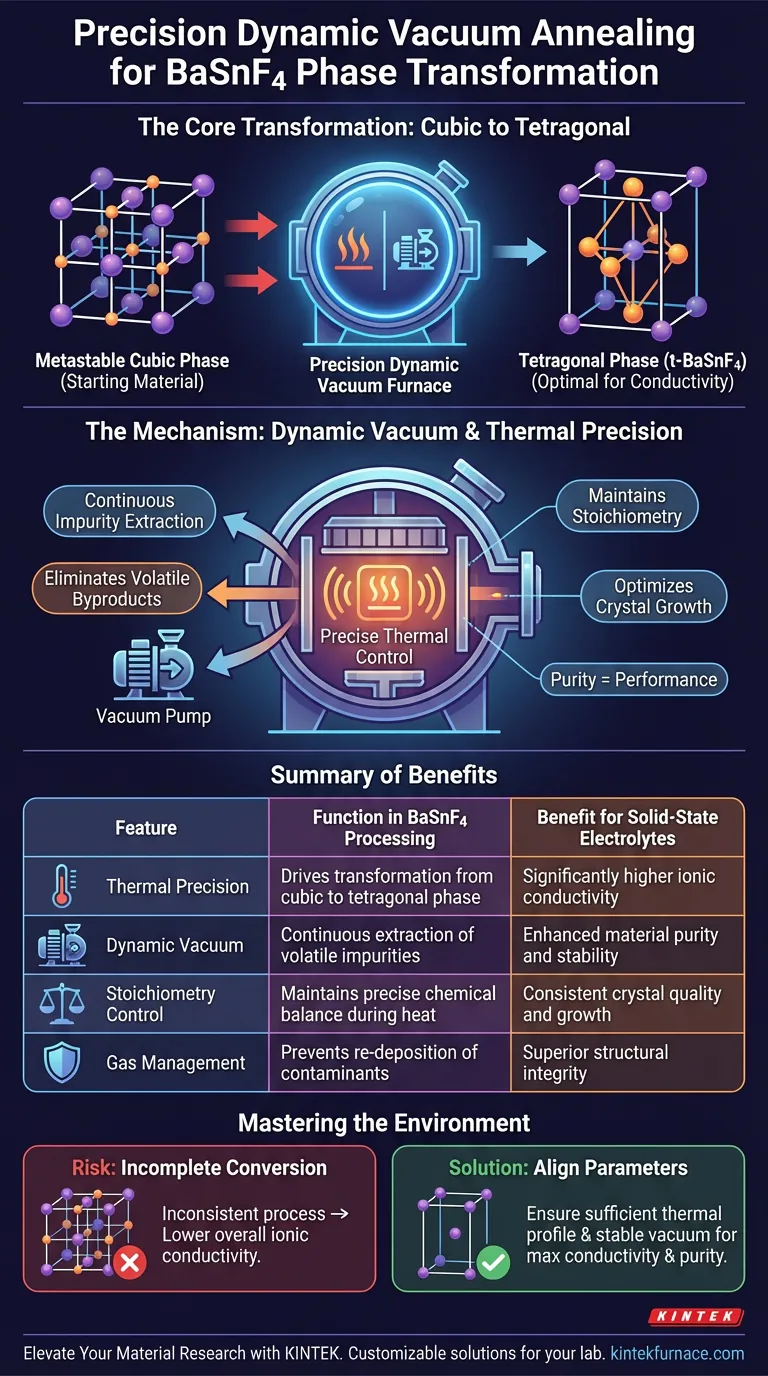

Ein Präzisions-Vakuum-Temperofen fungiert als entscheidender Katalysator für die Optimierung von BaSnF4-Festkörperelektrolyten, indem er eine spezifische strukturelle Veränderung orchestriert. Er liefert die kontrollierte thermische Energie, die erforderlich ist, um metastabiles kubisches BaSnF4 in die tetragonale Phase (t-BaSnF4) umzuwandeln, die für eine hohe Leistung unerlässlich ist. Darüber hinaus verwaltet die „dynamische“ Natur des Vakuumsystems aktiv die chemische Umgebung, um Reinheit und korrektes Kristallwachstum zu gewährleisten.

Durch die Kombination von präziser thermischer Kontrolle mit kontinuierlicher Gasabsaugung ermöglicht diese Ausrüstung den entscheidenden Übergang von der kubischen zur tetragonalen Phase und erschließt direkt die hohe Ionenleitfähigkeit, die für effektive Festkörperelektrolyte erforderlich ist.

Der Mechanismus der Phasenumwandlung

Ziel: Die tetragonale Phase

Die Hauptfunktion dieses Ofens besteht darin, eine spezifische kristallographische Verschiebung zu bewirken. Der Syntheseprozess liefert BaSnF4 zunächst in einer metastabilen kubischen Phase.

Warum die Umwandlung wichtig ist

Obwohl die kubische Phase der Ausgangspunkt ist, ist sie nicht der optimale Zustand für die Leistung. Der Ofen nutzt kontrollierte Wärme, um das Material in die tetragonale Phase (t-BaSnF4) zu zwingen. Diese spezifische Struktur weist eine deutlich höhere Ionenleitfähigkeit auf und ist daher die überlegene Wahl für Elektrolytanwendungen.

Die entscheidende Rolle des dynamischen Vakuums

Kontinuierliche Verunreinigungsentfernung

Ein „dynamisches“ Vakuum unterscheidet sich von einer statischen, abgedichteten Umgebung. Es beinhaltet kontinuierliches Pumpen, um entstehende Gase zu entfernen.

Entfernung flüchtiger Nebenprodukte

Während des Glühprozesses werden oft flüchtige Verunreinigungsgase freigesetzt. Das dynamische Vakuum entfernt diese Verunreinigungen sofort aus der Kammer und verhindert, dass sie sich auf dem Material ablagern oder damit reagieren.

Aufrechterhaltung der Stöchiometrie

Das präzise chemische Gleichgewicht oder die Stöchiometrie des Elektrolyten ist entscheidend für seine Funktion. Durch die selektive Entfernung von Verunreinigungen, ohne essentielle Elemente zu verbrauchen, stellt die Vakuumumgebung sicher, dass das Material die korrekte chemische Zusammensetzung beibehält.

Optimierung des Kristallwachstums

Eine reine, kontaminationsfreie Umgebung ermöglicht eine überlegene Kristallbildung. Die Reduzierung von Störungen durch Fremdgase führt zu einer höheren Kristallwachstumsqualität, die direkt mit der Stabilität und Effizienz des Endelektrolyten korreliert.

Verständnis der Kompromisse

Prozesssensibilität

Obwohl diese Methode hochwertige Ergebnisse liefert, erfordert sie eine strenge Kontrolle. Wenn der Vakuumdruck schwankt oder das thermische Profil inkonsistent ist, kann die Phasenkonvertierung unvollständig sein.

Risiko einer unvollständigen Umwandlung

Ein unzureichender Prozess kann Restmaterial der kubischen Phase in der Probe hinterlassen. Dies führt zu einem Mischphasenprodukt mit einer geringeren Gesamtionenleitfähigkeit als eine reine tetragonale Probe.

Anwendung auf Ihr Projekt

Um die Effektivität Ihrer BaSnF4-Synthese zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Stellen Sie sicher, dass Ihr thermisches Profil ausreicht, um eine vollständige Umwandlung von der kubischen in die tetragonale Phase zu bewirken.

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit und Konsistenz liegt: Priorisieren Sie die Stabilität des dynamischen Vakuums, um die kontinuierliche Entfernung flüchtiger Verunreinigungen und die Aufrechterhaltung der Stöchiometrie zu gewährleisten.

Die Beherrschung der Umgebung im Ofen ist der effektivste Weg, um die Leistung Ihres Festkörperelektrolyten zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der BaSnF4-Verarbeitung | Vorteil für Festkörperelektrolyte |

|---|---|---|

| Thermische Präzision | Treibt die Umwandlung von der kubischen in die tetragonale Phase an | Deutlich höhere Ionenleitfähigkeit |

| Dynamisches Vakuum | Kontinuierliche Entfernung flüchtiger Verunreinigungen | Verbesserte Materialreinheit und -stabilität |

| Stöchiometriekontrolle | Aufrechterhaltung eines präzisen chemischen Gleichgewichts während der Erwärmung | Konsistente Kristallqualität und -wachstum |

| Gasmanagement | Verhindert die Wiederablagerung von Verunreinigungen | Überlegene strukturelle Integrität |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise Phasenumwandlungskontrolle ist der Schlüssel zur Erschließung des vollen Potenzials Ihrer Festkörperelektrolyte. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine breite Palette spezialisierter Lösungen, darunter Vakuum-, CVD-, Muffel-, Rohr- und Rotationssysteme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können.

Ob Sie die BaSnF4-Synthese verfeinern oder Materialien der nächsten Generation für Batterien entwickeln, unsere Hochtemperaturöfen bieten die thermische Stabilität und die dynamische Umgebung, die für den Erfolg erforderlich sind. Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Hong Chen, Oliver Clemens. Revealing an Intercalation Nature of High‐Capacity Conversion Cathode Materials for Fluoride‐Ion Batteries by Operando Studies. DOI: 10.1002/smtd.202500374

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die zwei Hauptbauarten von Vakuumöfen? Vergleich von Heißwand- vs. Kaltwand-Öfen für Ihr Labor

- Wie verbessert die Optimierung des Graphitgrundmaterials die Qualität des Hartmetall-Sinterns? Beherrschung der thermischen Gleichmäßigkeit

- Was ist das Funktionsprinzip eines Vakuumwärmebehandlungsofens? Erzielung sauberer Metallteile mit hoher Integrität

- Welche Schritte sind beim Vakuumsintern erforderlich? Beherrschen Sie Präzision und Reinheit für überlegene Materialien

- Wie ermöglichen Vakuumofensysteme beschleunigte Alterungstests für SDSS2507? Gewährleistung von Präzision bei Neutronenstreuung

- Warum werden Wärmedämmzonen und Dichtungsstrukturen am Auslassende eines Vakuumsublimations-Ofens benötigt?

- Was sind die Auswahlkriterien für Vakuumpumpen in Vakuumöfen? Optimierung auf Reinheit und Effizienz

- Warum wird ein Vakuumtrockenschrank zum Trocknen von NMC811-Vorläufern benötigt? Wesentliche Schritte für hochnickelhaltige Kathodenreinheit