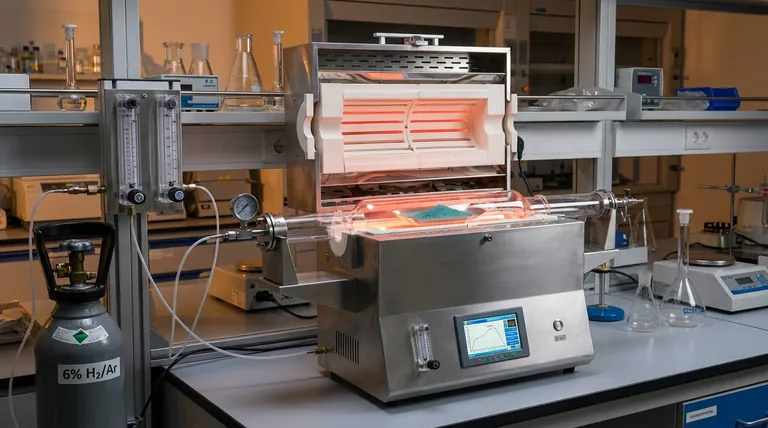

Ein hochpräziser Röhrenofen dient als kritisches Kontrollgefäß für die Reduktion von Cu/ZIF-8-Katalysatoren und ermöglicht die Umwandlung von Kupferionen in metallische Cluster, ohne die Trägerstruktur des Katalysators zu zerstören. Dies wird durch die Aufrechterhaltung einer streng kontrollierten reduzierenden Atmosphäre (speziell 6% H2/Ar) und einer präzisen, programmierten Heizrate von etwa 10 K/min erreicht.

Kernpunkt: Die Hauptfunktion des Röhrenofens in dieser Anwendung ist der Schutz durch Präzision. Er steuert die Reduktionsgeschwindigkeit, um sicherzustellen, dass sich Cu2+-Ionen gleichmäßig in metallisches Kupfer umwandeln, und verhindert so den thermischen Schock, der zum Kollaps der Poren oder zum Zusammenklumpen der Partikel (Sintern) im empfindlichen ZIF-8-Gerüst führt.

Präzise thermische Regelung

Der bedeutendste Beitrag des Röhrenofens ist seine Fähigkeit, ein programmiertes Temperaturprofil mit hoher Genauigkeit auszuführen.

Kontrollierte Heizraten

Für Cu/ZIF-8 wird der Ofen typischerweise mit einer Rate von etwa 10 K/min programmiert. Diese spezifische Anstiegsrate ist nicht willkürlich; sie ermöglicht eine gleichmäßige, kontrollierte Zufuhr von thermischer Energie.

Vermeidung von thermischem Schock

Durch die Vermeidung von sofortigen hohen Temperaturen verhindert der Ofen einen thermischen Schock für das Material. Dieser stetige Temperaturanstieg ist entscheidend für die Steuerung der Kinetik der Reduktionsreaktion.

Management der Reaktionsatmosphäre

Über die Temperatur hinaus fungiert der Röhrenofen als abgedichtete Umgebungskammer, die die chemischen Wechselwirkungen an der Katalysatoroberfläche bestimmt.

Strenge Atmosphärenkontrolle

Der Ofen hält eine spezifische reduzierende Umgebung aufrecht, wie z. B. eine 6% H2/Ar-Mischung. Die präzise Abdichtung des Ofens stellt sicher, dass dieses Verhältnis konstant bleibt und kein externer Sauerstoff den Prozess beeinträchtigt.

Regulierung der Oxidationszustände

Diese kontrollierte Umgebung erleichtert die gleichmäßige Reduktion von Cu2+-Spezies zu winzigen metallischen Cu-Clustern. Der Ofen stellt sicher, dass das Kupfer in den richtigen metallischen Zustand reduziert wird, ohne Überreduktion oder Reoxidation.

Erhaltung der strukturellen Integrität

Das ultimative Ziel der Verwendung von hochpräzisen Geräten ist die Erhaltung der Architektur des ZIF-8-Trägers, der für seine Porosität bekannt ist, aber thermisch empfindlich sein kann.

Verhinderung von Pore kollaps

ZIF-8-Gerüste sind anfällig für Zersetzung bei hohen Temperaturen. Die präzise Steuerung des Ofens stellt sicher, dass der Prozess innerhalb eines thermischen Fensters bleibt, das die Reduktion ermöglicht, ohne dass die Poren des Gerüsts kollabieren.

Vermeidung von Partikelsintern

Wenn die Temperatur ansteigt oder die Reduktion zu heftig erfolgt, neigen Kupferpartikel dazu, zu wandern und zusammenzuklumpen (Sintern). Die Stabilität des Röhrenofens stellt sicher, dass das Kupfer als hochdisperse, winzige Cluster erhalten bleibt, was für die katalytische Aktivität entscheidend ist.

Verständnis der Kompromisse

Während hochpräzise Röhrenöfen eine überlegene Kontrolle bieten, ist es wichtig, die operativen Grenzen dieses Prozesses zu verstehen.

Durchsatz vs. Präzision

Die Anforderung einer langsamen, kontrollierten Heizrate (z. B. 10 K/min) begrenzt naturgemäß die Produktionsgeschwindigkeit. Dieser Prozess kann nicht überstürzt werden; der Versuch, die Heizrate zur Erhöhung des Durchsatzes zu beschleunigen, führt oft zur Zerstörung des ZIF-8-Gitters.

Empfindlichkeit gegenüber der Gaszusammensetzung

Der Prozess ist stark auf die genaue Zusammensetzung des Reduktionsgases (H2/Ar) angewiesen. Geringfügige Abweichungen im Gasfluss oder eine Undichtigkeit im Ofen können zu unvollständiger Reduktion oder zur Einführung von Verunreinigungen führen, wodurch der Katalysator unwirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Cu/ZIF-8-Katalysatorsynthese zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung aktiver Stellen liegt: Priorisieren Sie die Genauigkeit der Heizrampe (10 K/min), um sicherzustellen, dass das Kupfer winzige, dispergierte Cluster und keine großen Partikel bildet.

- Wenn Ihr Hauptaugenmerk auf der Stabilität des Gerüsts liegt: Konzentrieren Sie sich auf die obere Temperaturgrenze und die Konsistenz des Gasflusses, um den strukturellen Kollaps der ZIF-8-Poren während der Reduktion zu verhindern.

Erfolg bei der Reduktion von Cu/ZIF-8 beruht nicht nur auf dem Erreichen einer hohen Temperatur, sondern auf dem disziplinierten, programmierten Weg dorthin.

Zusammenfassungstabelle:

| Parameter | Spezifikation/Anforderung | Auswirkung auf Cu/ZIF-8-Katalysator |

|---|---|---|

| Heizrate | ~10 K/min | Verhindert thermischen Schock und Gitterzerstörung |

| Atmosphäre | 6% H2/Ar-Mischung | Ermöglicht gleichmäßige Reduktion und verhindert Oxidation |

| Temperaturkontrolle | Hochpräzise Programmierung | Vermeidet Partikelsintern und erhält Dispersion |

| Strukturelles Ziel | Erhaltung der Poren | Gewährleistet hohe Porosität und katalytische aktive Stellen |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen einem Hochleistungskatalysator und einem kollabierten Gerüst. Bei KINTEK verstehen wir, dass Erfolg in der Disziplin der thermischen Reise liegt.

Mit Unterstützung von F&E-Experten und Weltklasse-Fertigung bietet KINTEK fortschrittliche Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen. Ob Sie empfindliche metallorganische Gerüste (MOFs) wie ZIF-8 reduzieren oder Materialien der nächsten Generation entwickeln, unsere hochpräzisen Öfen bieten die atmosphärische Integrität und Rampenraten-Genauigkeit, die Ihre Arbeit erfordert.

Bereit, Ihren Reduktionsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Referenzen

- Vijay K. Velisoju, Pedro Castaño. Copper nanoparticles encapsulated in zeolitic imidazolate framework-8 as a stable and selective CO2 hydrogenation catalyst. DOI: 10.1038/s41467-024-46388-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Vertikalrohr-Ofen bei der Simulation von öligen Eisenoxidschuppen? Beherrschen Sie die Komponentenverteilung im Hochofen

- Welche Rolle spielt ein Tischrohrrohrofen bei der Herstellung von Maisstroh-Biokohle? Optimierung der Pyrolysepräzision

- Was ist die Funktion eines Röhrenofens bei der Herstellung von WSe2-Dünnschichten? Präzise atomare Abscheidung meistern

- Wie verbessert eine Röhrenofen die Kristallstruktur von Zinkoxid-Dünnschichten? Erreichen hoher Kristallinität

- Welche Rolle spielt die Mischung des Vorläufers mit Schwefelpulver? Sulfidierung in Röhrenöfen für Fe7S8@CT-NS meistern

- Wie tragen Hochtemperatur-Redoxzyklen in einem Rohröfen zur Aktivierung von Ni/BaZrO3-Katalysatoren bei?

- Was sind die strukturellen Designmerkmale eines Atmosphärenrohrの中kamins? Optimieren Sie Ihre Wärmebehandlung mit Präzision

- Welche Anwendungen hat ein Labor-Rohrofen in der physikalischen Forschung? Präzise Hochtemperaturexperimente ermöglichen