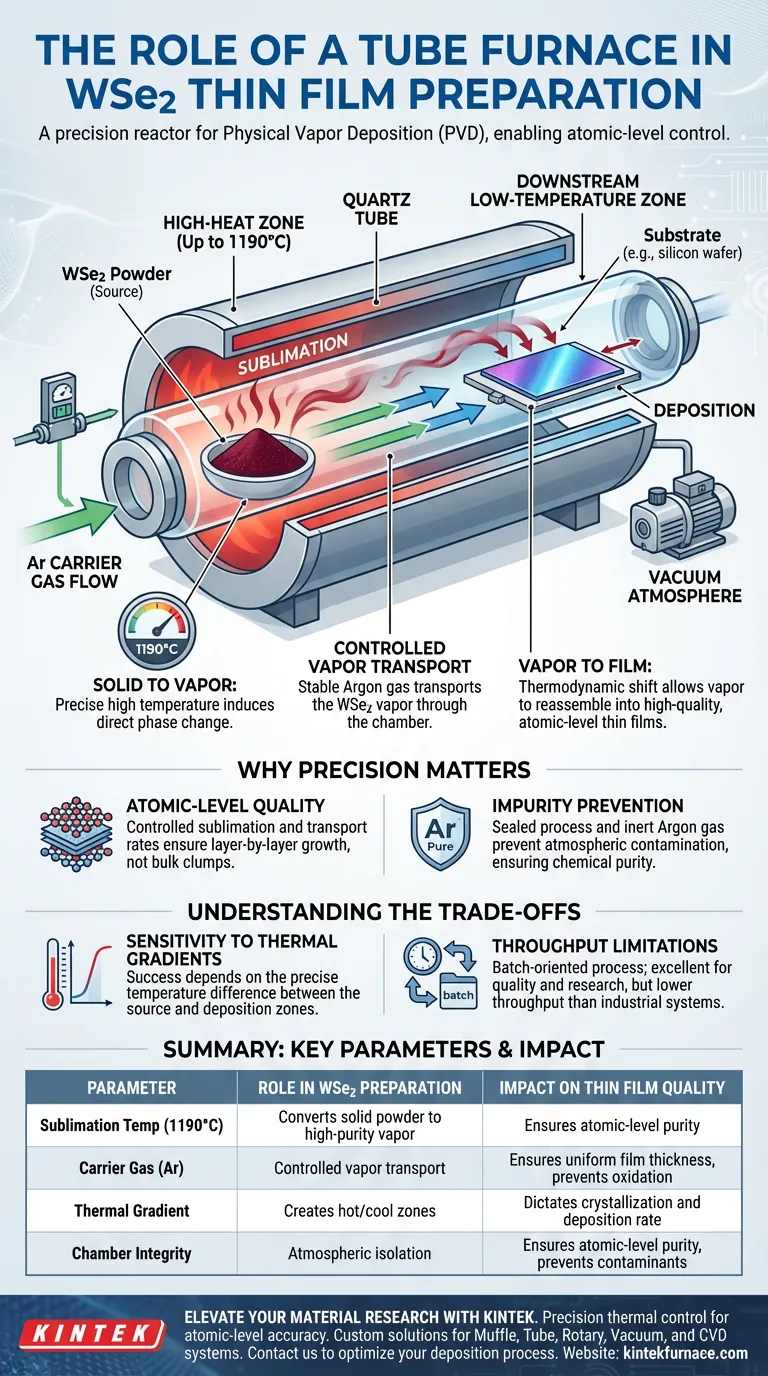

Bei der Herstellung von Wolframdiselenid (WSe2)-Dünnschichten dient der Röhrenofen als kritische Reaktionskammer für die physikalische Gasphasenabscheidung (PVD). Er bietet eine präzise Hochtemperaturumgebung, die bis zu 1190°C erreicht, um die Sublimation von WSe2-Pulver zu ermöglichen. Durch die Kombination dieser intensiven Hitze mit einem stabilen Argon-Trägergas ermöglicht der Ofen den Transport von verdampftem Material zu einem Substrat für kontrolliertes Wachstum.

Der Röhrenofen fungiert als Präzisionsmotor für Phasenänderung und Transport. Er wandelt festes Quellpulver in einer Hochtemperaturzone in ein Gas um und leitet es in eine kühlere nachgeschaltete Zone, wodurch sich das Material zu hochwertigen, atomaren Dünnschichten neu zusammensetzen kann.

Die Mechanik des WSe2-Schichtwachstums

Um die Funktion des Röhrenofens zu verstehen, muss man über einfaches Heizen hinausblicken. Er fungiert als Strömungsreaktor, der Temperaturgradienten und Gasdynamik steuert, um atomare Präzision zu erreichen.

Ermöglichung der Sublimation

Die Hauptaufgabe des Ofens ist die Auslösung der Sublimation. WSe2-Pulver wird in der zentralen Heizzone platziert.

Der Ofen fährt die Temperatur auf 1190°C hoch. Bei diesem spezifischen thermischen Punkt geht das feste Pulver direkt in die Gasphase über und erzeugt den für die Abscheidung erforderlichen "Quellendampf".

Kontrollierter Dampftransport

Sobald das Material verdampft ist, muss es transportiert werden. Der Röhrenofen verwendet ein präzises Steuerungssystem, um einen stabilen Fluss von Argon-Trägergas aufrechtzuerhalten.

Dieses inerte Gas nimmt den WSe2-Dampf auf und transportiert ihn durch das Rohr. Die Stabilität dieses Flusses ist entscheidend; Turbulenzen oder Schwankungen hier würden zu einer ungleichmäßigen Schichtdicke führen.

Nachgeschaltete Abscheidung

Die eigentliche Schichtbildung findet nicht in der heißesten Zone statt. Der Ofen ist so konzipiert, dass er eine nachgeschaltete Zone mit niedriger Temperatur erzeugt.

Wenn das Argon den heißen Dampf in diesen kühleren Bereich transportiert, ändern sich die thermodynamischen Bedingungen. Der WSe2-Dampf bildet eine Ablagerung auf dem Zielsubstrat und organisiert sich zu hochwertigen, atomaren Dünnschichten.

Warum Präzision wichtig ist

Der Unterschied zwischen einer brauchbaren Halbleiterschicht und einem fehlgeschlagenen Experiment liegt oft in der Fähigkeit des Ofens, strenge Umweltkontrollen aufrechtzuerhalten.

Atomare Qualität

Das Ziel der Verwendung eines Röhrenofens in der PVD ist das Erreichen einer atomaren Dicke.

Durch die strenge Kontrolle der Sublimationsrate (über die Temperatur) und der Transportrate (über den Gasfluss) stellt der Ofen sicher, dass die Schicht Schicht für Schicht wächst und nicht als Masse verklumpt.

Verhinderung von Verunreinigungen

Während der Schwerpunkt auf der Temperatur liegt, fungiert der Röhrenofen auch als Isolationskammer.

Durch die Versiegelung des Prozesses und die Verwendung eines inerten Trägergases wie Argon verhindert der Ofen, dass atmosphärische Verunreinigungen mit dem reaktiven WSe2-Dampf interagieren. Dies stellt sicher, dass die resultierende Schicht chemisch rein ist.

Verständnis der Kompromisse

Obwohl der Röhrenofen ein effektives Werkzeug für PVD ist, beruht der Prozess stark auf der genauen Kalibrierung der Variablen.

Empfindlichkeit gegenüber thermischen Gradienten

Der Erfolg der Abscheidung hängt vollständig vom Temperaturunterschied zwischen der Quellzone und der Abscheidungszone ab.

Wenn die nachgeschaltete Zone zu heiß ist, wird sich das Material nicht ablagern; wenn sie zu kalt ist, kann die Kristallstruktur schlecht ausgebildet werden. Der Ofen erzeugt den Gradienten, aber der Benutzer muss das Profil perfekt definieren.

Durchsatzbeschränkungen

Röhrenöfen eignen sich hervorragend für hochpräzise Materialien für die Forschung, bieten aber im Allgemeinen einen geringeren Durchsatz im Vergleich zu industriellen Abscheidesystemen.

Der Prozess ist chargenorientiert. Es dauert Zeit, bis die Temperatur auf 1190°C ansteigt, sich stabilisiert, abgeschieden und abgekühlt wird, was ihn ideal für Qualität über Quantität macht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Röhrenofens für die WSe2-Herstellung sollten Ihre spezifischen Forschungsziele Ihre Parameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Schicht liegt: Priorisieren Sie die Integrität der Vakuumdichtungen und die Reinheit der Argon-Gasquelle, um Oxidation während der Hochtemperaturphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Dickenkontrolle liegt: Konzentrieren Sie sich auf die präzise Kalibrierung der Gasflussrate, da diese steuert, wie viel Material über die Zeit auf das Substrat geliefert wird.

Letztendlich ist der Röhrenofen nicht nur ein Heizgerät, sondern ein präzises Instrument zur Manipulation der Thermodynamik von Phasenübergängen, um Materialien Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| Parameter | Rolle bei der WSe2-Herstellung | Auswirkung auf die Dünnschichtqualität |

|---|---|---|

| Sublimationstemperatur | Erreicht bis zu 1190°C | Wandelt festes Pulver in hochreinen Dampf um |

| Trägergas (Ar) | Kontrollierter Dampftransport | Gewährleistet gleichmäßige Schichtdicke und verhindert Oxidation |

| Thermischer Gradient | Erzeugt heiße/kalte Zonen | Bestimmt die Kristallisation und die Abscheidungsrate |

| Kammerintegrität | Atmosphärische Isolation | Gewährleistet atomare Reinheit und verhindert Verunreinigungen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist die Grundlage für das Wachstum hochwertiger WSe2-Dünnschichten. Bei KINTEK verstehen wir, dass atomare Genauigkeit eine überlegene thermische Kontrolle erfordert. Mit Unterstützung von Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können.

Ob Sie sich auf die Schichtreinheit oder die Dickenkontrolle konzentrieren, unsere Hochtemperatur-Lösungen bieten die Stabilität und Präzision, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihren Abscheideprozess zu optimieren.

Visuelle Anleitung

Referenzen

- Chuanwen Chen, Ping Chen. X-Ray Irradiation Improved WSe2 Optical–Electrical Synapse for Handwritten Digit Recognition. DOI: 10.3390/nano15181408

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt eine Rohröfen bei der Sinterung von Al-Si-Legierungen? Optimieren Sie Ihre selbstschmierenden Materialien

- Welche Anwendungen hat ein Labor-Rohrofen in der physikalischen Forschung? Präzise Hochtemperaturexperimente ermöglichen

- Warum wird eine spezielle Rohröfen mit Dampfeinlass für die Dampfaktivierung von Kohlenstoffmaterialien benötigt?

- Was sind einige primäre Anwendungen des 70mm Rohrofens? Präzision in der Materialforschung erschließen

- Was ist der spezifische Zweck der Verwendung eines Laborrohr-Ofens mit einer feuchten Argon-Umgebung? Optimieren Sie die Silikonhärtung

- Welche kritischen Bedingungen bietet eine Röhrenofenpyrolyse für ZIF-67? Master-Produktion von Metall/Kohlenstoff-Nanokompositen

- Was ist die Hauptfunktion eines Rohrofens? Erzielung einer präzisen atmosphärischen Kontrolle für die Materialverarbeitung

- Wie funktioniert ein Vakuumrohrrahmen? Beherrschen Sie die präzise Hochtemperatur-Materialbearbeitung