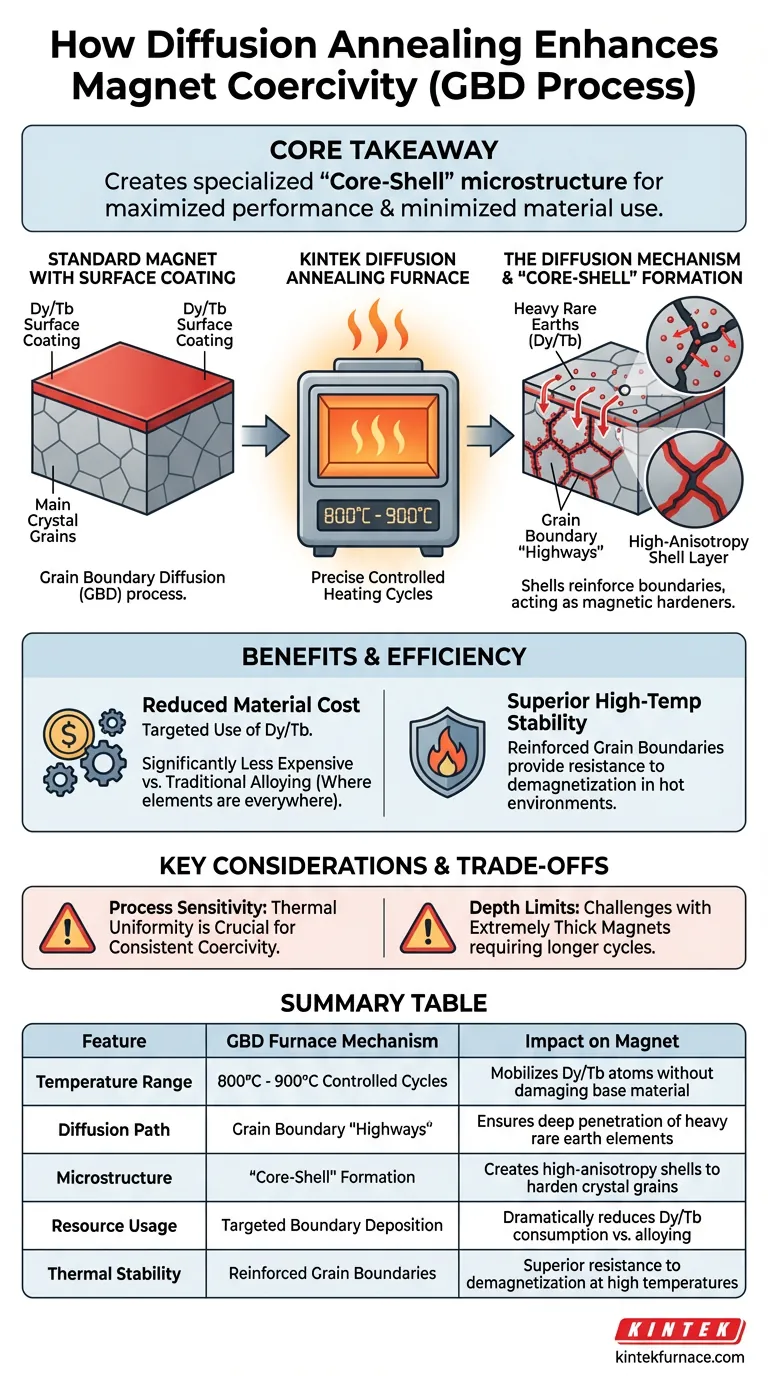

Ein Diffusionsglühofen verbessert die Koerzitivität durch präzise Heizzyklen, typischerweise im Bereich von 800 °C bis 900 °C. Diese kontrollierte thermische Umgebung treibt schwere Seltenerdmetalle wie Dysprosium oder Terbium von der Oberflächenbeschichtung des Magneten über die Korngrenzen in die innere Struktur.

Kernbotschaft Der Diffusionsglühofen ist der Katalysator für die Schaffung einer spezialisierten „Kern-Schale“-Mikrostruktur. Indem schwere Seltenerdmetalle gezielt an den Korngrenzen konzentriert werden, anstatt sie im gesamten Magneten zu legieren, maximiert der Prozess die magnetische Leistung bei gleichzeitiger Minimierung des Materialverbrauchs.

Der Mechanismus der Diffusion

Kontrollierte Heizzyklen

Die Hauptfunktion des Ofens besteht darin, einen strengen Temperaturbereich von 800–900 °C aufrechtzuerhalten.

Dieses spezifische thermische Fenster ist entscheidend. Es liefert genügend Energie, um die schweren Seltenerdmetallatome zu mobilisieren, ohne den Basis-Magneten zu schmelzen oder seine primäre magnetische Phase zu beschädigen.

Penetration über Korngrenzen

Unter dieser Hitze wandern die Beschichtungsmaterialien – Dysprosium (Dy) oder Terbium (Tb) – von der Oberfläche in den Körper des Magneten.

Entscheidend ist, dass diese Elemente entlang der Korngrenzen wandern. Diese Grenzen fungieren als „Autobahnen“ für die Atome und ermöglichen es ihnen, tief in das Material einzudringen, anstatt an der Außenseite gefangen zu bleiben.

Die mikrostrukturelle Transformation

Bildung der hoch-anisotropen Schale

Während die Dy- oder Tb-Atome entlang der Grenzen wandern, interagieren sie mit den Hauptkristallkörnern des Magneten.

Diese Interaktion bildet eine hoch-anisotrope Schicht, die die einzelnen Kristallkörner umhüllt. Diese „Schale“ wirkt als magnetischer Härtner und verstärkt gezielt die Bereiche, die am anfälligsten für Entmagnetisierung sind.

Verbesserte Stabilität

Das Vorhandensein dieser Schale verbessert die Hochtemperaturstabilität des Magneten erheblich.

Durch die Verstärkung der Korngrenzen stellt die Ofenbehandlung sicher, dass der Magnet seine Festigkeit behält, selbst wenn er der thermischen Belastung von Betriebsumgebungen ausgesetzt ist.

Effizienz und Ressourcenmanagement

Minimierung des Seltenerdmetallverbrauchs

Herkömmliche Methoden beinhalten die Legierung von schweren Seltenerdmetallen im gesamten Volumen des Magneten.

Das GBD-Verfahren, das durch den Ofen ermöglicht wird, verwendet eine minimale Menge dieser teuren Elemente. Da die Elemente nur dort eingesetzt werden, wo sie benötigt werden – an den Grenzen –, wird das Gesamtvolumen an benötigtem Dy oder Tb drastisch reduziert.

Verständnis der Kompromisse

Prozesssensibilität

Der Erfolg dieser Verbesserung hängt vollständig von der thermischen Präzision ab.

Wenn der Ofen den Bereich von 800–900 °C nicht gleichmäßig aufrechterhalten kann, erfolgt die Diffusion ungleichmäßig. Dies kann zu Magneten mit inkonsistenten Koerzitivwerten führen, bei denen der Kern schwach bleibt, während die Oberfläche gehärtet wird.

Tiefenbeschränkungen

Obwohl der Ofen die Penetration antreibt, handelt es sich letztendlich um einen diffusionsbasierten Prozess.

Es gibt physikalische Grenzen dafür, wie tief die Elemente effizient eindringen können. Bei extrem dicken Magneten erfordert die Erzielung einer gleichmäßigen hoch-anisotropen Schale im gesamten mittleren Volumen längere Zykluszeiten oder optimierte Ofenatmosphären.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Prozess mit Ihren Herstellungsanforderungen übereinstimmt, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf Kostenreduzierung liegt: Dieser Prozess ermöglicht es Ihnen, hohe Leistung mit deutlich weniger teurem Schwermetall-Seltenerdmaterial (Dy/Tb) als bei herkömmlichen Legierungen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt: Die Bildung der hoch-anisotropen Schale bietet eine überlegene Beständigkeit gegen Entmagnetisierung in heißen Betriebsumgebungen im Vergleich zu Standardmagneten.

Durch die Nutzung des Diffusionsglühofens verwandeln Sie einen Standardmagneten durch gezieltes mikrostrukturelles Engineering in eine Hochleistungskomponente.

Zusammenfassungstabelle:

| Merkmal | GBD-Ofenmechanismus | Auswirkung auf den Magneten |

|---|---|---|

| Temperaturbereich | 800 °C - 900 °C Kontrollierte Zyklen | Mobilisiert Dy/Tb-Atome, ohne das Basismaterial zu beschädigen |

| Diffusionsweg | Korngrenzen-„Autobahnen“ | Gewährleistet tiefe Penetration von schweren Seltenerdmetallen |

| Mikrostruktur | „Kern-Schale“-Bildung | Erzeugt hoch-anisotrope Schalen zur Härtung von Kristallkörnern |

| Ressourcenverbrauch | Gezielte Ablagerung an den Grenzen | Reduziert den Dy/Tb-Verbrauch im Vergleich zur Legierung drastisch |

| Thermische Stabilität | Verstärkte Korngrenzen | Überlegene Beständigkeit gegen Entmagnetisierung bei hohen Temperaturen |

Maximieren Sie die Magnetleistung mit KINTEK Precision

Entfesseln Sie das volle Potenzial der Korngrenzendiffusion mit KINTEKs fortschrittlichen Diffusionsglühöfen. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die präzise thermische Stabilität von 800 °C–900 °C zu liefern, die für die Bildung hoch-anisotroper Schalen erforderlich ist.

Ob Sie Materialkosten durch Minimierung des Verbrauchs von schweren Seltenerdmetallen senken möchten oder die Hochtemperatur-Koerzitivität für anspruchsvolle Anwendungen verbessern müssen, unsere Labor- und Industrieöfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Bedürfnisse zu erfüllen.

Bereit, Ihre magnetischen Materialien zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre perfekte Hochtemperatur-Lösung zu finden!

Visuelle Anleitung

Referenzen

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- In welchem Temperaturbereich kann ein Vakuumofen betrieben werden? Finden Sie die perfekte Passform für Ihre Materialien

- Warum ist ein elektrischer Heizofen für die Vorbehandlung der Laserbeschichtung erforderlich? Gewährleistung von hochdichten AlxCoCrCuyFeNi-Beschichtungen

- Warum ist es notwendig, für die Herstellung von PrVSb3-Einkristallen ein Hochvakuum aufrechtzuerhalten? Sicherstellung von Reinheit und Stöchiometrie

- Welche kritische Funktion erfüllt Argon in der Sinterung von Ti2AlN-Keramiken? Gewährleistung der Phasenreinheit und Verhinderung von Oxidation

- Was sind die Hauptfunktionen eines Vakuum-Glühofens für Ti10Mo8Nb-Legierungen? Erreichen von Reinheit & Beta-Phasen-Stabilität

- Was ist die Funktion eines Hochvakuum-Abgasofens in der VIG-Herstellung? Überlegene Wärmeisolierung freischalten

- Welche Rolle spielt ein hochpräzises Vakuumtrocknungsofen bei der Aktivierung von Biokohle? Erschließen Sie überlegene Oberflächen

- In welchen Branchen wird das Vakuumlöten häufig eingesetzt? Wesentlich für Luft- und Raumfahrt, Medizin, Automobilindustrie und Elektronik