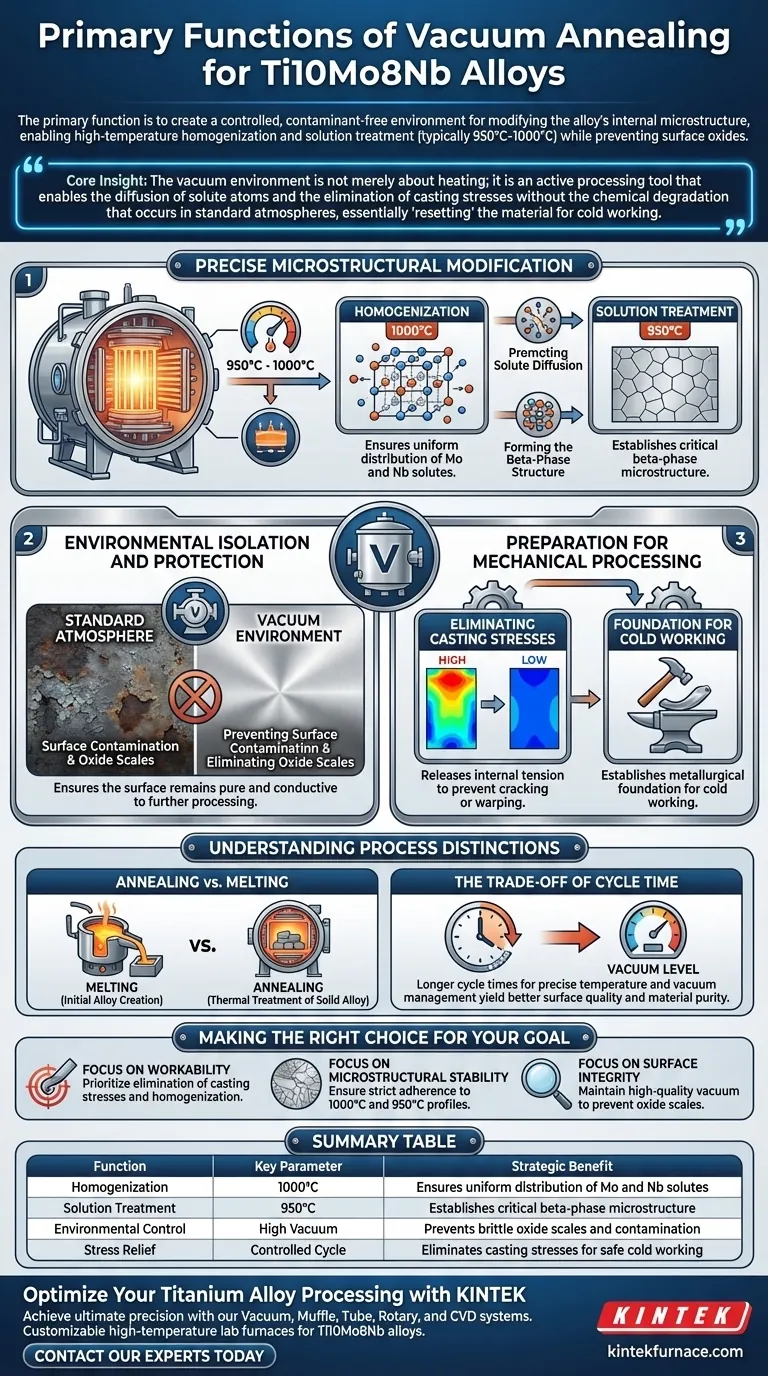

Die Hauptfunktion eines Vakuum-Glühofens bei der Behandlung von Ti10Mo8Nb-Legierungen besteht darin, eine kontrollierte, kontaminationsfreie Umgebung zur Modifizierung der inneren Mikrostruktur der Legierung zu schaffen. Insbesondere ermöglicht er eine Hochtemperatur-Homogenisierung und Lösungsglühung – typischerweise zwischen 950°C und 1000°C – und verhindert dabei streng die Bildung von Oberflächenoxiden.

Kernpunkt: Die Vakuumumgebung dient nicht nur dem Erhitzen; sie ist ein aktives Verarbeitungsmedium, das die Diffusion von gelösten Atomen und die Beseitigung von Gussspannungen ermöglicht, ohne die chemische Degradation, die in Standardatmosphären auftritt, und "setzt" das Material im Wesentlichen für die Kaltumformung zurück.

Präzise Mikrostrukturmodifikation

Homogenisierung und Lösungsglühung

Der Ofen hält präzise Hochtemperaturplateaus, wie z. B. 1000°C zur Homogenisierung und 950°C zur Lösungsglühung.

Diese spezifischen thermischen Profile sind entscheidend für die gleichmäßige Auflösung von Legierungselementen in der Titanmatrix.

Förderung der Solut-Diffusion

Die kontrollierte Wärmezufuhr beschleunigt die Diffusion von gelösten Atomen (Molybdän und Niob) innerhalb der Legierung.

Diese atomare Bewegung ist notwendig, um die innere Chemie vor dem Abkühlen des Materials zu stabilisieren.

Bildung der Beta-Phasen-Struktur

Das ultimative Ziel dieses thermischen Zyklus ist die Etablierung einer spezifischen Beta-Phasen-Mikrostruktur.

Diese Phase liefert die notwendigen Materialeigenschaften, die für die endgültige Anwendung der Ti10Mo8Nb-Legierung erforderlich sind.

Umgebungsisolation und Schutz

Verhinderung von Oberflächenkontamination

Titanlegierungen sind bei hohen Temperaturen sehr reaktiv gegenüber Sauerstoff und Stickstoff.

Der Vakuumofen schafft eine inerte Umgebung, die die Legierung modifiziert, ohne Oberflächenkontamination einzubringen.

Beseitigung von Oxidschichten

In einem Standardofen würde die Wärmebehandlung zu einer harten, spröden Oxidschicht (Zunder) führen.

Das Vakuumglühen verhindert die Bildung dieser Oxidschichten und stellt sicher, dass die Oberfläche rein und für weitere Bearbeitungsschritte leitfähig bleibt.

Vorbereitung für die mechanische Bearbeitung

Beseitigung von Gussspannungen

Der Glühprozess löst effektiv innere Spannungen, die als Gussspannungen bekannt sind.

Die Beseitigung dieser Eigenspannungen ist entscheidend, um Rissbildung oder Verzug während nachfolgender Fertigungsschritte zu verhindern.

Grundlage für die Kaltumformung

Durch das Erweichen der Matrix und die Homogenisierung der Struktur schafft der Ofen die metallurgische Grundlage für die Kaltumformung.

Dies stellt sicher, dass die Legierung duktil genug ist, um mechanisch geformt zu werden, ohne zu versagen.

Verständnis der Prozessunterschiede

Glühen vs. Schmelzen

Es ist wichtig, diesen Prozess von der ursprünglichen Legierungsherstellung zu unterscheiden.

Während ein Vakuum-Nichtverzehrlichtbogenofen zum Schmelzen von Rohmaterialien (Titan, Molybdän, Niob) zur Sicherstellung der chemischen Zusammensetzung verwendet wird, wird der Vakuum-Glühofen ausschließlich zur thermischen Behandlung der festen Legierung zur Anpassung ihrer Eigenschaften eingesetzt.

Der Kompromiss der Zykluszeit

Das Vakuumglühen bietet typischerweise eine gleichmäßigere Wärmeverteilung und bessere Oberflächenqualität, erfordert aber ein strenges Zyklusmanagement.

Das Erreichen der notwendigen Vakuumgrade und präzisen Temperaturrampen erfordert oft längere Zykluszeiten im Vergleich zu Behandlungen unter atmosphärischem Druck, ein notwendiger Kompromiss für die Materialreinheit.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Wärmebehandlungsprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen metallurgischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit liegt: Priorisieren Sie die Beseitigung von Gussspannungen und die Homogenisierung, um sicherzustellen, dass das Material nachfolgende Kaltumformung ohne Bruch übersteht.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturstabilität liegt: Stellen Sie die strikte Einhaltung der Temperaturprofile von 1000°C und 950°C sicher, um die ordnungsgemäße Diffusion von gelösten Atomen und die Bildung der Beta-Phase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität liegt: Halten Sie ein hochwertiges Vakuum aufrecht, um Oxidschichten zu verhindern und aggressive Oberflächenreinigung nach der Behandlung überflüssig zu machen.

Der Vakuum-Glühofen ist das Tor, das einen gegossenen Ti10Mo8Nb-Barren in ein bearbeitbares, Hochleistungs-Ingenieurmaterial verwandelt.

Zusammenfassungstabelle:

| Funktion | Schlüsselparameter | Strategischer Vorteil |

|---|---|---|

| Homogenisierung | 1000°C | Gewährleistet gleichmäßige Verteilung von Mo- und Nb-Lösern |

| Lösungsglühung | 950°C | Etabliert kritische Beta-Phasen-Mikrostruktur |

| Umgebungssteuerung | Hohes Vakuum | Verhindert spröde Oxidschichten und Kontamination |

| Spannungsarmglühen | Kontrollierter Zyklus | Beseitigt Gussspannungen für sichere Kaltumformung |

Optimieren Sie Ihre Titanlegierungsverarbeitung mit KINTEK

Erreichen Sie höchste Präzision in Ihren metallurgischen Arbeitsabläufen. Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Systemen. Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um die spezifischen Homogenisierungs- und Lösungsglühungsanforderungen von Ti10Mo8Nb-Legierungen und anderen fortschrittlichen Materialien zu erfüllen.

Geben Sie sich nicht mit Oberflächenkontamination oder inkonsistenten Phasen zufrieden. Kontaktieren Sie noch heute unsere Experten, um den perfekten, anpassbaren Ofen für Ihre einzigartigen Forschungs- und Produktionsanforderungen zu finden!

Visuelle Anleitung

Referenzen

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Hauptfunktion von industriellen Vakuum-Plasma-Nitrieranlagen? Verbesserung der Leistung und Haltbarkeit von Werkzeugstahl

- Was sind die Vorteile von Graphits geringem Gewicht und hoher Festigkeit in Vakuumöfen? Geringere Kosten & Überlegene Leistung

- Warum wird ein Vakuum-Glühofen für Cu2Co1-xNaxSnS4-Filme benötigt? Optimieren Sie Ihre Dünnschichtkristallisation

- Welche Prozessbedingungen bietet ein Vakuumofen für Yb:YAG-Keramiken? Experteneinstellung für optische Reinheit

- Was sind die Hauptkomponenten eines Vakuumlötofens? Entdecken Sie die Schlüsselkomponenten für überlegtes Löten

- Was sind die Schritte beim Entladungsplasmasintern? Schnelle Konsolidierung von hochdichten Materialien meistern

- Wie gewährleistet ein Vakuum-Hochtemperatur-Ofen die strukturelle Stabilität? Präzise Synthese von geschichtetem porösem Kohlenstoff freischalten

- Welche gängigen Heizelemente werden in Vakuumöfen verwendet? Optimieren Sie Ihre Hochtemperaturprozesse