Die gängigsten Heizelemente in Vakuumöfen werden aufgrund ihrer Fähigkeit ausgewählt, extremen Temperaturen mit minimaler Ausgasung standzuhalten. Diese Materialien fallen in zwei Hauptkategorien: nichtmetallische Elemente wie Graphit und hochschmelzende Metalle wie Molybdän und Wolfram. Weitere Spezialoptionen sind Keramikverbindungen wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi₂) sowie Induktionsheizsysteme.

Die Wahl eines Heizelements ist eine kritische Designentscheidung, die die maximale Betriebstemperatur mit der chemischen Verträglichkeit mit dem Arbeitsmaterial abgleicht. Graphit ist die erste Wahl für höchste Temperaturen, während hochschmelzende Metalle für hochreine Prozesse unerlässlich sind, bei denen eine Kohlenstoffkontamination inakzeptabel ist.

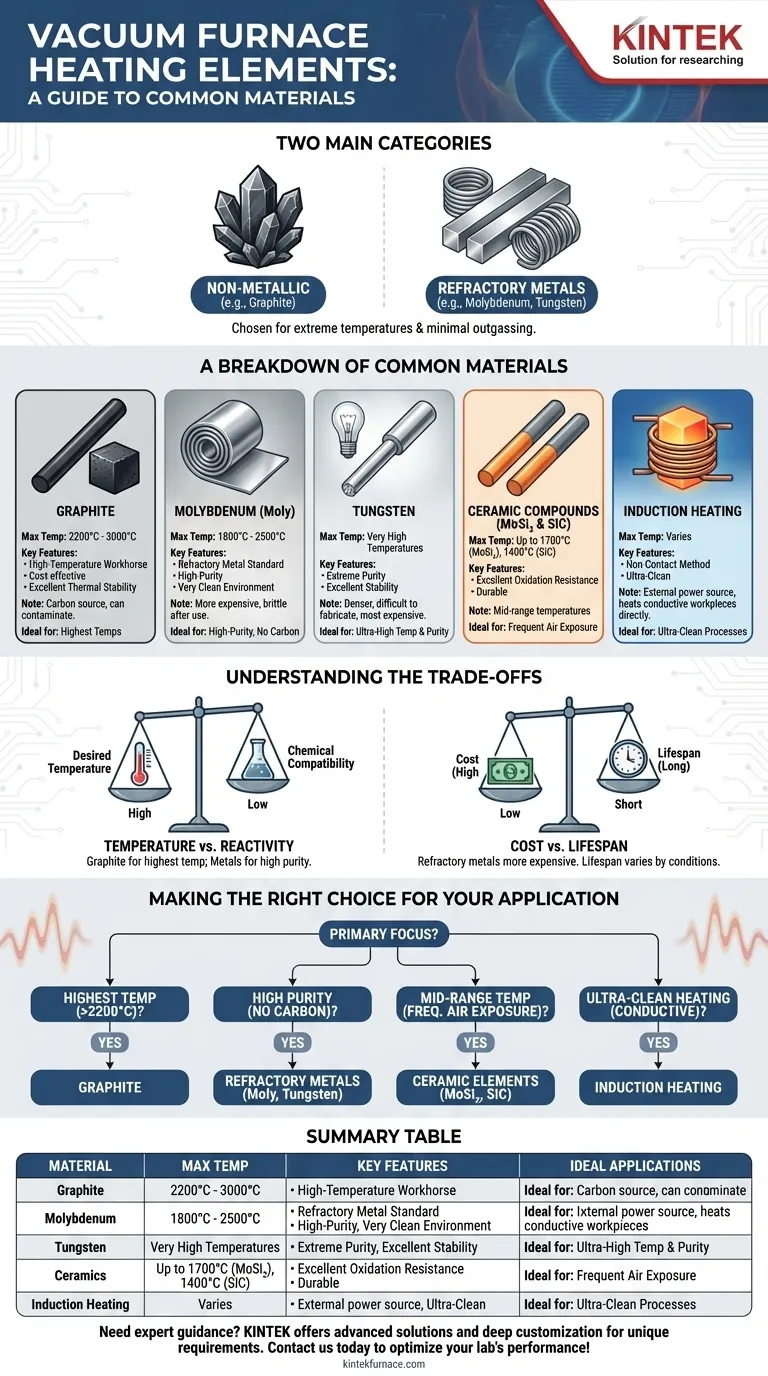

Eine Aufschlüsselung gängiger Heizelementmaterialien

Das Material des Heizelements bestimmt direkt die Leistungsfähigkeit des Ofens, einschließlich seiner maximalen Temperatur, der Reinheit der Vakuumumgebung und seiner Eignung für verschiedene Anwendungen.

Graphit: Das Hochtemperatur-Arbeitspferd

Graphit ist das gängigste Material für sehr hochtemperaturfähige Vakuumöfen, das zuverlässig bis zu 2200°C und in einigen Designs sogar bis zu 3000°C betrieben werden kann.

Seine geringen Kosten, die einfache Bearbeitbarkeit zu komplexen Formen und die ausgezeichnete thermische Stabilität machen es zu einer kostengünstigen Wahl. Es ist jedoch eine Kohlenstoffquelle und kann mit bestimmten Materialien reagieren oder diese kontaminieren.

Molybdän (Moly): Der Standard unter den hochschmelzenden Metallen

Molybdän ist ein hochschmelzendes Metall, das für hochreine Anwendungen verwendet wird, bei denen Kohlenstoff aus Graphitelementen ein Problem darstellen würde. Es bietet eine sehr saubere Heizumgebung.

Moly-Elemente sind effektiv für Temperaturen bis etwa 1800°C und können in einigen spezialisierten Heizzonenkonstruktionen bis zu 2500°C erreichen. Sie sind teurer als Graphit und werden nach Hochtemperatureinsatz spröde.

Wolfram: Für extreme Reinheit und Temperatur

Wolfram ist ein weiteres hochschmelzendes Metall, das oft gewählt wird, wenn Prozesstemperaturen die normalen Betriebsgrenzen von Molybdän überschreiten. Es bietet ausgezeichnete Stabilität und Reinheit bei sehr hohen Temperaturen.

Da es dichter, schwieriger zu verarbeiten und teurer als Molybdän ist, wird Wolfram typischerweise für die anspruchsvollsten hochreinen und Ultrahochtemperatur-Anwendungen eingesetzt.

Keramikverbindungen (MoSi₂ & SiC)

Molybdändisilizid (MoSi₂) und Siliziumkarbid (SiC) sind auf Keramik basierende Heizelemente, die hauptsächlich für Öfen verwendet werden, die bei mittleren Temperaturen betrieben werden, typischerweise bis zu 1700°C bzw. 1400°C.

Ihr Hauptvorteil ist eine ausgezeichnete Oxidationsbeständigkeit, die sie in Öfen, die häufig gezykelt oder Luft ausgesetzt werden, extrem haltbar macht.

Induktionsheizung: Ein grundlegend anderer Ansatz

Induktion ist kein Heizelementmaterial, sondern eine Methode. Eine externe Kupferspule, die wassergekühlt ist, erzeugt ein starkes Magnetfeld, das ein leitfähiges Werkstück oder einen Graphitsuszeptor direkt in der Kammer erwärmt.

Da die Stromquelle außerhalb der Heizzone liegt, ist diese Methode ideal für ultrareine Prozesse, bei denen jede potenzielle Kontamination durch ein ohmsches Element vermieden werden muss.

Die Kompromisse verstehen

Die Auswahl des richtigen Heizelements umfasst mehr als nur einen Blick auf eine Temperaturtabelle. Sie müssen das gesamte System und mögliche Wechselwirkungen innerhalb der Vakuumumgebung berücksichtigen.

Temperatur vs. Reaktivität

Der wichtigste Kompromiss besteht zwischen der gewünschten Temperatur und der chemischen Verträglichkeit. Graphit kann die höchsten Temperaturen erreichen, führt aber Kohlenstoff in die Umgebung ein, was für die Verarbeitung bestimmter Legierungen oder Keramiken ungeeignet ist. In diesen Fällen ist ein metallisches Element wie Molybdän erforderlich, auch wenn es eine etwas niedrigere Temperaturgrenze hat.

Kosten vs. Lebensdauer

Graphit ist im Allgemeinen das kostengünstigste Elementmaterial. Hochschmelzende Metalle wie Molybdän und Wolfram sind erheblich teurer. Die Lebensdauer des Elements wird stark durch die Betriebstemperatur, die Häufigkeit der thermischen Zyklen und die Exposition gegenüber Verunreinigungen in der Vakuumkammer beeinflusst.

Systemintegration und Leistung

Heizelemente müssen an eine Stromversorgung angeschlossen werden, typischerweise einen Siliziumgesteuerten Gleichrichter (SCR) oder einen variablen Reaktanztransformator (VRT). Diese Systeme verwenden mehrere Regelzonen, um eine Temperaturgleichmäßigkeit in der Heizzone zu gewährleisten.

Montage und Isolierung

Elemente werden mit robusten Keramik- oder Quarzisolatoren montiert. Es ist entscheidend, dass diese Isolatoren sauber bleiben, da eine Ansammlung von Kohlenstoffstaub oder kondensiertem Metalldampf einen leitenden Pfad erzeugen und einen Kurzschluss verursachen kann. Graphitelemente werden oft mit großen, verschraubten Graphitbrücken miteinander verbunden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an den spezifischen Zielen Ihres thermischen Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (>2200°C) zu erreichen: Graphit ist fast immer die kostengünstigste und leistungsfähigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung ohne Kohlenstoffkontamination liegt: Hochschmelzende Metalle wie Molybdän oder Wolfram sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf mittleren Temperaturen mit häufiger Luft exposition liegt: Keramische Elemente wie MoSi₂ bieten eine langlebige, oxidationsbeständige Lösung.

- Wenn Ihr Hauptaugenmerk auf der ultrareinen Erwärmung eines leitfähigen Werkstücks liegt: Ein Induktionsheizsystem bietet eine berührungslose Methode, die Elementkontamination eliminiert.

Indem Sie die Eigenschaften des Elements an Ihre spezifischen Prozesstemperatur-, Atmosphäre- und Reinheitsanforderungen anpassen, gewährleisten Sie zuverlässige und wiederholbare Ergebnisse.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|---|

| Graphit | Bis zu 3000°C | Kostengünstig, leicht zu bearbeiten, Kohlenstoffquelle | Hochtemperaturprozesse (>2200°C), bei denen Kohlenstoffkontamination akzeptabel ist |

| Molybdän | Bis zu 2500°C | Hohe Reinheit, nach Gebrauch spröde | Hochreine Prozesse zur Vermeidung von Kohlenstoffkontamination |

| Wolfram | Sehr hohe Temperaturen | Extreme Reinheit, teuer, schwer zu verarbeiten | Ultrahochtemperatur- und hochreine Anwendungen |

| Keramiken (MoSi₂, SiC) | Bis zu 1700°C | Oxidationsbeständig, langlebig | Mittlere Temperaturen mit häufiger Luft exposition |

| Induktionsheizung | Variiert | Berührungslos, ultrarein | Ultrareines Erhitzen leitfähiger Werkstücke |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Heizelements für Ihren Vakuumofen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme anzubieten. Mit starken Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für Hochtemperatur- und Hochreinheitsprozesse. Kontaktieren Sie uns noch heute, um die Leistung und Zuverlässigkeit Ihres Labors zu optimieren!

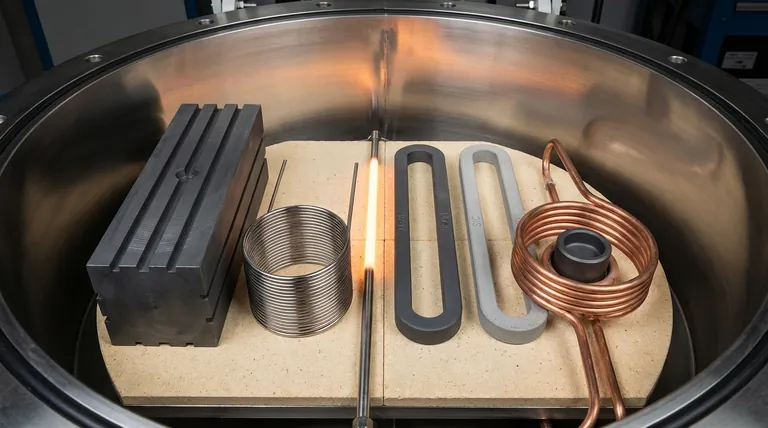

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die technischen Vorteile von Vakuum-Spark-Plasma-Sinteranlagen (SPS)? Fortschrittliche SiC-Keramikverdichtung

- Welche betrieblichen Vorteile bietet ein Vakuum-Wärmebehandlungsofen? Erzielen Sie überlegene metallurgische Qualität und Präzision

- Warum ist es notwendig, für die Herstellung von PrVSb3-Einkristallen ein Hochvakuum aufrechtzuerhalten? Sicherstellung von Reinheit und Stöchiometrie

- Warum ist ein Vakuumofen für die MSC-Herstellung notwendig? Sicherstellung einer Hochleistungs-Trocknung von Mikro-Superkondensatoren

- Was sind die Vorteile des Vakuumglühens? Erreichen Sie Ultrahochvakuum und magnetische Reinheit für empfindliche Experimente

- Welche Automatisierungsfunktionen sind in modernen Vakuumöfen vorhanden? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Welche typische Temperaturspanne wird für das Vakuumglühen verwendet? Passen Sie die Temperaturen an die Bedürfnisse Ihres Materials an

- Welche Rolle spielen Vakuumöfen in der Pulvermetallurgie? Erzielen Sie hochreine, dichte Metallteile