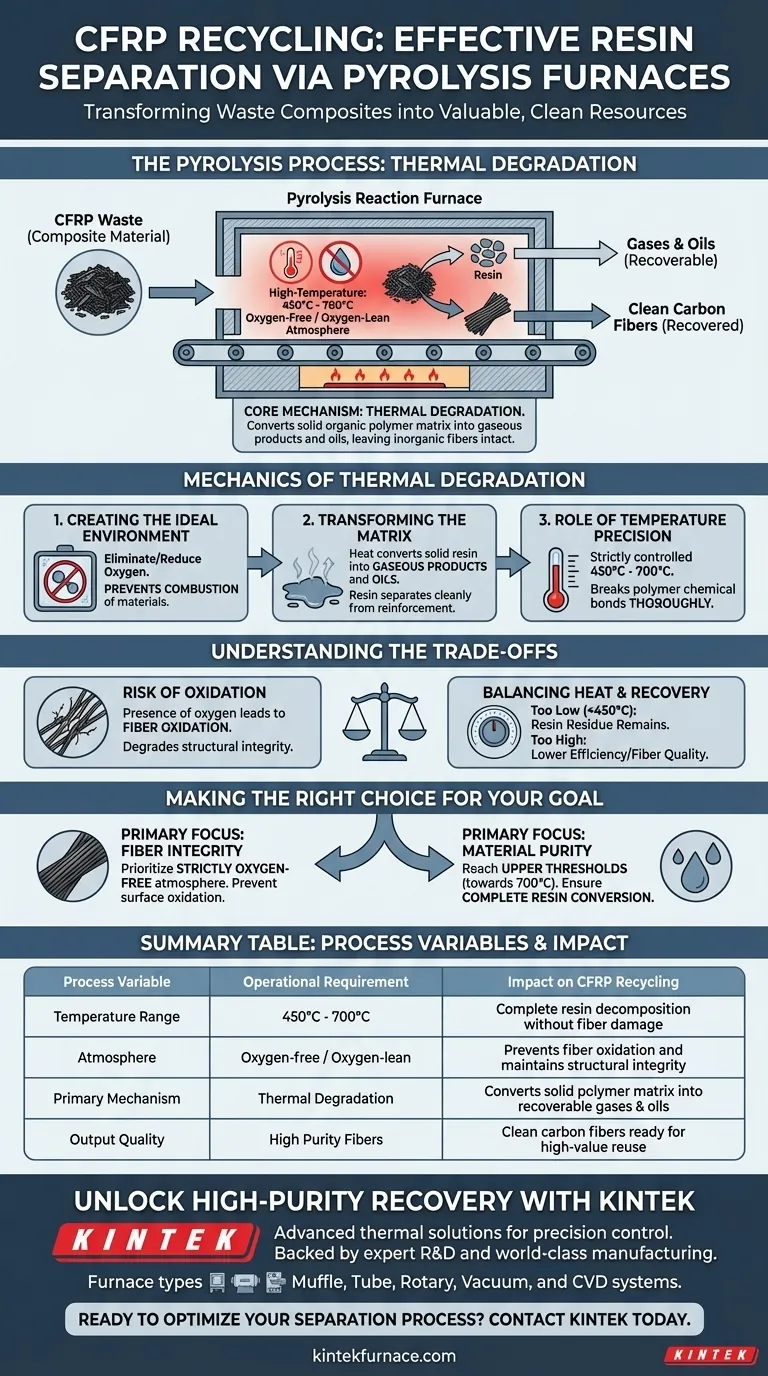

Pyrolyse-Reaktionsöfen erleichtern die Harztrennung, indem sie kohlenstofffaserverstärkte Polymere (CFK) einem spezialisierten thermischen Zersetzungsprozess unterziehen. Durch die Aufrechterhaltung einer Hochtemperaturumgebung zwischen 450°C und 700°C in einer sauerstofffreien oder sauerstoffarmen Atmosphäre zwingen diese Öfen die Harzmatrix, sich chemisch abzubauen, ohne die wertvollen Kohlenstofffasern zu verbrennen.

Der Kernmechanismus beruht auf der thermischen Zersetzung, die die feste organische Polymermatrix in gewinnbare Gase und Öle umwandelt. Durch die strikte Begrenzung des Sauerstoffkontakts stellt der Ofen sicher, dass das Harz abgelöst wird, während die anorganischen Kohlenstofffasern intakt und unoxidiert bleiben.

Die Mechanik der thermischen Zersetzung

Schaffung der idealen Umgebung

Die Effektivität eines Pyrolyseofens hängt von seiner atmosphärischen Kontrolle ab. Der Prozess muss in einer sauerstofffreien oder sauerstoffarmen Umgebung stattfinden.

Durch die Eliminierung oder signifikante Reduzierung von Sauerstoff verhindert das System die Verbrennung der Materialien. Dies ist der entscheidende Faktor, der es dem Harz ermöglicht, sich zu zersetzen, ohne ein Feuer zu schüren, das die Kohlenstoffstruktur zerstören würde.

Umwandlung der Matrix

Im Inneren des Ofens durchläuft die organische Polymermatrix – der „Kleber“, der den Verbundwerkstoff zusammenhält – eine physikalische und chemische Transformation.

Die Hitze bewirkt, dass das feste Harz in gasförmige Produkte und Öle übergeht. Während das Harz verdampft, trennt es sich sauber vom Verstärkungsmaterial und hinterlässt die Kohlenstofffasern.

Die Rolle der Temperaturpräzision

Der Prozess arbeitet innerhalb eines spezifischen Temperaturbereichs, streng zwischen 450°C und 700°C.

Dieser Temperaturbereich ist ausreichend, um die chemischen Bindungen der Polymermatrix aufzubrechen. Er wird jedoch sorgfältig kontrolliert, um sicherzustellen, dass die Zersetzung gründlich genug ist, um saubere Fasern zu ergeben.

Verständnis der Kompromisse

Das Risiko der Oxidation

Obwohl das Ziel darin besteht, saubere Fasern zu gewinnen, ist das Vorhandensein von Sauerstoff der primäre Fehlerfall.

Wenn die Atmosphäre nicht streng sauerstoffarm oder sauerstofffrei gehalten wird, werden die Kohlenstofffasern oxidieren. Dies beeinträchtigt die strukturelle Integrität der recycelten Faser und macht sie für zukünftige Anwendungen weniger nützlich.

Ausgleich von Hitze und Rückgewinnung

Der Prozess erfordert einen feinen Ausgleich der thermischen Energie.

Die Temperatur muss hoch genug sein, um das feste Harz vollständig in Gas und Öl umzuwandeln. Wenn die Temperatur unter den effektiven Bereich (450°C) fällt, können Harzreste auf den Fasern verbleiben; wenn sie den Bereich übermäßig überschreitet, kann dies die Energieeffizienz oder die Faserqualität beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit des CFK-Recyclings mittels Pyrolyse zu maximieren, konzentrieren Sie sich auf die Kontrolle der Umgebungsvariablen.

- Wenn Ihr Hauptaugenmerk auf der Fasintegrität liegt: Priorisieren Sie die Aufrechterhaltung einer streng sauerstofffreien Atmosphäre, um jegliche Oberflächenoxidation der zurückgewonnenen Kohlenstofffasern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass der Ofen durchgängig die oberen Grenzen des Bereichs von 450°C–700°C erreicht, um die vollständige Umwandlung des Harzes in gasförmige Produkte zu gewährleisten.

Durch präzises Management von Temperatur und Atmosphäre können Sie Abfallverbundwerkstoffe in wertvolle, saubere Ressourcen verwandeln.

Zusammenfassungstabelle:

| Prozessvariable | Betriebsanforderung | Auswirkung auf das CFK-Recycling |

|---|---|---|

| Temperaturbereich | 450°C - 700°C | Gewährleistet vollständige Harzzersetzung ohne Faserschäden |

| Atmosphäre | Sauerstofffrei / Sauerstoffarm | Verhindert Faseroxidation und erhält die strukturelle Integrität |

| Primärer Mechanismus | Thermische Zersetzung | Wandelt feste Polymermatrix in gewinnbare Gase und Öle um |

| Ausgangsqualität | Hochreine Fasern | Saubere Kohlenstofffasern bereit für die hochwertige Wiederverwendung |

Hochreine Kohlenstofffaserrückgewinnung mit KINTEK freischalten

Lassen Sie wertvolle Materialien nicht verschwendet werden. Die fortschrittlichen thermischen Lösungen von KINTEK bieten die Präzisionskontrolle, die für ein effizientes CFK-Recycling erforderlich ist. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bieten wir ein umfassendes Sortiment an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle können individuell an Ihre spezifischen Pyrolyse- und Hochtemperatur-Laboranforderungen angepasst werden.

Bereit, Ihren Trennprozess zu optimieren? Kontaktieren Sie noch heute unser Ingenieurteam, um zu erfahren, wie unsere anpassbaren Öfen die Temperaturgenauigkeit und atmosphärische Kontrolle liefern können, die Ihr Projekt erfordert.

Visuelle Anleitung

Referenzen

- Charitidis J. Panagiotis. Recycling of Carbon Fiber-Reinforced Composites-A Review. DOI: 10.48175/ijarsct-17474

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt das Temperaturregelsystem in einem Rotationsrohrofen? Gewährleistung von Präzision und Gleichmäßigkeit bei der Materialverarbeitung

- In welchen Branchen werden Drehrohröfen häufig zur Wärmebehandlung eingesetzt? Erzielen Sie eine gleichmäßige Erwärmung für überlegene Materialien

- Welche Rolle spielt eine Vakuumdrehrohr-Ofen bei der Wärmebehandlung von Niob-SRF-Hohlräumen? Optimierung der SRF-Leistung und des Q-Slopes

- Welche Temperaturbereiche und Kontrollfunktionen bieten Drehrohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihr Labor

- Warum gelten Drehrohröfen als vielseitige Industrieanlagen? Entfesseln Sie eine effiziente Materialverarbeitung

- Wie tragen indirekt befeuerte Drehrohöfen zu metallurgischen Prozessen bei? Entriegelung der Verarbeitung hochreiner Materialien

- Welche fortgeschrittenen Funktionen bieten moderne Drehrohröfen? Effizienz steigern mit intelligenter, präziser thermischer Steuerung

- Was ist der Hauptzweck eines Rotationsrohrofens? Erzielen Sie perfekte Wärmegleichmäßigkeit für Pulver