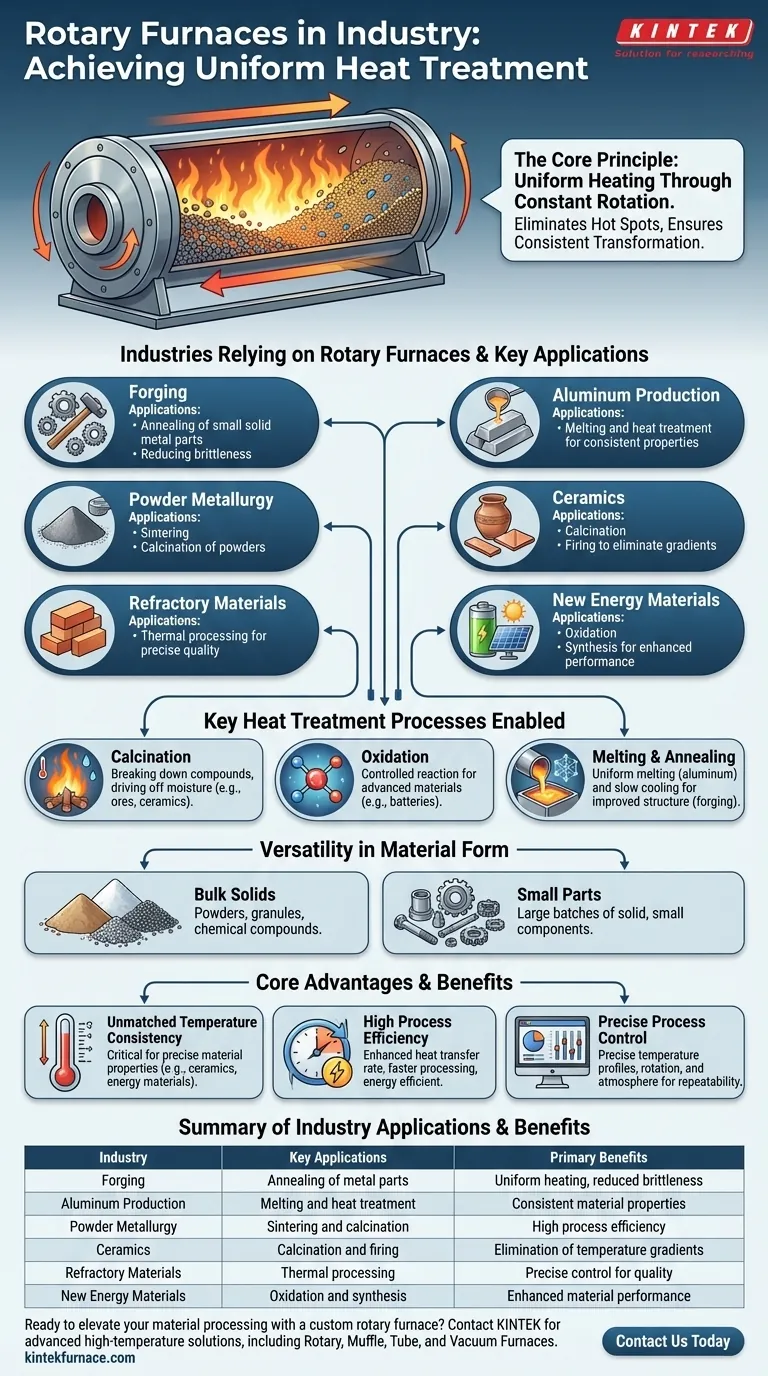

Drehrohröfen sind eine Eckpfeilertechnologie für Industrien, die von der präzisen thermischen Umwandlung von Materialien abhängig sind. Sie werden am häufigsten im Schmieden, in der Aluminiumproduktion, der Pulvermetallurgie, der Keramik, bei feuerfesten Materialien und bei der Entwicklung neuer Energiematerialien eingesetzt.

Der Hauptgrund, warum sich diese Branchen auf Drehrohröfen verlassen, ist ihre einzigartige Fähigkeit, eine außergewöhnlich gleichmäßige Erwärmung zu liefern. Die konstante Drehung durchmischt das Material und stellt sicher, dass jede einzelne Komponente der gleichen Temperatur ausgesetzt ist, was für Prozesse wie Kalzinierung, Oxidation und Tempern von entscheidender Bedeutung ist.

Warum diese Branchen auf Drehrohröfen angewiesen sind

Die Wahl eines Drehrohrfeuers ist nicht willkürlich; es ist eine direkte Lösung für die Herausforderung, konsistente Materialeigenschaften in industriellem Maßstab zu erzielen. Das Design des Ofens ermöglicht direkt die spezifischen chemischen und physikalischen Veränderungen, die diese Branchen benötigen.

Das Prinzip der gleichmäßigen Erwärmung

Ein Drehrohrfeuer ist eine zylindrische Kammer, die sich um ihre horizontale Achse dreht. Während das Material hindurchläuft, wird es kontinuierlich gewendet und gemischt.

Diese ständige Bewegung ist der Schlüssel. Sie verhindert Temperaturgradienten und „Hot Spots“, die in statischen Öfen auftreten können, und stellt sicher, dass jeder Teil der Materialcharge genau die gleiche Wärmebehandlung erhält.

Diese Gleichmäßigkeit steht in direktem Zusammenhang mit höherer Qualität, größerer Konsistenz und weniger Produktverlust.

Ermöglichte Schlüsselwärmebehandlungsprozesse

Drehrohröfen sind hervorragend geeignet für mehrere Hochtemperaturprozesse, die für die Materialwissenschaft und Fertigung von grundlegender Bedeutung sind.

Kalzinierung ist ein Prozess der thermischen Zersetzung. Dabei wird Wärme genutzt, um Verbindungen abzubauen, beispielsweise um Feuchtigkeit aus Erzen zu entfernen oder die Basiswerkstoffe für Keramiken herzustellen.

Oxidation ist eine kontrollierte chemische Reaktion zur Veränderung der Materialeigenschaften. Dies ist besonders wichtig bei der Herstellung fortschrittlicher Materialien, wie sie in Batterien und anderen Anwendungen für neue Energien verwendet werden.

Schmelzen und Tempern sind in der Metallurgie unerlässlich. Gleichmäßiges Schmelzen ist für die Aluminiumproduktion erforderlich, während das Tempern – ein Prozess des Erhitzens und langsamen Abkühlens – die Struktur verbessert und die Sprödigkeit geschmiedeter Metallteile reduziert.

Vielseitigkeit in der Materialform

Ein wesentlicher Vorteil von Drehrohröfen ist ihre Fähigkeit, eine breite Palette von Materialformen zu verarbeiten.

Sie sind äußerst effektiv für Pulver, Granulate und andere Schüttgüter, die in der Keramik-, Pulvermetallurgie- und Chemieindustrie üblich sind. Sie können auch große Mengen kleiner, fester Teile für die Schmiedeindustrie effektiv wärmebehandeln.

Die Kernvorteile verstehen

Obwohl es andere Ofentypen gibt, wird der Drehrohrfeuer gewählt, wenn bestimmte Ergebnisse nicht verhandelbar sind. Seine Vorteile liegen in seinem grundlegenden Design.

Unübertroffene Temperaturkonsistenz

Der Hauptvorteil ist die Eliminierung von Temperaturunterschieden innerhalb der Materialcharge. Für Prozesse, bei denen einige Grad die Leistung des Endprodukts verändern können – wie bei Keramiken oder neuen Energiematerialien –, ist diese Konsistenz von größter Bedeutung.

Hohe Prozesseffizienz

Die Mischwirkung gewährleistet nicht nur eine gleichmäßige Temperatur, sondern verbessert auch die Geschwindigkeit der Wärmeübertragung. Dies kann im Vergleich zu statischen Chargenöfen zu schnelleren Prozesszeiten und einer höheren Energieeffizienz führen.

Präzise Prozesskontrolle

Moderne Drehrohröfen sind mit Computersystemen integriert, die eine präzise Steuerung des Temperaturprofils, der Rotationsgeschwindigkeit und der atmosphärischen Bedingungen innerhalb des Ofens ermöglichen. Dieses Maß an Kontrolle ist entscheidend für eine reproduzierbare, qualitativ hochwertige Produktion.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernfunktion eines Drehrohrfeuers hilft, seine Anwendung in Ihrem spezifischen Bereich zu verdeutlichen.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von granulierten oder pulverförmigen Rohstoffen liegt: Ein Drehrohrfeuer ist ideal für Kalzinierung oder Oxidation, da seine Mischwirkung sicherstellt, dass jede Komponente gleichmäßig umgewandelt wird.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Chargen kleiner, fester Metallteile liegt: Die Tumbling-Bewegung garantiert, dass alle Oberflächen jedes Teils während des Temperns gleichmäßig erhitzt werden, was zu konsistenten Struktureigenschaften führt.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher chemischer oder Energiematerialien liegt: Die präzise Steuerung von Temperatur und Atmosphäre macht einen Drehrohrfeuer unerlässlich für die Herstellung von Materialien mit spezifischen, hochtechnischen Zusammensetzungen.

Letztendlich ist die Wahl eines Drehrohrfeuers eine Entscheidung, die Materialgleichmäßigkeit und präzise Prozesskontrolle über alles andere stellt.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Hauptvorteile |

|---|---|---|

| Schmieden | Tempern von Metallteilen | Gleichmäßige Erwärmung, reduzierte Sprödigkeit |

| Aluminiumproduktion | Schmelzen und Wärmebehandlung | Konsistente Materialeigenschaften |

| Pulvermetallurgie | Sintern und Kalzinieren | Hohe Prozesseffizienz |

| Keramik | Kalzinieren und Brennen | Eliminierung von Temperaturgradienten |

| Feuerfeste Materialien | Thermische Verarbeitung | Präzise Kontrolle für Qualität |

| Neue Energiematerialien | Oxidation und Synthese | Verbesserte Materialleistung |

Sind Sie bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Drehrohrfeuer zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und unübertroffene Gleichmäßigkeit, Effizienz und Kontrolle für Branchen wie Schmieden, Aluminiumproduktion und neue Energiematerialien liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate