Ein Vakuumdrehrohr-Ofen ist das entscheidende Instrument zur Optimierung der Oberflächenchemie von supraleitenden Niob-Radiofrequenz (SRF)-Hohlräumen während der Wärmebehandlung bei mittleren Temperaturen. Er funktioniert, indem er eine Ultrahochvakuum (UHV)-Umgebung schafft, die die präzise thermische Zersetzung von Oberflächenoxiden und die kontrollierte Diffusion von Sauerstoff in das Niob-Volumen ermöglicht.

Der Ofen ist mehr als ein Heizelement; er ist ein Werkzeug für die Oberflächentechnik, das zur Manipulation atomarer Strukturen entwickelt wurde. Durch die Steuerung der Sauerstoffdiffusionstiefen löst er das Problem des "High-Field Q-Slope" und steigert den Gütefaktor ($Q_0$) des Hohlraums erheblich.

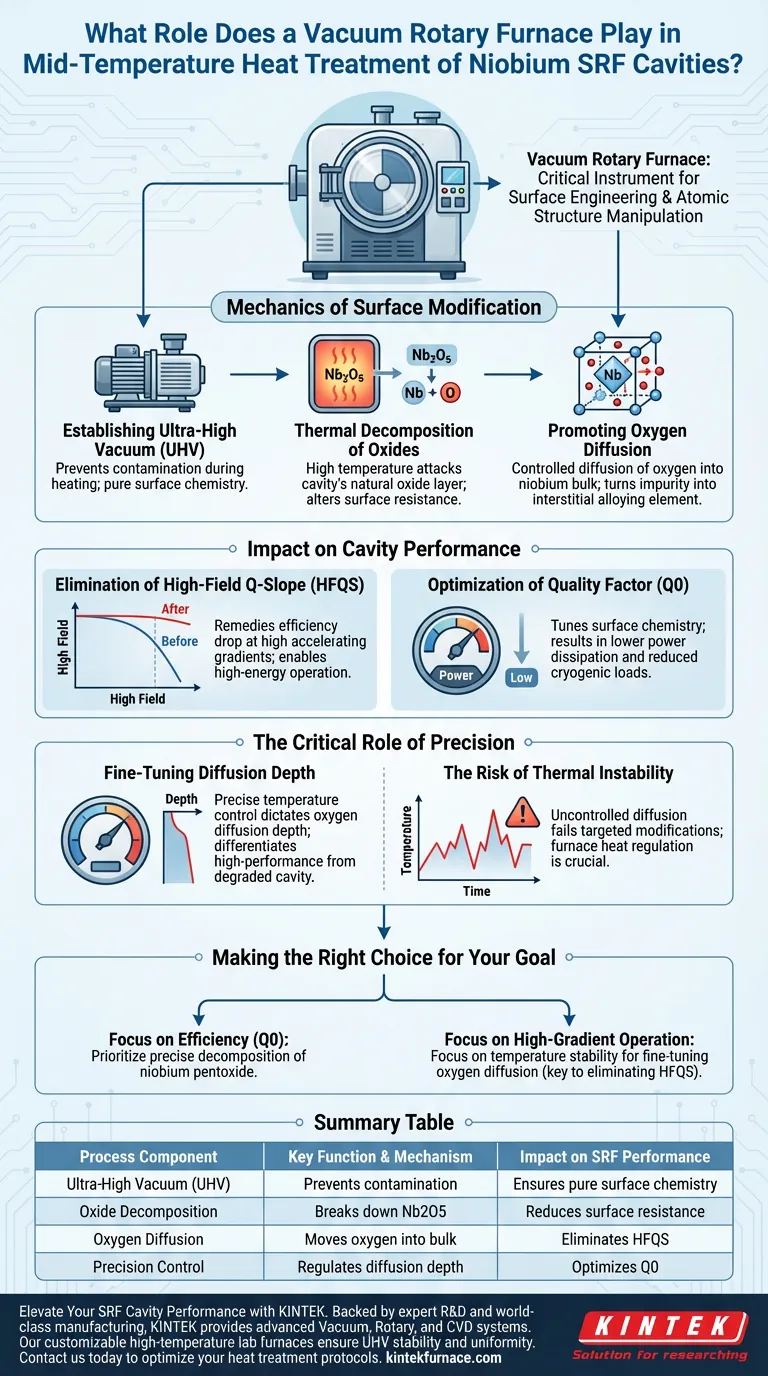

Die Mechanik der Oberflächenmodifikation

Schaffung eines Ultrahochvakuum (UHV)

Die primäre Grundlage für diesen Prozess ist die Schaffung einer Ultrahochvakuum-Umgebung.

Dieses Vakuum ist unerlässlich, um zu verhindern, dass externe Verunreinigungen mit dem Niob reagieren, während es sich in einem erhitzten, hochreaktiven Zustand befindet. Es stellt sicher, dass die Veränderungen der Hohlraumoberfläche ausschließlich durch kontrollierte thermische Prozesse und nicht durch Verunreinigungen in der Atmosphäre bedingt sind.

Thermische Zersetzung von Oxiden

Der Ofen nutzt hohe Temperaturen, um die natürliche Oxidschicht des Hohlraums anzugreifen.

Insbesondere treibt die Hitze die thermische Zersetzung von Niob-Pentoxid ($Nb_2O_5$) voran. Diese Oxidschicht, die sich natürlich auf der Oberfläche bildet, wird systematisch abgebaut, um die Oberflächenwiderstandseigenschaften des Materials zu verändern.

Förderung der Sauerstoffdiffusion

Sobald die Oxidschicht zersetzt ist, verschwinden die Sauerstoffatome nicht einfach.

Stattdessen fördert die Ofenumgebung die Diffusion dieses Sauerstoffs in das Niob-Volumen. Dies wandelt eine Oberflächenverunreinigung in ein interstitielles Legierungselement um und modifiziert effektiv die supraleitenden Eigenschaften des Materials knapp unter der Oberfläche.

Auswirkungen auf die Hohlraumleistung

Eliminierung des High-Field Q-Slope (HFQS)

Eine der bedeutendsten Rollen dieser Wärmebehandlung ist die Behebung spezifischer Leistungsabfälle.

Standard-Niob-Hohlräume leiden oft unter einem starken Effizienzabfall bei hohen Beschleunigungsgradienten, bekannt als High-Field Q-Slope. Die Behandlung im Vakuumdrehrohr-Ofen eliminiert dieses Phänomen effektiv und ermöglicht es dem Hohlraum, bei höheren Energieniveaus effizient zu arbeiten.

Optimierung des Gütefaktors ($Q_0$)

Über die Behebung spezifischer Defekte hinaus verbessert der Prozess die Gesamteffizienz.

Durch die Abstimmung der Oberflächenchemie optimiert die Behandlung den Gütefaktor ($Q_0$). Dies führt zu geringeren Leistungsverlusten und reduzierten kryogenen Lasten während des Betriebs des Beschleunigers.

Die entscheidende Rolle der Präzision

Feinabstimmung der Diffusionstiefe

Der Erfolg dieses Prozesses ist nicht binär; er hängt vollständig von der Tiefe des Sauerstoffprofils ab.

Der Ofen muss eine präzise Temperaturregelung bieten, um genau zu bestimmen, wie tief der Sauerstoff diffundiert. Diese "Feinabstimmung" ist der Unterschied zwischen einem Hochleistungs-Hohlraum und einem degradierten.

Das Risiko thermischer Instabilität

Wenn der Ofen keine strenge Temperaturstabilität aufrechterhalten kann, wird der Diffusionsprozess unvorhersehbar.

Eine unkontrollierte Diffusionstiefe erreicht nicht die angestrebten Oberflächenwiderstandsmodifikationen. Daher ist die Fähigkeit des Ofens, Wärme zu regulieren, ebenso wichtig wie seine Fähigkeit, sie zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile der Wärmebehandlung bei mittleren Temperaturen zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf Effizienz ($Q_0$) liegt: Stellen Sie sicher, dass Ihre Ofenprotokolle die präzise Zersetzung von Niob-Pentoxid priorisieren, um den Oberflächenwiderstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf den Betrieb bei hohen Gradienten liegt: Konzentrieren Sie sich auf die Temperaturstabilität, die zur Feinabstimmung der Sauerstoffdiffusion erforderlich ist, da dies der Schlüsselmechanismus zur Eliminierung des High-Field Q-Slope ist.

Der Vakuumdrehrohr-Ofen ist die Brücke zwischen der Herstellung von Roh-Niob und dem Hochleistungs-Supraleitungsbetrieb.

Zusammenfassungstabelle:

| Prozesskomponente | Schlüsselfunktion & Mechanismus | Auswirkungen auf die SRF-Leistung |

|---|---|---|

| Ultra-Hochvakuum (UHV) | Verhindert Kontamination während des Erhitzens | Gewährleistet reine Oberflächenchemie |

| Oxidzersetzung | Baut Niob-Pentoxid ($Nb_2O_5$) ab | Reduziert Oberflächenwiderstand |

| Sauerstoffdiffusion | Bewegt Sauerstoff in das Volumenmaterial | Eliminiert High-Field Q-Slope (HFQS) |

| Präzisionssteuerung | Reguliert Diffusionstiefe durch Temperatur | Optimiert Gütefaktor ($Q_0$) |

Verbessern Sie die Leistung Ihres SRF-Hohlraums mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Konstruktion supraleitender Oberflächen geht. Mit fundierter F&E und Weltklasse-Fertigung bietet KINTEK fortschrittliche Vakuum-, Drehrohr- und CVD-Systeme, die entwickelt wurden, um die strengen thermischen Anforderungen der SRF-Forschung und -Produktion zu erfüllen.

Unsere anpassbaren Hochtemperatur-Laböfen gewährleisten die UHV-Stabilität und Temperaturuniformität, die erforderlich sind, um HFQS zu eliminieren und Ihren Gütefaktor zu maximieren. Ob Sie die Produktion skalieren oder die Diffusionstiefen optimieren, KINTEK liefert die Zuverlässigkeit, die Ihr Labor benötigt.

Bereit, Ihre Wärmebehandlungsprotokolle zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Anforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Christopher Bate, Jacob Wolff. Correlation of srf performance to oxygen diffusion length of medium temperature heat treated cavities<sup>*</sup>. DOI: 10.1088/1361-6668/ad9fe8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie bewegt sich Material durch einen Drehrohrofen? Beherrschte Durchflusssteuerung für eine einheitliche Verarbeitung

- Welche Vorteile bieten kippbare Drehrohröfen gegenüber statischen Modellen? Steigern Sie Effizienz, Sicherheit und Qualität in Ihrem Labor

- Aus welchen Materialien bestehen Drehrohröfen? Optimieren Sie die Leistung Ihres Ofens mit den richtigen Materialien

- Was macht Drehrohöfen für Industrien kosteneffizient? Entdecken Sie langfristige Einsparungen und Effizienz

- Was sind die Vorteile der Verwendung eines Drehrohrofen mit Neigungsfunktion? Erreichen Sie eine gleichmäßige Pulververarbeitung mit verbesserter Effizienz

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Welche primären Wärmebehandlungsprozesse werden mit Drehrohröfen durchgeführt? Erzielen Sie eine gleichmäßige Verarbeitung von Schüttgütern

- Wie profitiert der kippbare Aufbau einiger Drehrohröfen dem Betrieb? Steigerung von Effizienz und Durchsatz