Kurz gesagt, ein kippbarer Drehrohrofen bietet erhebliche Vorteile gegenüber einem statischen Modell, indem er zwei Schlüsselaktionen kombiniert: Rotation für Prozesseffizienz und Kippen für die Steuerung der Materialhandhabung. Diese Dual-Motion-Fähigkeit führt zu schnelleren Zykluszeiten, höherer Energieeffizienz, überlegener Produktqualität und einer dramatisch sichereren Betriebsumgebung, insbesondere während der kritischen Gießphase.

Der grundlegende Unterschied ist ein Wandel von einem passiven, statischen Heizprozess zu einem aktiven, dynamischen. Während ein statischer Ofen lediglich die Wärme enthält, mischt ein kippbarer Drehrohrofen die Charge aktiv für eine gleichmäßige Erwärmung und bietet dann mechanische Unterstützung für einen kontrollierten, sicheren Guss, wodurch der gesamte Betriebsablauf optimiert wird.

Das Grundprinzip: Wie Rotation die Verarbeitung verbessert

Der Hauptvorteil eines jeden Drehrohrofens beginnt mit seiner Fähigkeit, die Hauptkammer zu drehen. Diese einfache Aktion verbessert die Effizienz des Heiz- oder Schmelzprozesses im Vergleich zu einem statischen Design, bei dem das Material stationär bleibt, grundlegend.

Gleichmäßige Erwärmung und Wärmeübertragung

In einem statischen Ofen wird die Wärme von außen nach innen zugeführt, was oft zu Hot Spots und einer ungleichmäßig verarbeiteten Charge führt. Ein Drehrohrofen löst dieses Problem, indem er das Material ständig wälzt und so sicherstellt, dass alle Teile der Charge gleichmäßig der Wärmequelle ausgesetzt sind. Diese indirekte Wärmeübertragung ist weitaus effizienter und konsistenter.

Reduzierte Zykluszeiten und erhöhter Durchsatz

Da das Material gleichmäßiger und schneller erhitzt wird, verkürzt sich die für jede Charge benötigte Gesamtzeit (die "Zykluszeit") erheblich. Dies führt direkt zu einem höheren Durchsatz, wodurch Sie in der gleichen Zeit mehr Material verarbeiten können.

Überlegene Energieeffizienz

Das rotierende, geschlossene Kammerdesign minimiert den Wärmeverlust an die Umgebung. Durch die effiziente Übertragung von Energie in die Materialladung und die Vermeidung ihres Entweichens verbrauchen diese Öfen weniger Brennstoff oder Strom pro Tonne verarbeitetem Material, was die Betriebskosten senkt.

Der Kippvorteil: Kontrolle und Sicherheit gewinnen

Während die Rotation die Effizienz steigert, fügt der Kippmechanismus eine kritische Schicht von Kontrolle, Automatisierung und Sicherheit hinzu, die statische Öfen nicht bieten können. Dies ist besonders entscheidend bei Metallschmelzanwendungen.

Präzises Gießen und Kontrolle

Ein Kippofen ermöglicht es dem Bediener, geschmolzenes Metall mit hoher Präzision zu gießen, indem er den Winkel und die Geschwindigkeit des Kippvorgangs steuert. Dies minimiert Verschütten, reduziert Abfall und ermöglicht ein flexibles und genaues Füllen von Formen oder Pfannen.

Erhöhte Bedienersicherheit

Das manuelle Abziehen oder Schöpfen von geschmolzenem Material aus einem statischen Ofen gehört zu den gefährlichsten Arbeiten in einer Gießerei. Ein Kippofen mechanisiert diesen Prozess, indem er den Bediener von der unmittelbaren Gefahr von Spritzern und intensiver Hitze fernhält, was die Arbeitssicherheit drastisch verbessert.

Optimierte Automatisierung und reduzierter Arbeitsaufwand

Die Kippfunktion kann problemlos in eine automatisierte Produktionslinie integriert werden. Dies reduziert den Bedarf an manueller Arbeit während des Gießprozesses, was zu niedrigeren Arbeitskosten, verbesserter Konsistenz und weiter erhöhter Sicherheit führt.

Die Kompromisse verstehen

Obwohl die Vorteile beträchtlich sind, sind kippbare Drehrohröfen keine Universallösung. Ihre Vorteile gehen mit spezifischen Überlegungen einher, die möglicherweise nicht für jeden Betrieb geeignet sind.

Höhere anfängliche Kapitalkosten

Die mechanische Komplexität eines rotierenden und kippbaren Systems – einschließlich der Antriebsmotoren, Lager, Dichtungen und Hydrauliksteuerungen – führt zu einer deutlich höheren Anfangsinvestition im Vergleich zu einem einfachen statischen Ofen.

Erhöhter Wartungsaufwand

Mehr bewegliche Teile erfordern von Natur aus einen strengeren Wartungsplan. Die rotierenden Dichtungen, der Antriebsmechanismus und die Kippkomponenten müssen regelmäßig inspiziert und gewartet werden, um einen zuverlässigen und sicheren Betrieb zu gewährleisten, was die langfristigen Betriebskosten erhöhen kann.

Am besten geeignet für hohe Volumen

Die Effizienzgewinne eines kippbaren Drehrohrofens sind bei Hochvolumen-, halbkontinuierlichen oder Großchargenbetrieben am deutlichsten. Für sehr kleine, seltene oder hochspezialisierte Aufgaben sind die Komplexität und die Kosten möglicherweise nicht gerechtfertigt.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung zwischen einem kippbaren Drehrohrofen und einem statischen Ofen hängt ausschließlich von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Kosten pro Tonne liegt: Ein kippbarer Drehrohrofen ist die klare Wahl aufgrund seiner schnelleren Zyklen und überlegenen Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf Bedienersicherheit und Prozesskonsistenz liegt: Das automatisierte, kontrollierte Gießen eines Kippofens reduziert das Betriebsrisiko erheblich und verbessert die Reproduzierbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition für kleinere Arbeiten liegt: Ein einfacherer statischer Ofen bleibt eine praktikable, kostengünstige Option, vorausgesetzt, Sie können die Kompromisse bei Effizienz und manueller Handhabung bewältigen.

Letztendlich ist die Investition in einen kippbaren Drehrohrofen eine strategische Entscheidung, um Ihren Prozess in Bezug auf Effizienz, Sicherheit und Qualität in großem Maßstab zu optimieren.

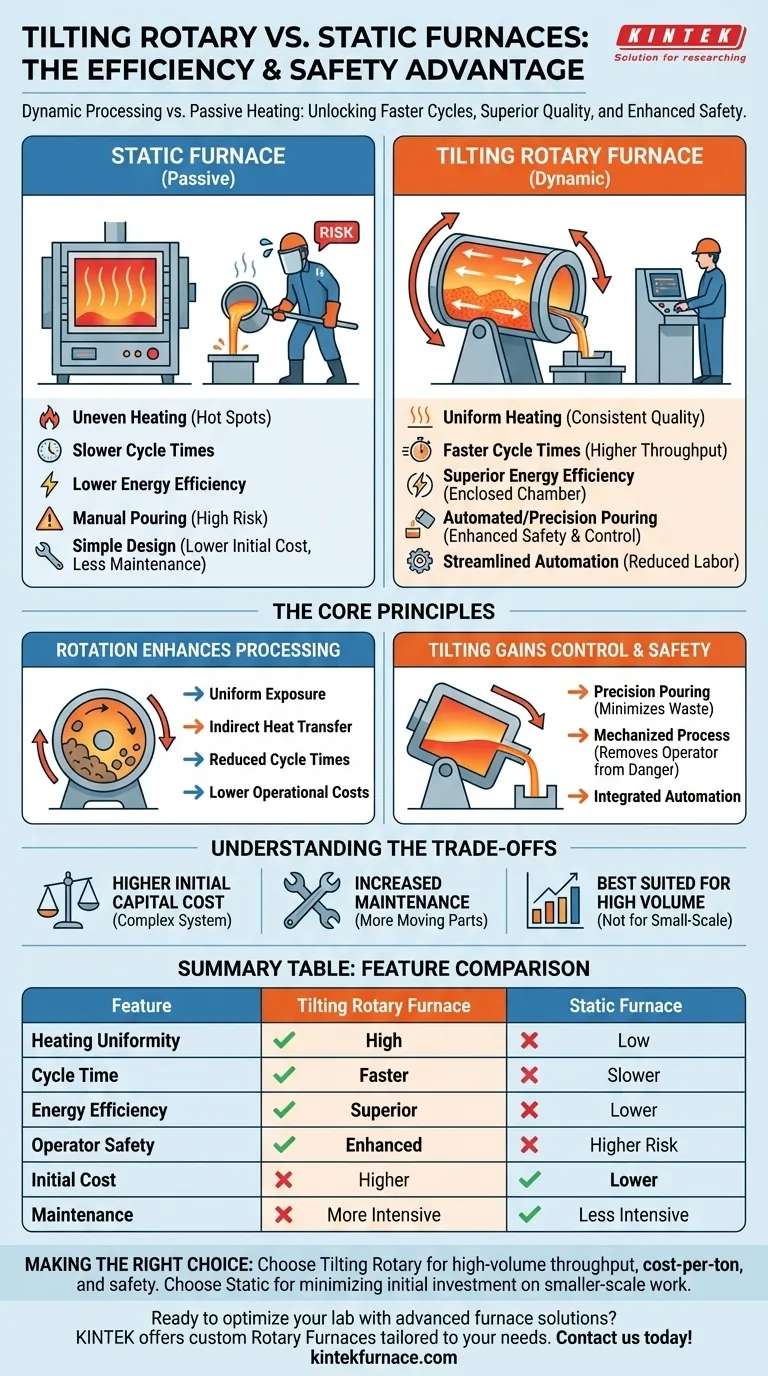

Zusammenfassungstabelle:

| Merkmal | Kippbarer Drehrohrofen | Statischer Ofen |

|---|---|---|

| Gleichmäßigkeit der Erwärmung | Hoch (aufgrund der Rotation) | Niedrig (Risiko von Hot Spots) |

| Zykluszeit | Schneller | Langsamer |

| Energieeffizienz | Überlegen | Niedriger |

| Bedienersicherheit | Erhöht (automatisiertes Gießen) | Höheres Risiko (manuelle Handhabung) |

| Anschaffungskosten | Höher | Niedriger |

| Wartung | Intensiver | Weniger intensiv |

| Am besten geeignet für | Betriebe mit hohem Volumen | Aufgaben kleineren Umfangs |

Bereit, die Effizienz und Sicherheit Ihres Labors mit fortschrittlichen Ofenlösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um Hochtemperaturöfen wie Drehrohröfen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten Ihre experimentellen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen