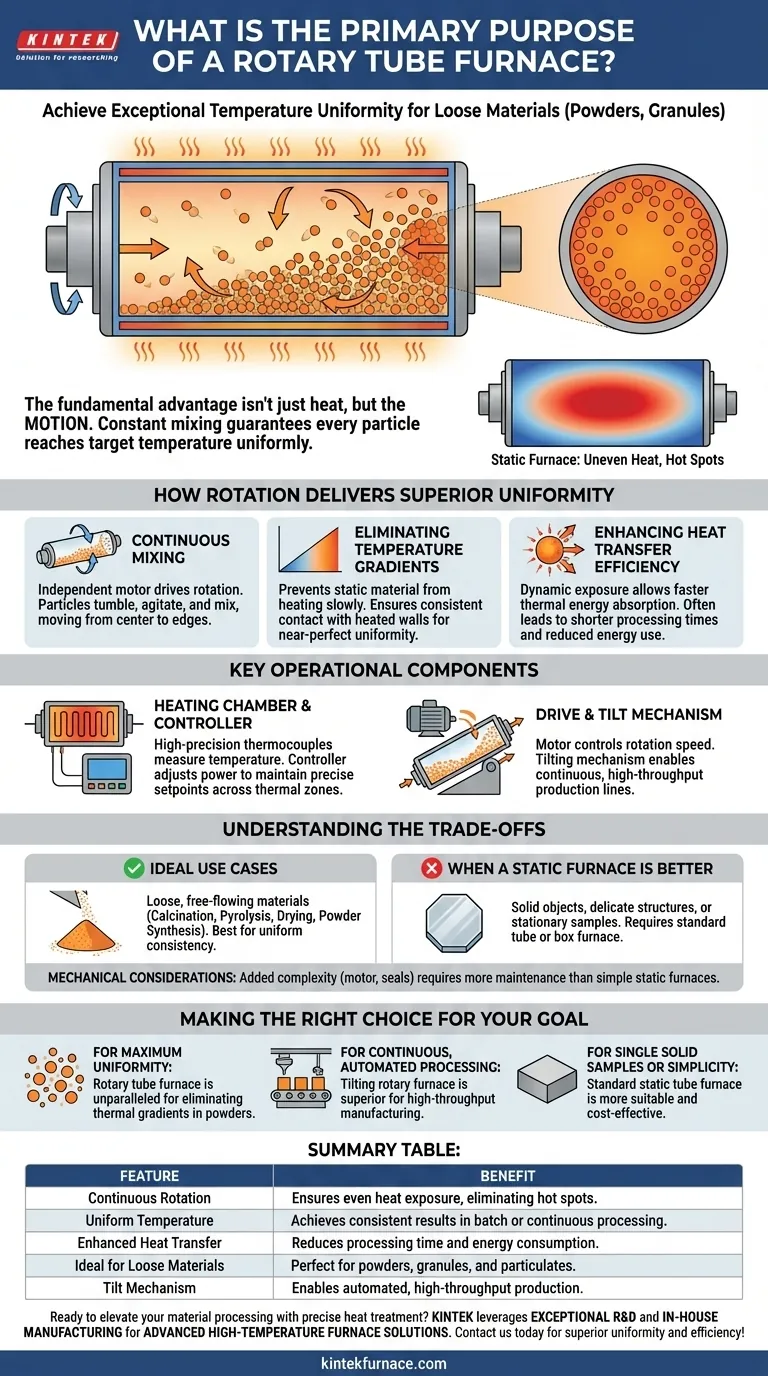

Im Kern ist ein Rotationsrohrofen für einen einzigen, entscheidenden Zweck konzipiert: eine außergewöhnliche Temperaturgleichmäßigkeit bei der Wärmebehandlung loser Materialien wie Pulver, Granulate oder anderer Partikel zu erreichen. Durch die kontinuierliche Rotation des Ofenrohrs wird sichergestellt, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist, was eine hochkonsistente physikalisch-chemische Verarbeitung im Batch- oder kontinuierlichen Betrieb ermöglicht.

Der grundlegende Vorteil eines Rotationsrohrofens ist nicht nur die Hitze, sondern die Bewegung. Im Gegensatz zu statischen Öfen, die Hot Spots erzeugen können, garantiert die ständige Mischbewegung, dass das gesamte Materialvolumen gleichmäßig die Zieltemperatur erreicht, was zu zuverlässigeren und reproduzierbareren Ergebnissen führt.

Wie Rotation überlegene Gleichmäßigkeit liefert

Das prägende Merkmal dieses Ofens ist seine Rotationsfähigkeit. Diese einfache mechanische Aktion ist der Schlüssel zu seinen einzigartigen Verarbeitungsfähigkeiten und löst Probleme, die statische Heizmethoden nicht bewältigen können.

Das Prinzip der kontinuierlichen Mischung

Ein unabhängiger Motor treibt die Rotation des kreisförmigen Ofenrohrs an. Während das Rohr rotiert, wird das lose Material im Inneren sanft gewälzt und gemischt.

Diese ständige Agitation sorgt dafür, dass Partikel aus der Mitte der Charge an die äußeren Ränder gebracht werden und umgekehrt.

Eliminierung von Temperaturgradienten

In einem statischen Ofen erwärmt sich Material, das am Boden oder in der Mitte liegt, langsamer als das Material in der Nähe der Rohrwandungen. Dies erzeugt einen Temperaturgradienten, der zu einem ungleichmäßig verarbeiteten Produkt führt.

Die Rotationsbewegung eliminiert diese Gradienten. Indem sichergestellt wird, dass jedes Partikel konstanten Kontakt mit der beheizten Rohrwand hat, wird die gesamte Probe auf einer nahezu perfekt gleichmäßigen Temperatur gehalten.

Verbesserung der Wärmeübertragungseffizienz

Die Bewegung des Materials verbessert auch die Wärmeübertragung erheblich. Diese dynamische Exposition gegenüber der Wärmequelle ermöglicht es dem Material, Wärmeenergie schneller und effizienter aufzunehmen, als es ein stationärer Haufen tun würde.

Dies führt oft zu kürzeren Verarbeitungszeiten und reduziertem Energieverbrauch bei gleichem Ergebnis.

Wichtige operative Komponenten

Ein Rotationsrohrofen integriert mehrere Systeme, um seine präzise Kontrolle über die Prozessumgebung zu erreichen. Das Verständnis dieser Komponenten verdeutlicht seine Funktionsweise.

Die Heizkammer und Steuerung

Das System verwendet hochpräzise Thermoelemente, um die Temperatur im Ofenrohr zu messen. Diese Sensoren speisen Daten an einen Temperaturregler zurück.

Der Regler passt dann die an die Heizelemente gelieferte Leistung an, um sicherzustellen, dass die Innentemperatur den programmierten Sollwerten in einer oder mehreren thermischen Zonen präzise folgt.

Der Antrieb und Kippmechanismus

Die Rotation selbst wird von einem Motor gesteuert, der oft auf eine konstante oder variable Geschwindigkeit eingestellt werden kann, um den Grad der Mischung zu kontrollieren.

Viele Industriemodelle verfügen auch über einen Kippmechanismus. Durch das Neigen des Ofens kann Material an einem Ende zugeführt und kontinuierlich durch die Heizzone transportiert werden, um am anderen Ende auszutreten, was automatisierte, durchsatzstarke Produktionslinien ermöglicht.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Rotationsrohrofen nicht die Universallösung für alle thermischen Prozesse. Sein spezialisiertes Design bringt spezifische Vorteile und Einschränkungen mit sich.

Ideale Anwendungsfälle

Dieser Ofen brilliert bei Anwendungen mit losen, frei fließenden Materialien. Häufige Anwendungen umfassen Kalzinierung, Pyrolyse, Trocknung und Synthese von pulverförmigen Materialien, bei denen die Konsistenz des Endprodukts von größter Bedeutung ist.

Wenn Sie sicherstellen müssen, dass eine Pulvercharge von oben bis unten chemisch oder physikalisch identisch ist, ist ein Rotationsrohr der ideale Werkzeug.

Wann ein statischer Ofen besser ist

Ein Rotationsrohrofen ist ungeeignet für die Verarbeitung fester Objekte, empfindlicher Strukturen oder Proben, die stationär bleiben müssen, wie z. B. beim Kristallwachstum oder beim Tempern eines Siliziumwafers.

In diesen Fällen wäre ein Standard- (nicht rotierender) Rohrofen oder ein Muffelofen die geeignete Wahl.

Mechanische Überlegungen

Die Hinzufügung eines Motors, rotierender Dichtungen und eines Antriebsmechanismus führt zu mechanischer Komplexität. Diese Komponenten erfordern mehr Wartung als ein einfacher, statischer Ofen, was ein Faktor ist, der hinsichtlich der langfristigen Betriebskosten und Zuverlässigkeit berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofentyps erfordert eine Abstimmung der Kernfunktion der Ausrüstung mit Ihrem spezifischen Verarbeitungsziel.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Gleichmäßigkeit bei Pulvern oder Granulaten liegt: Der Rotationsrohrofen ist unübertroffen bei der Eliminierung thermischer Gradienten und der Gewährleistung eines konsistenten Endprodukts.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen, automatisierten Materialverarbeitung liegt: Die Kippfähigkeit eines industriellen Rotationsrohrofens macht ihn zur überlegenen Wahl für die durchsatzstarke Fertigung.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung einer einzelnen, festen Probe liegt oder Sie eine einfachere Einrichtung benötigen: Ein Standard-Statikrohrofen ist für Ihre Anwendung besser geeignet und kostengünstiger.

Indem Sie verstehen, dass der Wert in seiner rotierenden Mischung liegt, können Sie sicher feststellen, ob ein Rotationsrohrofen das richtige Werkzeug ist, um Ihre Verarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontinuierliche Rotation | Gewährleistet gleichmäßige Wärmeeinwirkung für alle Partikel, eliminiert Hot Spots |

| Gleichmäßige Temperatur | Erzielt konsistente Ergebnisse im Batch- oder kontinuierlichen Betrieb |

| Verbesserte Wärmeübertragung | Reduziert Verarbeitungszeit und Energieverbrauch |

| Ideal für lose Materialien | Perfekt für Pulver, Granulate und Partikel |

| Kippmechanismus | Ermöglicht automatisierte, durchsatzstarke Produktionslinien |

Bereit, Ihre Materialverarbeitung mit präziser Wärmebehandlung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Rotationsrohröfen, Teil einer vielfältigen Produktpalette, die Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme umfasst, sind für überragende Gleichmäßigkeit und Effizienz konzipiert. Mit starken tiefgreifenden Anpassungsmöglichkeiten können wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors optimieren und zuverlässige, reproduzierbare Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen