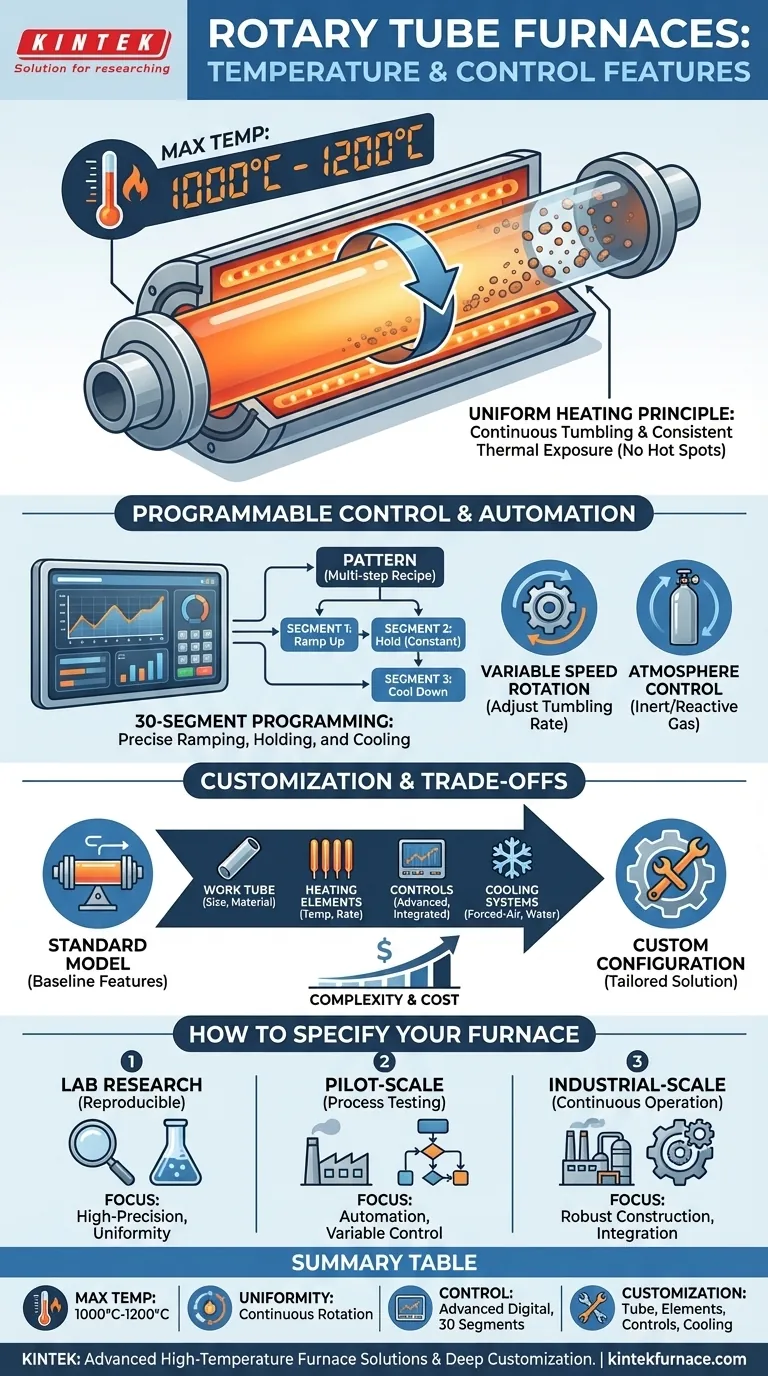

Im Kern bieten Drehrohröfen Hochtemperatur-Verarbeitungsfähigkeiten, typischerweise erreichen sie maximal 1000°C bis 1200°C, abhängig vom Material des Arbeitsrohres. Diese thermische Kapazität wird durch fortschrittliche digitale Steuerungen geregelt, die eine präzise Temperaturregelung gewährleisten und hochspezifische, programmierbare Heiz- und Kühlzyklen für eine gleichmäßige Materialverarbeitung ermöglichen.

Der wahre Wert eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seiner Kapazität für dynamisches, gleichmäßiges Erhitzen. Die Kombination aus physischer Rotation und programmierbarer Steuerung ermöglicht eine außergewöhnlich konsistente und wiederholbare thermische Behandlung von losen oder pulverförmigen Materialien.

Analyse der thermischen Fähigkeiten

Um zu verstehen, ob ein Drehrohrofen Ihren Anforderungen entspricht, müssen Sie zunächst seine thermischen Kernkomponenten und deren Zusammenwirken analysieren.

Maximale Betriebstemperatur

Die Spitzentemperatur des Ofens ist grundlegend durch seine Konstruktion begrenzt, hauptsächlich durch das Material des Arbeitsrohres. Gängige Optionen sind Rohre aus Edelstahl oder Quarz, die im Allgemeinen eine maximale Betriebstemperatur zwischen 1000°C und 1200°C ermöglichen.

Das Prinzip der gleichmäßigen Erwärmung

Ein wesentlicher Vorteil dieses Ofentyps ist seine Fähigkeit, eine außergewöhnlich gleichmäßige Erwärmung zu liefern. Das zylindrische Design und die konstante, langsame Rotation des Rohres stellen sicher, dass das Material im Inneren kontinuierlich gewälzt wird. Diese dynamische Bewegung verhindert Hotspots und gewährleistet, dass die gesamte Probe den gleichen Temperaturbedingungen ausgesetzt ist, was für konsistente Ergebnisse entscheidend ist.

Die Rolle fortschrittlicher digitaler Steuerungen

Moderne Drehrohröfen sind mit intelligenten oder automatisierten Steuerungssystemen ausgestattet. Diese digitalen Steuerungen sind das Gehirn des Betriebs und verwalten präzise Temperatur, Heizraten und Haltezeiten. Dieses Maß an Automatisierung vereinfacht den Betrieb und reduziert das Risiko menschlicher Fehler erheblich.

Prozesse mit programmierbarer Steuerung meistern

Die leistungsfähigste Funktion dieser Öfen ist die Möglichkeit, komplexe thermische Profile zu programmieren. Dies geht über das einfache Erhitzen hinaus und ermöglicht die Ausführung eines präzisen, mehrstufigen Rezepts.

Verständnis von Segmenten und Mustern

Viele Steuerungen bieten eine 30-Segment-Programmierung, oft in zwei Mustern mit jeweils 15 Segmenten angeordnet. Ein „Segment“ ist ein einzelner Schritt in Ihrem thermischen Prozess, wie z.B. das Erhöhen der Temperatur mit einer bestimmten Rate, das Halten bei einer konstanten Temperatur für eine festgelegte Dauer oder das Abkühlen.

Ein „Muster“ ist eine Abfolge dieser Segmente, die einen vollständigen Prozesszyklus bildet. Diese Programmierbarkeit ermöglicht es Ihnen, hochgradig angepasste Heiz-, Konstanttemperatur- und Kühlprozesse zu entwerfen und zu automatisieren, die auf die spezifischen Anforderungen Ihres Materials zugeschnitten sind.

Integration von Drehzahl- und Atmosphärenkontrolle

Effektive thermische Verarbeitung ist mehr als nur Temperatur. Viele Öfen integrieren weitere kritische Steuerungen:

- Variable Drehzahlregelung: Die DC-Drehzahlregelung ermöglicht es Ihnen, die Umwälzgeschwindigkeit des Materials anzupassen. Dies kann entscheidend sein, um die Wärmeübertragung zu optimieren und Material degradation zu verhindern.

- Atmosphärenkontrolle: Für empfindliche Prozesse ist die Möglichkeit, eine inerte oder reaktive Gasatmosphäre im Rohr einzuführen und zu steuern, unerlässlich. Dies ist oft als kundenspezifische Funktion verfügbar.

Anpassung und Kompromisse verstehen

Während Standardmodelle verfügbar sind, liegt die wahre Stärke von Drehrohröfen oft in ihrer Anpassungsfähigkeit an spezifische Anwendungen.

Standard- vs. kundenspezifische Konfigurationen

Standardöfen bieten eine Grundausstattung an Funktionen, aber viele Forschungs- und Industrieprozesse haben einzigartige Anforderungen, die eine maßgeschneiderte Lösung erfordern. Durch die Anpassung können Sie ein Werkzeug bauen, das genau Ihren Zielen entspricht.

Schlüsselbereiche für die Anpassung

Nahezu jeder Aspekt des Ofens kann an spezifische Bedürfnisse angepasst werden. Häufige Anpassungen umfassen:

- Arbeitsrohr: Anpassungen an Größe, Form und Material.

- Heizelemente: Auswahl basierend auf der erforderlichen Temperatur und den Aufheizraten.

- Steuerungen: Aufrüstung von Steuerungen oder deren Integration in andere Laborsysteme.

- Kühlsysteme: Hinzufügen von Zwangsluft- oder Wasserkühlsystemen für schnellere Zykluszeiten.

Die Auswirkungen auf Komplexität und Kosten

Es ist wichtig zu erkennen, dass jede Anpassung eine zusätzliche Schicht an Komplexität und Kosten für das System mit sich bringt. Während ein hochgradig maßgeschneiderter Ofen überragende Ergebnisse liefern kann, erfordert er ein klares Verständnis Ihrer Prozessparameter, um die Investition zu rechtfertigen.

Wie Sie den richtigen Ofen für Ihr Ziel spezifizieren

Lassen Sie sich bei der Auswahl und Anpassung von Ihrem primären Ziel leiten.

- Wenn Ihr Hauptaugenmerk auf reproduzierbarer Laborforschung liegt: Priorisieren Sie eine hochpräzise programmierbare Steuerung mit Multisegment-Fähigkeiten und stellen Sie sicher, dass das System Temperaturgleichmäßigkeit gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Produktion im Pilotmaßstab liegt: Konzentrieren Sie sich auf Automatisierungsfunktionen, variable Drehzahlregelung und die Option zur Atmosphärenkontrolle, um Prozessvariablen zu testen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Verarbeitung liegt: Betonen Sie eine robuste Konstruktion für den Dauerbetrieb, eine umfassende Anpassung aller Parameter und die Integration in betriebsweite Steuerungssysteme.

Letztendlich geht es bei der Auswahl des richtigen Drehrohrofens darum, seine Steuerungspräzision an die spezifischen Anforderungen Ihres thermischen Prozesses anzupassen.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Max. Temperatur | 1000°C bis 1200°C, je nach Arbeitsrohrmaterial |

| Heizgleichmäßigkeit | Gewährleistet durch zylindrisches Design und konstante Rotation zur Vermeidung von Hotspots |

| Steuerungssysteme | Fortschrittliche digitale Steuerungen mit programmierbaren Segmenten (z.B. 30 Segmente) |

| Programmierbarkeit | Unterstützt mehrstufige thermische Profile zum Heizen, Halten und Kühlen |

| Zusätzliche Steuerungen | Variable Drehzahlregelung und Atmosphärenkontrolle für optimierte Verarbeitung |

| Anpassung | Optionen für Arbeitsrohr, Heizelemente, Steuerungen und Kühlsysteme |

Bereit, die thermische Verarbeitung Ihres Labors mit einem maßgeschneiderten Drehrohrofen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung mit zuverlässigen, leistungsstarken Geräten optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle