In der Metallurgie sind indirekt befeuerte Drehrohöfen für die hochreine thermische Verarbeitung unerlässlich. Sie schaffen eine hochkontrollierte Umgebung, um spezifische chemische und physikalische Veränderungen in Materialien auszulösen, ohne das Risiko einer Kontamination durch Verbrennungsgase. Dies macht sie unverzichtbar für Prozesse wie die Kalzinierung, das Rösten und das Agglomerieren empfindlicher Erze, Konzentrate und recycelter Metalle, bei denen die Qualität des Endprodukts von größter Bedeutung ist.

Der Kernwert eines indirekt befeuerten Ofens liegt in seinem Design: Er isoliert das Prozessmaterial vollständig von der Wärmequelle. Diese Trennung bietet eine unübertroffene Kontrolle über die Prozessatmosphäre und ermöglicht hochreine Ergebnisse, die in direkt befeuerten Systemen nicht zu erzielen wären, wenn auch zu höheren Betriebskosten.

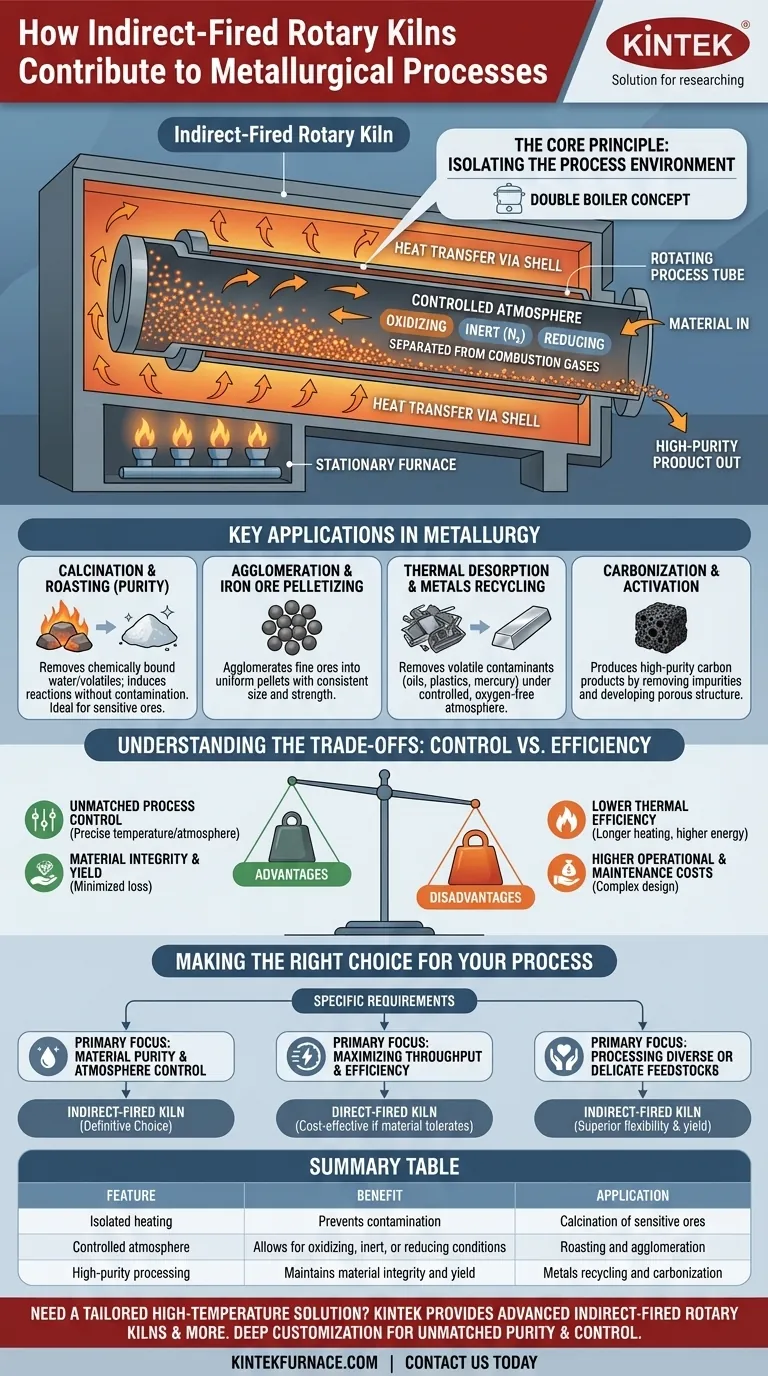

Das Kernprinzip: Isolierung der Prozessumgebung

Die einzigartigen Fähigkeiten eines indirekt befeuerten Ofens leiten sich direkt aus seinem grundlegenden Aufbau ab, der Kontrolle und Reinheit über alles andere stellt.

Das Doppelkochtopf-Konzept

Stellen Sie sich einen indirekten Ofen wie einen Wasserbadkocher in der Küche vor. Anstatt eine empfindliche Substanz wie Schokolade direkt zu befeuern, erhitzen Sie ein umgebendes Medium (Wasser), um eine sanfte, gleichmäßige Wärme zuzuführen.

Ein indirekter Ofen funktioniert genauso. Das rotierende Prozessrohr, das das Material enthält, ist in einem größeren, stationären Ofen eingeschlossen. Brenner erhitzen den Ofen, und diese Wärme wird durch die Wandung des rotierenden Rohrs auf das Material im Inneren übertragen.

Material- und Atmosphärentrennung

Dieses Design ist der Schlüssel. Die Verbrennungsgase der Brenner kommen niemals mit dem Prozessmaterial in Kontakt.

Diese Trennung ermöglicht eine vollständig unabhängige und kontrollierte Atmosphäre im Inneren des Ofens. Die innere Umgebung kann oxidierend, inert (z. B. unter Verwendung von Stickstoff) oder reduzierend sein, abhängig von der spezifischen erforderlichen metallurgischen Reaktion.

Schlüsselanwendungen in der Metallurgie

Diese präzise Kontrolle macht indirekte Öfen einzigartig geeignet für mehrere kritische metallurgische Prozesse, bei denen die Produktintegrität nicht verhandelbar ist.

Kalzinierung und Röstung für Reinheit

Die Kalzinierung nutzt Wärme, um chemisch gebundenes Wasser oder flüchtige Bestandteile zu entfernen, während das Rösten spezifische chemische Reaktionen auslöst. In einem indirekten Ofen können diese Prozesse ablaufen, ohne Verunreinigungen durch die Brennstoffverbrennung einzubringen.

Dies ist entscheidend bei der Verarbeitung von Materialien wie Bauxit oder anderen empfindlichen Mineralerzen, bei denen selbst Spurenkontaminanten die Qualität des Endmetalls beeinträchtigen können.

Agglomeration und Eisenerzpelletierung

Indirekte Öfen werden verwendet, um fein gemahlenes Erz zu gleichmäßigen Pellets zu agglomerieren. Das kontrollierte Temperaturprofil stellt sicher, dass die Pellets eine gleichmäßige Größe und Festigkeit aufweisen, was für die effiziente Handhabung, den Transport und die nachgeschaltete Verarbeitung in einem Hochofen unerlässlich ist.

Thermische Desorption und Metallrecycling

Beim Recycling von Materialien sind indirekte Öfen hervorragend geeignet, um durch Wärme flüchtige Verunreinigungen wie Öle, Kunststoffe oder Quecksilber aus Metallschrott auszutreiben. Die kontrollierte, sauerstofffreie Atmosphäre verhindert die Oxidation der Metalle und gewährleistet gleichzeitig, dass die Verunreinigungen sicher und effektiv entfernt werden.

Verkohlung und Aktivierung

Diese Öfen werden auch zur Herstellung hochreiner Kohlenstoffprodukte, wie Aktivkohle, verwendet. Durch sorgfältige Kontrolle der Temperatur und der inerten Atmosphäre werden kohlenstoffhaltige Materialien verarbeitet, um Verunreinigungen zu entfernen und eine hochporöse Struktur zu entwickeln, die für Anwendungen in der Reinigung und chemischen Verarbeitung entscheidend ist.

Abwägungen verstehen: Kontrolle vs. Effizienz

Die Entscheidung für einen indirekt befeuerten Ofen beinhaltet einen klaren Kompromiss. Sie gewinnen überlegene Kontrolle und Reinheit auf Kosten der thermischen Effizienz und der Kosten.

Vorteil: Unübertroffene Prozesskontrolle

Die Fähigkeit, die genaue Temperatur und die atmosphärische Zusammensetzung im Ofen zu bestimmen, ist der größte Vorteil. Dies ermöglicht die Herstellung hochspezialisierter, hochreiner Materialien, die strengen Spezifikationen entsprechen.

Vorteil: Materialintegrität und Ausbeute

Da das Material keinen Kontakt mit schnell fließenden Verbrennungsgasen hat, wird der Produktverlust minimiert. Empfindliche oder feine Materialien werden nicht durch den Abgasstrom mitgerissen, was eine höhere Prozessausbeute gewährleistet.

Nachteil: Geringere thermische Effizienz

Die indirekte Erwärmung des Materials – durch die Ofenwand – ist von Natur aus weniger effizient als die direkte Wärmeübertragung. Dies führt im Vergleich zu einem direkt befeuerten Ofen ähnlicher Größe zu längeren Aufheizzeiten und einem höheren Energieverbrauch.

Nachteil: Höhere Betriebs- und Wartungskosten

Die Bauweise mit dem „Ofen im Ofen“ ist mechanisch komplexer. Sie umfasst zusätzliche Komponenten wie den äußeren Ofen, spezielle Dichtungen und Brennersysteme, was zu höheren Anfangsinvestitionen und laufenden Wartungsanforderungen führt.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen indirekt befeuerten Ofen sollte von den spezifischen Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit und der präzisen Atmosphärenkontrolle liegt: Der indirekt befeuerte Ofen ist die definitive Wahl für empfindliche Materialien, bei denen Kontaminationen nicht akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Energieeffizienz liegt: Ein direkt befeuerter Ofen ist oft kostengünstiger, vorausgesetzt, das Material verträgt den direkten Kontakt mit Verbrennungsgasen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder empfindlicher Einsatzstoffe liegt: Die sanfte Erwärmung und die geschlossene Umgebung eines indirekten Ofens bieten eine überlegene Flexibilität und Materialausbeute.

Letztendlich ist der indirekt befeuerte Drehrohrofen ein Spezialwerkzeug, das dann gewählt wird, wenn die Präzision der Prozessumgebung wichtiger ist als die reinen Energiekosten.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Anwendung |

|---|---|---|

| Isolierte Beheizung | Verhindert Kontamination durch Verbrennungsgase | Kalzinierung empfindlicher Erze |

| Kontrollierte Atmosphäre | Ermöglicht oxidierende, inerte oder reduzierende Bedingungen | Rösten und Agglomerieren |

| Hochreine Verarbeitung | Erhält Materialintegrität und Ausbeute | Metallrecycling und Verkohlung |

| Geringere thermische Effizienz | Höherer Energieverbrauch, aber überlegene Kontrolle | Spezialisierte metallurgische Prozesse |

Benötigen Sie eine maßgeschneiderte Hochtemperaturlösung für Ihre metallurgischen Prozesse? KINTEK nutzt außergewöhnliche F&E-Leistungen und die eigene Fertigung, um fortschrittliche indirekt befeuerte Drehrohöfen und andere Ofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten die präzise Handhabung einzigartiger experimenteller Anforderungen und liefern unübertroffene Reinheit und Kontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung für überlegene Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate