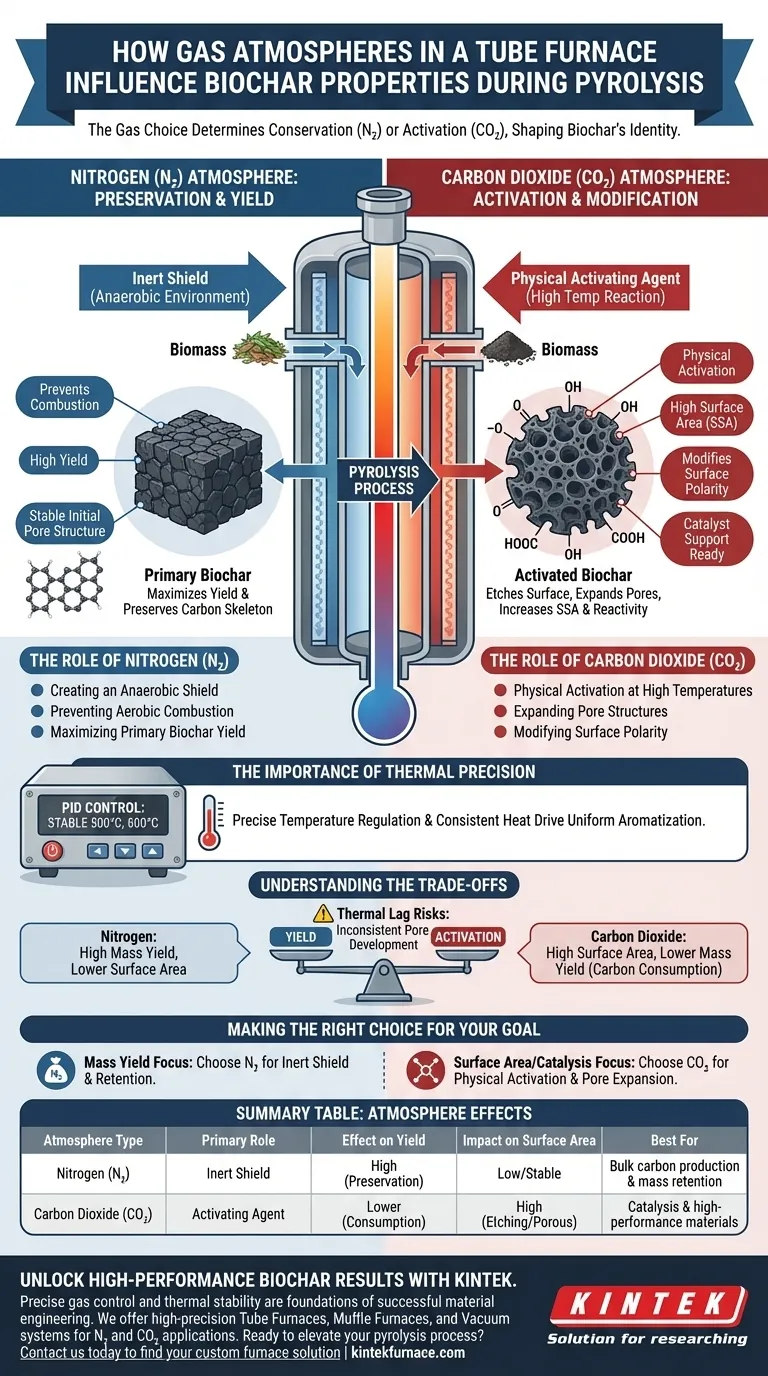

Die für einen Röhrenofen gewählte Gasatmosphäre bestimmt die grundlegende chemische und physikalische Identität der entstehenden Biokohle. Insbesondere die Wahl zwischen Stickstoff und Kohlendioxid bestimmt, ob sich der Prozess auf Erhaltung oder Aktivierung konzentriert. Stickstoff schafft eine schützende, inerte Umgebung, die den Ertrag maximiert, während Kohlendioxid die Kohlenstoffstruktur aktiv modifiziert, um die Oberfläche und die chemische Reaktivität erheblich zu erhöhen.

Durch die Manipulation der Gasatmosphäre verlagern Sie den Pyrolyseprozess von der einfachen Karbonisierung zur fortgeschrittenen Materialtechnik. Stickstoff bewahrt das Kohlenstoffgerüst für hohe Ausbeuten, während Kohlendioxid die Oberfläche angreift, um die Porosität und funktionellen Gruppen zu erzeugen, die für Hochleistungsanwendungen wie die Katalyse erforderlich sind.

Die Rolle von Stickstoff ($N_2$): Erhaltung und Ertrag

Schaffung eines anaeroben Schildes

Hochreiner Stickstoff fungiert hauptsächlich als inertes Schutzgas. Seine Anwesenheit gewährleistet eine streng anaerobe Umgebung im Röhrenofen.

Verhinderung von aerober Verbrennung

Durch die Verdrängung von Sauerstoff verhindert Stickstoff, dass die Biomasse während des Erhitzens einer aeroben Verbrennung unterliegt. Dies ist entscheidend, um sicherzustellen, dass die Biomasse vollständig karbonisiert und nicht zu Asche verbrannt wird.

Maximierung des primären Biokohle-Ertrags

Da Stickstoff bei Standard-Pyrolysetemperaturen nicht chemisch mit der Biomasse reagiert, bewahrt er die Kohlenstoffmasse. Dies führt zu einem hohen Ertrag an "primärer Biokohle" mit einer stabilen, anfänglichen Porenstruktur.

Die Rolle von Kohlendioxid ($CO_2$): Aktivierung und Modifikation

Physikalische Aktivierung bei hohen Temperaturen

Im Gegensatz zu Stickstoff wirkt Kohlendioxid bei hohen Temperaturen als physikalisches Aktivierungsmittel. Es gelangt in den Ofen, nicht um das Material zu schützen, sondern um es zu transformieren.

Erweiterung von Porenstrukturen

$CO_2$ reagiert mit der Biokohleoberfläche und "ätzt" den Kohlenstoff effektiv. Diese Reaktion erweitert die Porenstruktur, was zu einer dramatischen Erhöhung der spezifischen Oberfläche (SSA) führt.

Modifikation der Oberflächenpolarität

Die Wechselwirkung zwischen $CO_2$ und der Kohlenstoffmatrix erleichtert die Bildung von sauerstoffhaltigen funktionellen Gruppen. Dies verändert die Polarität der Biokohle, macht sie chemisch aktiver und besser geeignet für den Einsatz als Katalysatorträger.

Die Bedeutung der thermischen Präzision

Präzise Temperaturregelung

Die Gasatmosphäre hängt von der Fähigkeit des Ofens ab, präzise thermische Bedingungen aufrechtzuerhalten. Fortschrittliche Röhrenöfen verwenden PID-Regelsysteme, um bestimmte Temperaturen (z. B. 500 °C oder 600 °C) einzuhalten.

Auswirkungen auf die Aromatisierung

Diese stabile thermische Umgebung, kombiniert mit dem gewählten Gas, treibt den Grad der Aromatisierung voran. Eine gleichmäßige Erwärmung stellt sicher, dass sich die chemischen Oberflächeneigenschaften über die gesamte Charge hinweg gleichmäßig entwickeln.

Verständnis der Kompromisse

Ertrag vs. Oberfläche

Es gibt einen inhärenten Kompromiss zwischen Ertrag und Aktivierung. Stickstoff gewährleistet den höchsten Massenertrag, führt aber zu Biokohle mit geringerer Oberfläche und geringerer Reaktivität.

Verbrauch bei der Aktivierung

Umgekehrt geht die Verwendung von Kohlendioxid zur Erhöhung der Oberfläche auf Kosten der Kohlenstoffmasse. Der Aktivierungsprozess verbraucht physisch Teile der Kohlenstoffstruktur, um Poren zu erzeugen, was zu einem geringeren Gesamtertrag führt.

Risiken durch thermische Trägheit

Obwohl Hochleistungsisolierungen schnelle Aufheizraten (ca. 60 °C/min) ermöglichen, ist eine präzise Steuerung unerlässlich. Wenn die Temperatur schwankt, wird die Wechselwirkung zwischen dem Gas und der Biokohle unvorhersehbar, was zu einer inkonsistenten Porenentwicklung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Atmosphäre auszuwählen, müssen Sie den Verwendungszweck Ihrer Biokohle definieren.

- Wenn Ihr Hauptaugenmerk auf dem Massenertrag liegt: Wählen Sie eine Stickstoff ($N_2$)-Atmosphäre, um einen inerten Schild zu schaffen, der die Kohlenstoffrückhaltung und strukturelle Stabilität maximiert.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (SSA) oder der Katalyse liegt: Wählen Sie eine Kohlendioxid ($CO_2$)-Atmosphäre, um das Material physikalisch zu aktivieren, Porenstrukturen zu erweitern und Sauerstoff-Funktionsgruppen zu erhöhen.

Die Gasatmosphäre ist nicht nur eine Hintergrundbedingung; sie ist ein aktives Werkzeug, das bestimmt, ob Sie ein Massenkohlenstoffprodukt oder ein Hochleistungschemikalienmaterial herstellen.

Zusammenfassungstabelle:

| Atmosphärentyp | Hauptfunktion | Auswirkung auf den Ertrag | Auswirkung auf die Oberfläche | Am besten geeignet für |

|---|---|---|---|---|

| Stickstoff (N2) | Inertschild | Hoch (Erhaltung) | Niedrig/Stabil | Massenproduktion von Kohlenstoff & Masserückhaltung |

| Kohlendioxid (CO2) | Aktivierungsmittel | Niedriger (Verbrauch) | Hoch (Ätzend/Porös) | Katalyse & Hochleistungsmaterialien |

Erzielen Sie Hochleistungs-Biokohle-Ergebnisse mit KINTEK

Präzise Gassteuerung und thermische Stabilität sind die Grundlagen für erfolgreiche Materialtechnik. Bei KINTEK verstehen wir, dass Ihre Forschung exakte Standards erfordert. Mit Unterstützung von F&E und Fertigungsexperten bieten wir hochpräzise Röhrenöfen, Muffelöfen und Vakuumsysteme an, die für die einfache Handhabung komplexer Gasatmosphären wie $N_2$ und $CO_2$ ausgelegt sind.

Ob Sie Ihren Kohlenstoffertrag maximieren oder fortschrittliche poröse Strukturen für die Katalyse entwickeln müssen, unsere anpassbaren Laboreinbauten-Hochtemperaturöfen bieten die PID-gesteuerte Genauigkeit, die Sie für Ihren Erfolg benötigen.

Bereit, Ihren Pyrolyseprozess zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Huiying Zhang, Weifeng Chen. Roles of biochars’ properties in their water-holding capacity and bound water evaporation: quantitative importance and controlling mechanism. DOI: 10.1007/s42773-024-00317-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist ein Kammerofen mit kontrollierter Atmosphäre? Meistern Sie die kontrollierte Hitze für die Materialbearbeitung

- Warum ist ein Argonfluss-System für das Ausglühen von Epsilon-Fe2O3 notwendig? Schutz der magnetischen Reinheit & Verhinderung von Oxidation.

- Warum muss die Karbonisierung von kaffee-basierten Bio-Adsorbentien in einem Stickstoffofen durchgeführt werden? Expertenratgeber

- Warum ist eine oxidierende Atmosphäre für die Festkörpersynthese von NCM90 notwendig? Kontrolle der Nickeloxidation und Gitterreinheit

- Welche Materialien sind mit Niedervakuum-Atmosphärenöfen kompatibel? Ideal für kostengünstige Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Warum ist ein Ofen mit kontrollierter Atmosphäre für das Entbindern von 316L erforderlich? Gewährleistung der strukturellen Integrität & Null Risse

- Wie funktioniert ein Oxidations-Reduktions-Ofen beim Recycling von Wolfram? Leitfaden zur Experten-Materialrückgewinnung