Grundsätzlich sind chemische Gasphasenabscheidungs-(CVD)-Beschichtungen in nahezu jeder Leistungskategorie aufgespritzten Polytetrafluorethylen-(PTFE)-Beschichtungen überlegen. CVD bietet eine perfekt gleichmäßige, porenfreie Schicht, die jede Oberfläche eines Bauteils unabhängig von seiner Komplexität bedeckt, während aufgespritztes PTFE eine Sichtlinienanwendung ist, die keine komplexen Geometrien schützen kann. Darüber hinaus bieten CVD-Polymerbeschichtungen eine höhere Temperaturstabilität und sind frei von den in PTFE enthaltenen toxischen PFAS-Chemikalien.

Der Kernunterschied ist nicht nur das Material, sondern die Auftragungsmethode. CVD "wachsen" eine Beschichtung aus einem Gas, was eine vollständige und gleichmäßige Abdeckung gewährleistet, während aufgespritztes PTFE eine flüssige Farbanwendung ist, die naturgemäß begrenzt und weniger konsistent ist.

Der grundlegende Unterschied: Die Auftragungsmethode

Um den großen Leistungsunterschied zu verstehen, müssen Sie zunächst verstehen, wie jede Beschichtung aufgetragen wird. Die Methode bestimmt das Ergebnis.

CVD: Abscheidung aus der Gasphase

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Teil in eine Vakuumkammer gelegt wird. Ein fester Rohstoff, bekannt als Dimer, wird zu einem Gas erhitzt.

Dieses Gas wird dann pyrolysiert oder mit Wärme gespalten, um reaktive Monomere zu erzeugen. Diese gasförmigen Monomere gelangen bei Raumtemperatur in die Abscheidungskammer und polymerisieren direkt auf jeder exponierten Oberfläche, wobei ein ultradünner, perfekt konformer Film "wächst".

Stellen Sie es sich wie Reif vor, der sich an einem kalten Morgen auf einer Fensterscheibe bildet – er bedeckt jede einzelne Kurve und Unebenheit mit absoluter Gleichmäßigkeit.

Aufgespritztes PTFE: Auftragung einer Flüssigkeit

Aufgespritztes PTFE wird ähnlich wie normale Farbe aufgetragen. Flüssige PTFE-Dispersionen werden zerstäubt und auf eine Oberfläche gesprüht.

Diese Methode ist vollständig sichtlinienbasiert, was bedeutet, dass die Beschichtung nur an Oberflächen haften kann, die sich direkt im Weg der Sprühdüse befinden. Bereiche im Schatten, in engen Spalten oder unter Bauteilen erhalten wenig bis gar keine Beschichtung.

Der flüssige Träger muss dann ausgebacken werden, was zu Inkonsistenzen in Dicke und Dichte führen kann und möglicherweise nicht für hitzeempfindliche Bauteile geeignet ist.

Leistungsmerkmale jeder Methode

Die Unterschiede in der Anwendung führen zu entscheidenden Unterschieden in Leistung, Zuverlässigkeit und Bauteilintegrität.

Abdeckung und Konformität

CVD-Beschichtungen bieten eine wirklich konforme Schicht. Das bedeutet, dass die Beschichtungsdicke auf flachen Oberflächen, scharfen Kanten und sogar tief im Inneren komplexer innerer Geometrien oder Spalten perfekt gleichmäßig ist. Dies gewährleistet eine vollständige, porenfreie Einkapselung.

Aufgespritztes PTFE hingegen leidet unter Brückenbildung, Ansammlungen in Ecken und Ausdünnung an scharfen Kanten. Es kann nicht in komplexe Geometrien eindringen, wodurch kritische Bereiche völlig ungeschützt bleiben.

Haftung und Haltbarkeit

Da CVD-Beschichtungen auf molekularer Ebene gebildet werden, erzeugen sie eine extrem starke Bindung zum Substrat. Der resultierende Film ist flexibel, langlebig und sehr widerstandsfähig gegen Delamination oder Rissbildung.

Aufgespritzte Beschichtungen basieren auf einer mechanischen Bindung, die schwächer und anfälliger für Absplittern, Abblättern und Abplatzen ist, insbesondere unter physikalischer Beanspruchung oder thermischem Zyklus.

Materialintegrität und Sicherheit

CVD-Polymerbeschichtungen sind außergewöhnlich rein und dicht und bieten eine überragende Barriere gegen Feuchtigkeit und Chemikalien. Entscheidend ist, dass sie PFAS-frei sind.

PTFE ist ein Mitglied der PFAS-Familie der „Ewigkeitschemikalien“, die zunehmender behördlicher Kontrolle unterliegen und als hartnäckige Umwelt- und Gesundheitsrisiken bekannt sind.

Die Kompromisse verstehen

Obwohl CVD eine überlegene technische Leistung bietet, hängt die Wahl von den spezifischen Anforderungen der Anwendung ab.

Wann aufgespritztes PTFE ausreichen könnte

Für einfache, unkritische Anwendungen auf flachen, leicht zugänglichen Oberflächen, bei denen die Kosten der Haupttreiber sind, kann eine Sprühbeschichtung ausreichend sein. Wenn Sie lediglich eine grundlegende, reibungsarme Oberfläche auf einer einfachen Form benötigen und ein vollständiger Schutz nicht erforderlich ist, können die geringeren Auftragungskosten attraktiv sein.

Die Investition in CVD

Der CVD-Prozess ist komplexer und erfordert spezielle Vakuumabscheidungsanlagen. Dies führt typischerweise zu höheren Kosten und längeren Lieferzeiten im Vergleich zum Sprühen. Für hochwertige, kritische Komponenten, bei denen ein Ausfall keine Option ist – wie z. B. in medizinischen Geräten, der Luft- und Raumfahrt oder der Elektronik – sind diese Kosten jedoch eine Investition in Zuverlässigkeit und Leistung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den Leistungsanforderungen und der langfristigen Zuverlässigkeit Ihres Produkts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Schutz komplexer, hochwertiger Komponenten liegt: Wählen Sie CVD für seine vollständige, porenfreie konforme Beschichtung, die umfassenden Schutz garantiert.

- Wenn Ihr Hauptaugenmerk auf Leistung in rauen Umgebungen liegt: Wählen Sie CVD für seine überlegene Temperaturstabilität, Flexibilität und robusten Barriereeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Vorschriften und Sicherheit liegt: Wählen Sie PFAS-freie CVD-Beschichtungen, um die Gesundheits-, Umwelt- und Geschäftsrisiken im Zusammenhang mit PTFE zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Beschichtung für eine einfache, unkritische Oberfläche liegt: Aufgespritztes PTFE kann eine praktikable Option sein, vorausgesetzt, Sie akzeptieren seine Grenzen in Bezug auf Abdeckung und Haltbarkeit vollständig.

Letztendlich ist das Verständnis des Kernprozesses – Gasphasenabscheidung versus Flüssigkeitsstrahl – der Schlüssel zur Auswahl einer Beschichtung, die langfristige Leistung und Zuverlässigkeit gewährleistet.

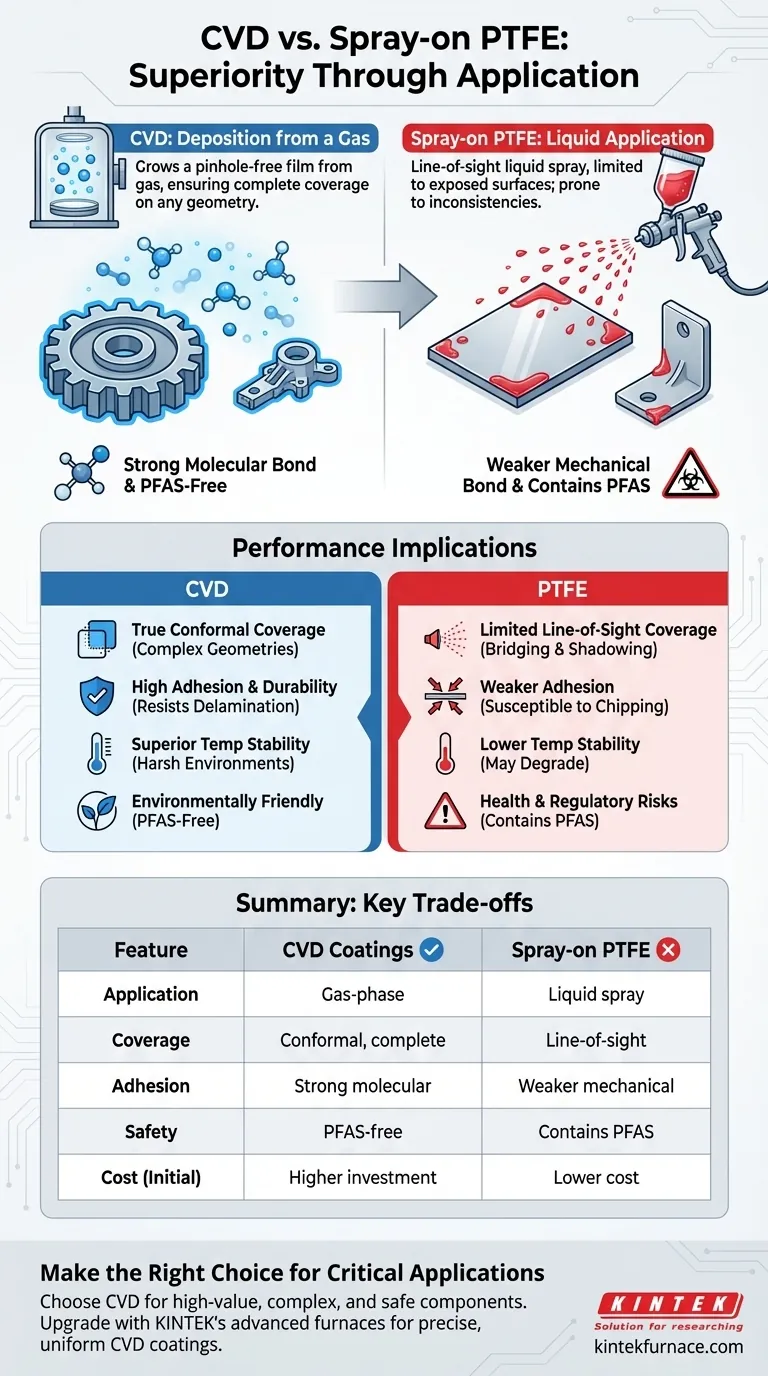

Zusammenfassungstabelle:

| Merkmal | CVD-Beschichtungen | Aufgespritzte PTFE-Beschichtungen |

|---|---|---|

| Applikationsmethode | Gasphasenabscheidung für gleichmäßige Abdeckung | Sichtlinien-Flüssigkeitsspray |

| Abdeckung | Konform, porenfrei auf komplexen Geometrien | Beschränkt auf exponierte Oberflächen, anfällig für Inkonsistenzen |

| Haftung | Starke molekulare Bindung, langlebig und flexibel | Schwächere mechanische Bindung, anfällig für Absplittern |

| Temperaturstabilität | Hoch, geeignet für raue Umgebungen | Niedriger, kann unter starker Hitze degradieren |

| Sicherheit | PFAS-frei, umweltfreundlich | Enthält PFAS, potenzielle Gesundheits- und Regulierungsrisiken |

| Kosten | Höhere Anfangsinvestition, ideal für kritische Anwendungen | Niedrigere Kosten, geeignet für einfache, unkritische Anwendungen |

Verbessern Sie Ihre Beschichtungslösungen mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch unsere außergewöhnliche F&E und Eigenfertigung beliefern wir vielfältige Laboratorien mit maßgeschneiderten CVD-Systemen, Muffelöfen, Rohröfen und mehr, um präzise, gleichmäßige Beschichtungen für Ihre kritischen Komponenten zu gewährleisten. Unsere tiefgreifende Anpassungsfähigkeit erfüllt Ihre einzigartigen experimentellen Anforderungen und erhöht die Zuverlässigkeit und Compliance. Gehen Sie keine Kompromisse bei der Leistung ein – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre hochwertigen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation