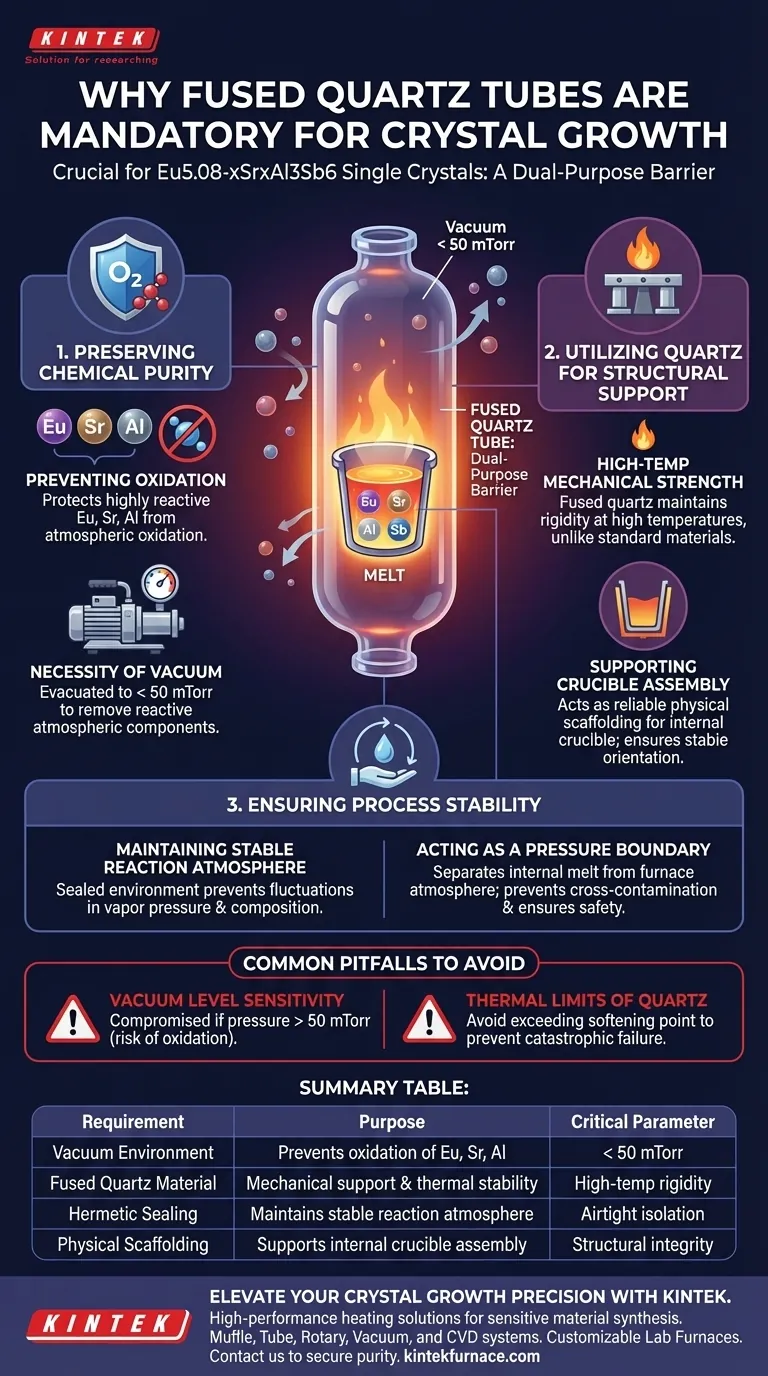

Die Verwendung von Quarzglasrohren ist zwingend erforderlich, um chemische Degradation zu verhindern und die strukturelle Integrität während des Kristallwachstumsprozesses zu gewährleisten. Insbesondere ermöglicht das Versiegeln des Behälters die Schaffung einer Vakuumumgebung (unter 50 mTorr), die reaktive Rohmaterialien wie Europium, Strontium und Aluminium vor atmosphärischer Oxidation schützt. Gleichzeitig behält das Quarzglas die mechanische Festigkeit, die zur physischen Unterstützung der Tiegelanordnung während der Hochtemperaturverarbeitung erforderlich ist.

Durch das Versiegeln der Reaktion in Quarzglas schaffen Sie eine doppelte Barriere: Sie isoliert empfindliche Elemente chemisch von Sauerstoff und bietet gleichzeitig das physische Gerüst, das erforderlich ist, um thermischer Belastung standzuhalten.

Chemische Reinheit bewahren

Die größte Herausforderung beim Wachstum von $Eu_{5.08-x}Sr_xAl_3Sb_6$-Kristallen ist die hohe Reaktivität der Rohmaterialien.

Verhinderung der Oxidation aktiver Elemente

Rohmaterialien wie Europium, Strontium und Aluminium sind chemisch "aktiv". Wenn diese Elemente bei hohen Temperaturen Luft ausgesetzt werden, oxidieren sie schnell und ruinieren die Stöchiometrie des Kristalls.

Die Notwendigkeit einer Vakuumumgebung

Um dem entgegenzuwirken, wird das Quarzglasrohr auf einen Druck unter 50 mTorr evakuiert. Dieses Vakuum entfernt effektiv atmosphärische Komponenten, die sonst mit der Schmelze reagieren würden.

Verwendung von Quarzglas für strukturelle Unterstützung

Über die chemische Isolierung hinaus muss der physische Behälter der rigorosen thermischen Umgebung des Kristallwachstums standhalten.

Mechanische Festigkeit bei hohen Temperaturen

Standardmaterialien erweichen oder verziehen sich oft unter der intensiven Hitze, die für diese Reaktion erforderlich ist. Quarzglas ist einzigartig, da es bei diesen erhöhten Temperaturen eine ausgezeichnete mechanische Festigkeit beibehält.

Unterstützung der Tiegelanordnung

Da das Quarzglas starr bleibt, fungiert es als zuverlässige Tragstruktur für die interne Tiegelanordnung. Dies gewährleistet, dass die physische Ausrichtung des Wachstumsbehälters während des gesamten Prozesses stabil bleibt.

Sicherstellung der Prozessstabilität

Das versiegelte Rohr fungiert für die Dauer des Experiments als kontrollierte Mikroumgebung.

Aufrechterhaltung einer stabilen Reaktionsatmosphäre

Die versiegelte Umgebung verhindert Schwankungen in der Reaktionsatmosphäre. Diese Isolierung stellt sicher, dass der Dampfdruck und die chemische Zusammensetzung im Verhältnis zur Außenluft konstant bleiben.

Als Druckgrenze fungieren

Basierend auf allgemeinen Prinzipien des Kristallwachstums fungiert das versiegelte Rohr auch als Druckgrenze. Dies trennt die interne Schmelzumgebung von der Ofenatmosphäre und gewährleistet die Prozesssicherheit und verhindert Kreuzkontamination.

Häufige Fallstricke zu vermeiden

Obwohl Quarzglas unerlässlich ist, erfordert seine Verwendung die strikte Einhaltung von Vakuumprotokollen.

Empfindlichkeit gegenüber dem Vakuumpegel

Der Schutz durch das Rohr ist nur so gut wie die Vakuumdichtung. Wenn der Innendruck über 50 mTorr steigt, ist der Schutz beeinträchtigt, und eine Oxidation der seltenen Erd- und Erdalkalimetalle ist wahrscheinlich.

Thermische Grenzen von Quarzglas

Obwohl Quarzglas eine hohe Festigkeit aufweist, ist es nicht unzerstörbar. Es ist entscheidend sicherzustellen, dass die Prozesstemperaturen den Erweichungspunkt des Quarzglases selbst nicht überschreiten, was zu einem katastrophalen strukturellen Versagen führen würde.

Die richtige Wahl für Ihr Ziel treffen

Um ein hochwertiges Einkristallwachstum zu gewährleisten, konzentrieren Sie sich auf die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Vakuumpumpensystem vor dem Versiegeln des Rohrs konsistent einen Druck unter 50 mTorr erreichen und halten kann, um das Europium und Strontium zu schützen.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Überprüfen Sie die Wandstärke und Qualität des Quarzglases, um sicherzustellen, dass es die Tiegelbelastung bei Spitzentemperaturen mechanisch tragen kann.

Der Erfolg hängt davon ab, das Quarzglasrohr nicht nur als Behälter, sondern als kritische Komponente des chemischen und physikalischen Kontrollsystems der Reaktion zu behandeln.

Zusammenfassungstabelle:

| Anforderung | Zweck | Kritischer Parameter |

|---|---|---|

| Vakuumumgebung | Verhindert Oxidation von Eu, Sr und Al | < 50 mTorr |

| Quarzglasmaterial | Mechanische Unterstützung & thermische Stabilität | Steifigkeit bei hohen Temperaturen |

| Hermetische Abdichtung | Aufrechterhaltung einer stabilen Reaktionsatmosphäre | Luftdichte Isolierung |

| Physisches Gerüst | Unterstützt die interne Tiegelanordnung | Strukturelle Integrität |

Verbessern Sie die Präzision Ihres Kristallwachstums mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder strukturelles Versagen Ihre Forschung beeinträchtigen. KINTEK bietet Hochleistungs-Heizlösungen, die für die Synthese empfindlicher Materialien entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen Spezifikationen zugeschnitten sind.

Ob Sie komplexe Einkristalle züchten oder fortgeschrittene Metallurgie betreiben, unsere Ausrüstung gewährleistet die stabilen, kontrollierten Umgebungen, die Ihre Arbeit erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und die Reinheit Ihres nächsten Projekts zu sichern!

Visuelle Anleitung

Referenzen

- Luis Garay, Susan M. Kauzlarich. Interplay of Crystal Structure and Magnetic Properties of the Eu<sub>5.08-x</sub>Sr<sub><i>x</i></sub>Al<sub>3</sub>Sb<sub>6</sub> Solid Solution. DOI: 10.1021/acs.inorgchem.4c04927

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie erleichtert eine Vakuumpumpe den Syntheseprozess von Seltenerdhalogenid-Elektrolyten? Steigerung der chemischen Reinheit

- Warum wird ein hochreines Quarzboot für die Tellurreinigung ausgewählt? Erzielung von 5N+ Halbleiterqualitätsergebnissen

- Warum nichtleitende Polymerbehälter für Kohlenstoffnanopartikeltests verwenden? Gewährleistung von Datenintegrität und Präzision

- Warum werden eine Vakuumpumpe und ein Flammenversiegelungssystem bei der Gasphasenabscheidung von Palladium benötigt? Die Schlüsselrolle erklärt

- Warum wird für Na3Cu4Se4 ein Tiegel aus Glaskohlenstoff gegenüber einem aus Aluminiumoxid bevorzugt? Sicherstellung der Phasenreinheit bei der Flussmittelsynthese

- Welche Überlegungen gibt es für die Verwendung von vakuumversiegelten Quarzrohren für Ti-xCr-2Ge-Legierungen? Gewährleistung der Spitzenleistung der Legierung

- Welche Materialanforderungen gelten für ein Quarzboot in APVT? Sicherstellung des Wachstums von hochreinem Sb2Se3-Nanodraht

- Warum ist ein Alundum-Tiegel für das Schmelzen und Gießen von FeAl-Legierungen notwendig? Maximale Reinheit und Stabilität gewährleisten