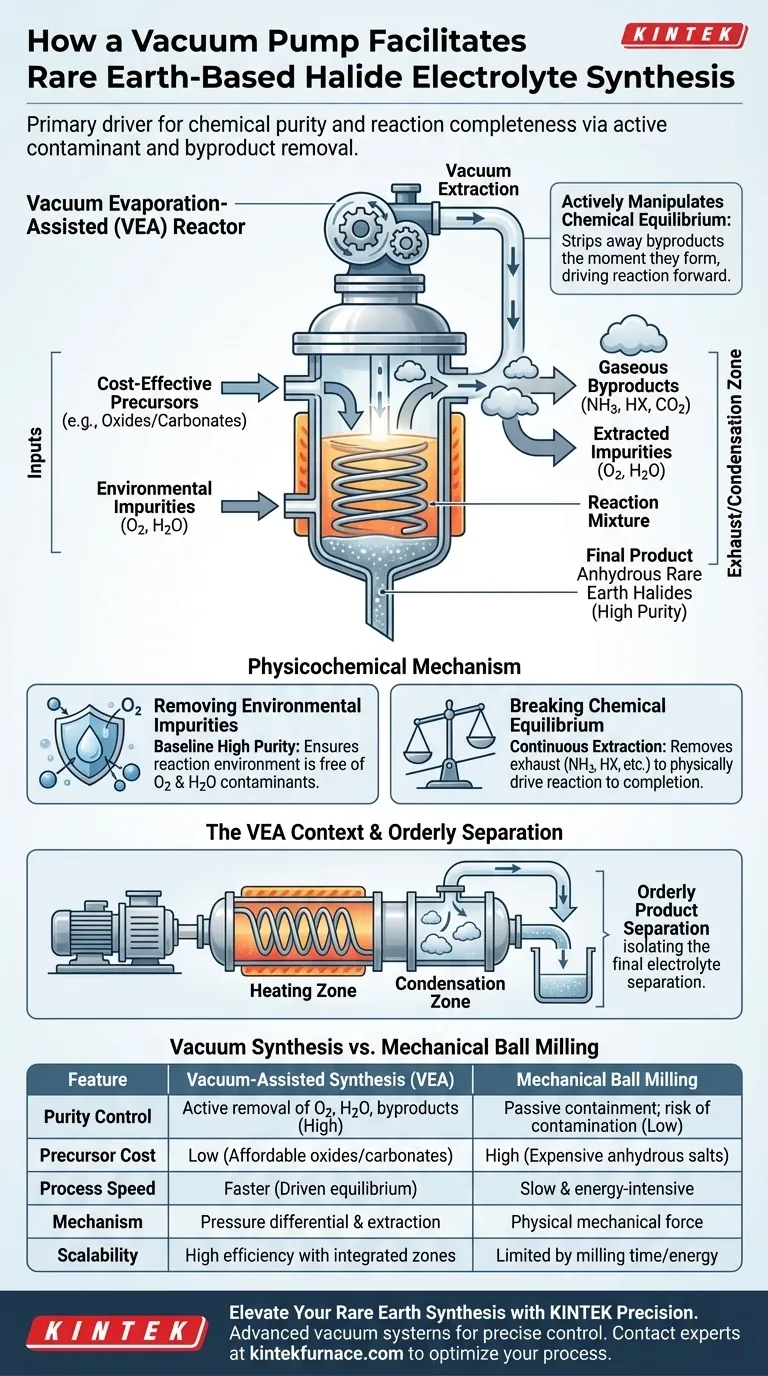

Die Vakuumpumpe ist der Haupttreiber sowohl für die chemische Reinheit als auch für die Vollständigkeit der Reaktion. Sie schafft eine kritische Niederdruckumgebung, die Umweltkontaminanten wie Sauerstoff und Wasserdampf aktiv entfernt. Darüber hinaus zwingt die Pumpe durch die kontinuierliche Extraktion gasförmiger Nebenprodukte wie NH3, HX und CO2 während der Hochtemperaturphasen die Reaktion so lange voranzutreiben, bis wasserfreie Seltenerdhalogenide vollständig gebildet sind.

Die Vakuumpumpe erleichtert die Synthese nicht nur durch die Schaffung einer abgedichteten Umgebung, sondern durch die aktive Manipulation des chemischen Gleichgewichts. Indem sie Nebenprodukte abstreift, sobald sie entstehen, treibt sie die Reaktion voran, ermöglicht die Verwendung kostengünstiger Vorläufer und gewährleistet gleichzeitig ein hochreines, wasserfreies Ergebnis.

Der physikochemische Mechanismus

Entfernung von Umweltschadstoffen

Für Seltenerdhalogenid-Elektrolyte sind Feuchtigkeit und Sauerstoff kritische Verunreinigungen, die die Leistung beeinträchtigen. Eine Vakuumpumpe stellt sicher, dass die Reaktionsumgebung vor Beginn des Prozesses frei von diesen Elementen ist. Dies schafft eine Basis von hoher Reinheit, die eine passive Eindämmung nicht erreichen kann.

Aufbrechen des chemischen Gleichgewichts

Während der Hochtemperatur-Reaktionsphase entstehen gasförmige Nebenprodukte, darunter NH3, HX, H2O und CO2. Wenn diese Gase im Reaktionsgefäß verbleiben, stabilisiert sich das chemische Gleichgewicht, was verhindert, dass die Reaktion abgeschlossen wird.

Die Vakuumpumpe extrahiert diese Gase kontinuierlich. Durch die Entfernung des "Abgases" bricht das System dieses Gleichgewicht auf und treibt die chemische Reaktion physisch in Richtung der vollständigen Bildung von wasserfreien Seltenerdhalogeniden.

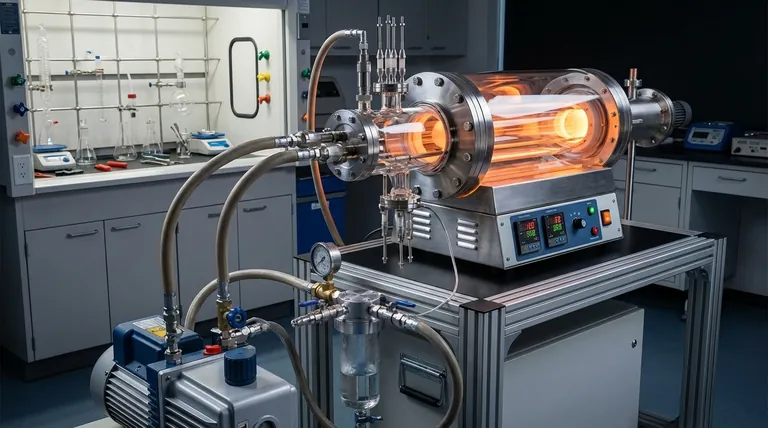

Der Kontext der Vakuumverdampfungsunterstützten (VEA) Synthese

Integration mit Reaktionszonen

Die Vakuumpumpe wird selten isoliert eingesetzt; sie ist die Kernkomponente des Vakuumverdampfungsunterstützten (VEA) Reaktors. Dieses System integriert das Vakuum mit spezifischen Heiz- und Kondensationszonen. Diese Architektur ermöglicht eine präzise Kontrolle über die Reaktionsumgebung und den Zustand der Materialien.

Ordnungsgemäße Produktabtrennung

Innerhalb eines VEA-Reaktors erleichtert das Vakuum die ordnungsgemäße Trennung der synthetisierten Produkte von den Nebenprodukten. Dies stellt sicher, dass das endgültige Elektrolytmaterial effizient isoliert wird, was einen Prozess rationalisiert, der traditionell eine chaotische Trennung darstellte.

Betriebliche Kompromisse und Vergleiche

Vakuumsynthese vs. Mechanisches Kugelmühlen

Die traditionelle Synthese beruht häufig auf mechanischem Kugelmühlen. Diese Methode ist jedoch energieintensiv und notorisch zeitaufwendig. Kugelmühlen zwingen Materialien physisch zusammen, anstatt Druckdifferenzen zu nutzen, um chemische Veränderungen zu bewirken.

Kostenimplikationen von Vorläufern

Eine wesentliche Einschränkung der mechanischen Mahlung ist die Notwendigkeit von teuren wasserfreien Salzvorläufern. Da der Vakuumprozess das während der Reaktion entstehende Wasserdampf aktiv entfernt, ermöglicht er die Verwendung günstigerer Rohstoffe wie Seltenerdoxide oder -carbonate.

Komplexität vs. Effizienz

Während ein Vakuumsystem die Komplexität der Ausrüstung erhöht (Pumpen, Dichtungen, Kondensationszonen), reduziert es drastisch die Gesamtkosten der Rohmaterialien und die Verarbeitungszeit. Der Kompromiss ist eine Anfangsinvestition in verbesserte Reaktorinfrastruktur im Austausch für langfristige Betriebseffizienz.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile eines vakuumunterstützten Syntheseprozesses zu maximieren, stimmen Sie Ihre Konfiguration auf Ihre spezifischen Produktionsziele ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie ein Hochleistungs-Vakuumsystem, um die absolute Entfernung von Sauerstoff und Wasserdampf zu gewährleisten und ein wasserfreies Endprodukt zu garantieren.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Nutzen Sie die Fähigkeit des Vakuums, mit Wasserdampf umzugehen, indem Sie günstigere Seltenerdoxide oder -carbonate anstelle von vorverarbeiteten wasserfreien Salzen beziehen.

Durch den Übergang von mechanischer Kraft zu vakuumgetriebener Gleichgewichtskontrolle erreichen Sie einen Syntheseprozess, der schneller, kostengünstiger und chemisch überlegen ist.

Zusammenfassungstabelle:

| Merkmal | Vakuumunterstützte Synthese (VEA) | Mechanisches Kugelmühlen |

|---|---|---|

| Reinheitskontrolle | Aktive Entfernung von O2, H2O und gasförmigen Nebenprodukten | Passive Eindämmung; Kontaminationsrisiko |

| Vorläuferkosten | Niedrig (verwendet erschwingliche Oxide/Carbonate) | Hoch (erfordert teure wasserfreie Salze) |

| Prozessgeschwindigkeit | Schneller aufgrund des angetriebenen chemischen Gleichgewichts | Langsam und energieintensiv |

| Mechanismus | Druckdifferenz & Extraktion von Nebenprodukten | Physische mechanische Kraft |

| Skalierbarkeit | Hohe Effizienz mit integrierten Reaktionszonen | Begrenzt durch Mahlzeit und Energieverbrauch |

Verbessern Sie Ihre Seltenerdsynthese mit KINTEK Precision

Lassen Sie das chemische Gleichgewicht Ihre Materialleistung nicht einschränken. KINTEKs fortschrittliche Vakuumsysteme und Hochtemperaturöfen sind darauf ausgelegt, die präzise Druckkontrolle und thermische Stabilität zu bieten, die für eine überlegene Halogenidelektrolytproduktion erforderlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die darauf ausgelegt sind, Ihre Rohmaterialkosten zu senken und gleichzeitig die Ausgabereinheit zu maximieren.

Bereit, den Syntheseprozess Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Verarbeitungslösung für Ihre einzigartigen Forschungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Warum wird ein Tiegel aus Edelstahl für das Schmelzen von AM60-Magnesiumlegierungen ausgewählt? Gewährleistung der Legierungsreinheit und Sicherheit

- Welche Faktoren sollten bei der Auswahl eines Laborofens berücksichtigt werden? Gewährleistung optimaler Leistung und Sicherheit

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Vorbereitung von LLZO-Grünkörpern? Sicherstellung von hoher Dichte und Ionenleitfähigkeit

- Was sind die typischen Anwendungen einer Umwälzwasser-Vakuumpumpe? Essenziell für Laboreffizienz und Kosteneinsparungen

- Warum ist die Verwendung von hochreinen Graphittiegeln unerlässlich? Schutz von TiC-Manganhartstahl beim Sintern

- Warum sind hochreine Graphitformen für das Sintern von Zinnselenid (SnSe)-Legierungen unerlässlich? Schlüssel zu präzisen SPS-Ergebnissen

- Warum ist eine hochpräzise elektronische Waage für die Formulierung von Geopolymerbindemitteln entscheidend? Präzision für den Erfolg

- Warum werden Hochreine Aluminiumoxid-Tiegel für die Cook-off-Methode benötigt? Gewährleistung von Sicherheit & Katalysatorreinheit