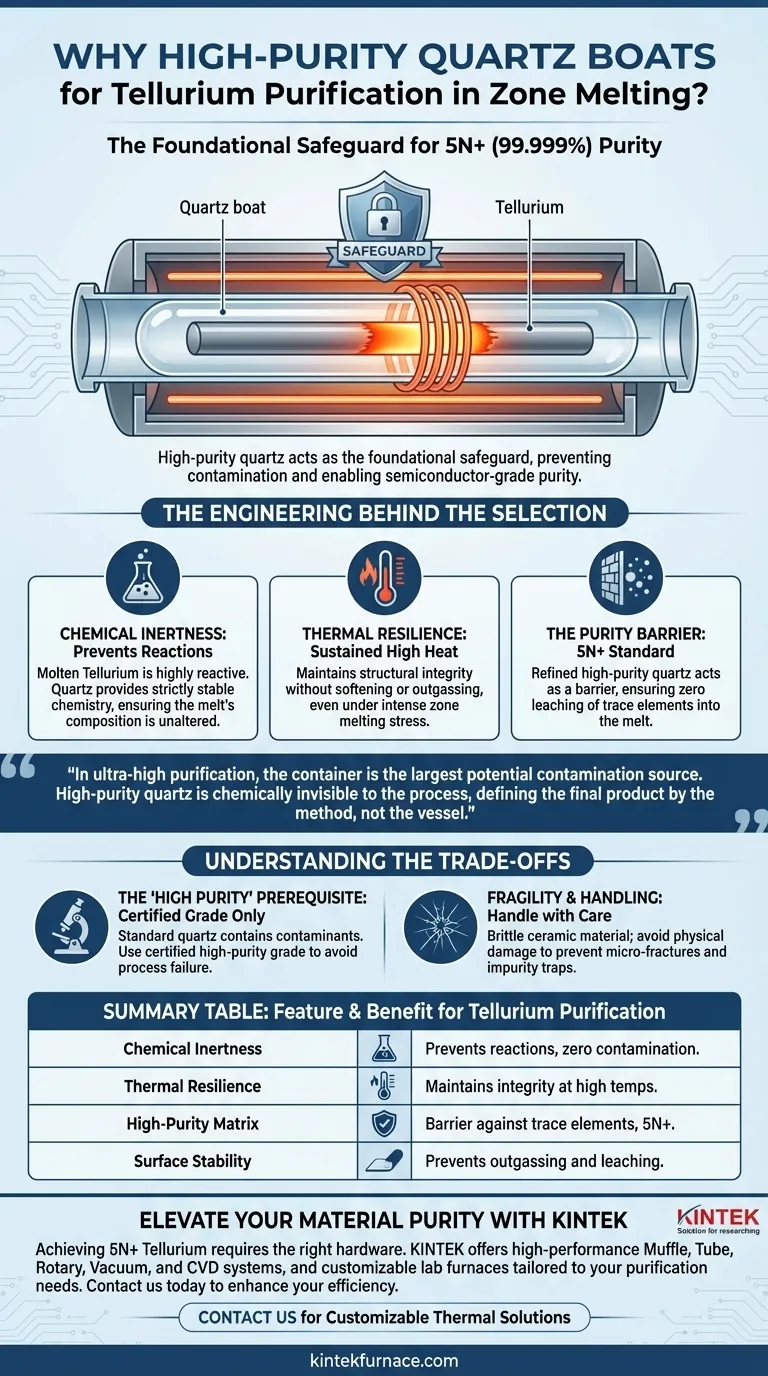

Hochreiner Quarz dient als grundlegende Absicherung für die Integrität des Zonen-Schmelzprozesses. Er wird hauptsächlich ausgewählt, weil er eine einzigartige Kombination aus extremer thermischer Beständigkeit und chemischer Inertheit bietet, wodurch verhindert wird, dass der Behälter selbst das geschmolzene Tellur kontaminiert. Diese Wahl dient nicht nur dazu, das Material zu halten; sie ist eine kritische Prozessvariable, die erforderlich ist, um Halbleiterreinheitsgrade von 5N (99,999 %) und höher zu erreichen.

Bei der Ultrahochreinigung ist der Behälter oft die größte Quelle potenzieller Kontamination. Hochreiner Quarz ist der Industriestandard, da er für den Prozess chemisch unsichtbar bleibt und sicherstellt, dass das Endprodukt Tellur durch die Reinigungsmethode definiert wird und nicht durch das Gefäß, das es enthält.

Die Technik hinter der Auswahl

Die Wahl eines Bootes für das Zonen-Schmelzen ist eine Entscheidung, die auf der Minimierung von Variablen basiert. Um Tellur erfolgreich zu veredeln, muss der Behälter spezifische physikalische und chemische Eigenschaften aufweisen.

Chemische Inertheit

Die wichtigste Anforderung an ein Reinigungsgefäß ist Neutralität.

Während des Schmelzprozesses wird geschmolzenes Tellur hochreaktiv. Hochreiner Quarz bietet eine streng stabile Chemie, die nicht mit dem Tellur reagiert. Dies stellt sicher, dass die chemische Zusammensetzung der Schmelze durch die Oberfläche des Bootes unverändert bleibt.

Thermische Belastbarkeit

Das Zonen-Schmelzen setzt die Ausrüstung anhaltender, intensiver Hitze aus.

Quarz wird wegen seiner außergewöhnlichen Hochtemperatur-Beständigkeit gewählt. Er behält seine strukturelle Integrität bei, ohne zu erweichen, sich zu verformen oder Verunreinigungen auszugasen, selbst unter der thermischen Belastung, die zum Schmelzen von Tellur erforderlich ist.

Die Reinheitsbarriere

Ein Behälter kann kein Produkt herstellen, das reiner ist als er selbst.

Der Aspekt "hochrein" des Quarzes ist genauso wichtig wie das Material selbst. Durch die Verwendung von Quarz, der nach hohen Standards raffiniert wurde, wirkt das Boot als effektive Barriere gegen externe Verunreinigungen. Es stellt sicher, dass keine Verunreinigungen vom Boot in die Schmelze gelangen, was der einzige Weg ist, um eine Reinheit von 5N+ zu erreichen.

Verständnis der Kompromisse

Obwohl hochreiner Quarz die technisch überlegene Wahl ist, ist es wichtig, die Einschränkungen und Anforderungen zu verstehen, die mit seiner Verwendung verbunden sind.

Die Voraussetzung "Hochrein"

Nicht jeder Quarz ist gleich. Standardquarz kann Spurenelemente enthalten, die als Verunreinigungen wirken.

Für die Tellurreinigung müssen Sie ausdrücklich hoch reinen Quarz verwenden. Die Verwendung von minderwertigen Alternativen untergräbt den gesamten Prozess, da Verunreinigungen aus der Siliziumdioxid-Matrix in das geschmolzene Tellur wandern und das Zonen-Schmelzen unwirksam machen können.

Zerbrechlichkeit und Handhabung

Trotz seiner thermischen Robustheit bleibt Quarz ein sprödes Keramikmaterial.

Es erfordert eine sorgfältige mechanische Handhabung, um Mikrobrüche oder Oberflächenkratzer zu vermeiden. Jede physische Beschädigung der Oberfläche des Bootes kann Keimbildungsstellen oder Fallen für Verunreinigungen schaffen und den reibungslosen Durchgang der geschmolzenen Zone beeinträchtigen.

Sicherstellung der Prozessintegrität

Bei der Konstruktion oder dem Betrieb einer Zonen-Schmelzanlage für Tellur bestimmt Ihre Materialauswahl Ihre Erfolgsobergrenze.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer Reinheit von 5N+ liegt: Sie müssen die zertifizierte Reinheitsklasse des Quarzbootes priorisieren, um sicherzustellen, dass keine Spurenelemente ausgelaugt werden.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Verlassen Sie sich auf die Hochtemperatur-Beständigkeit von Quarz, um eine konsistente Geometrie und Barriere während langer Heizzyklen aufrechtzuerhalten.

Letztendlich ist hochreiner Quarz nicht nur ein Behälter; er ist eine passive Komponente des Reinigungssystems, die Ergebnisse mit ultrahoher Reinheit ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Tellurreinigung |

|---|---|

| Chemische Inertheit | Verhindert Reaktionen zwischen der Schmelze und dem Behälter und gewährleistet keine Kontamination. |

| Thermische Belastbarkeit | Behält die strukturelle Integrität bei anhaltend hohen Temperaturen bei, ohne sich zu verformen. |

| Hochreine Matrix | Wirkt als Barriere gegen Spurenelemente und ermöglicht Reinheitsgrade von 5N (99,999 %). |

| Oberflächenstabilität | Verhindert Ausgasen und Auslaugen von Verunreinigungen in die geschmolzene Zone. |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Die Erzielung von Tellur in Halbleiterqualität von 5N+ erfordert mehr als nur den Prozess – es erfordert die richtige Hardware. Unterstützt durch F&E-Experten und Präzisionsfertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen Reinigungsanforderungen zugeschnitten sind.

Lassen Sie nicht zu, dass Behälterkontaminationen Ihre Ergebnisse einschränken. Kontaktieren Sie uns noch heute, um unsere kundenspezifischen thermischen Lösungen zu entdecken und zu sehen, wie unsere Expertise die Effizienz und den Output Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Shuai Guo, Junhua Hu. Establishment of “Structure‐Efficiency” Relationship in Ultra‐High Purity Metal Systems: Multi‐Scale Analysis of Tellurium as a Prototype. DOI: 10.1002/advs.202508531

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Welche Rolle spielt ein Quarzreaktor in einer Vakuumdestillationsapparatur zur Metallrückgewinnung? Ermöglichung einer effizienten Hochreinheits-Extraktion

- Was ist der maximal erreichbare Druck einer Umwälzwasser-Vakuumpumpe? Entdecken Sie ihre Vakuumgrenzen

- Was ist die Funktion der BN-Beschichtung beim Heißpresssintern von Y2O3-YAM? Gewährleistung von Reinheit und einfacher Entformung

- Welche Auswirkungen haben Gasflussmesser auf die Katalysatorsynthese? Gewährleistung von Phasenreinheit und Präzision bei der (NiZnMg)MoN-Produktion

- Warum wird hochreines Graphitpapier typischerweise auf die Innenwände der Form ausgekleidet, bevor Ti-6Al-4V-Legierungspulver geladen wird?

- Wie ermöglicht eine In-situ-Reaktionskammer in HTXRD die Untersuchung der BiFeO3-Synthese? Kartierung der Phasenentwicklung in Echtzeit

- Warum werden hochreine MgO-Tiegel für die Oxidation von PbO verwendet? Wesentliche chemische Inertheit für Masterschlacken

- Welche Eigenschaften sind für Reaktionsgefäße bei der PI-COF-Synthese erforderlich? Hohe Drucksicherheit und Reinheit gewährleisten