Kurz gesagt: Vakuumlöten ist die bevorzugte Verbindungsmethode in hochpräzisen Industrien, da die Vakuumumgebung atmosphärische Verunreinigungen eliminiert, was zu außergewöhnlich starken, sauberen und maßhaltigen Verbindungen führt. Dieser Prozess ermöglicht die Herstellung komplexer Baugruppen aus empfindlichen Materialien mit einem Maß an Zuverlässigkeit, das konventionelles Schweißen oder Löten nicht erreichen kann.

Der Hauptvorteil ist nicht nur die Hitze, sondern die Abwesenheit von Luft. Durch das Entfernen von Sauerstoff und anderen reaktiven Gasen erzeugt das Vakuumlöten eine perfekte metallurgische Verbindung, frei von Oxiden und Verunreinigungen, die Verbindungen schwächen und in missionskritischen Anwendungen zu Fehlern führen könnten.

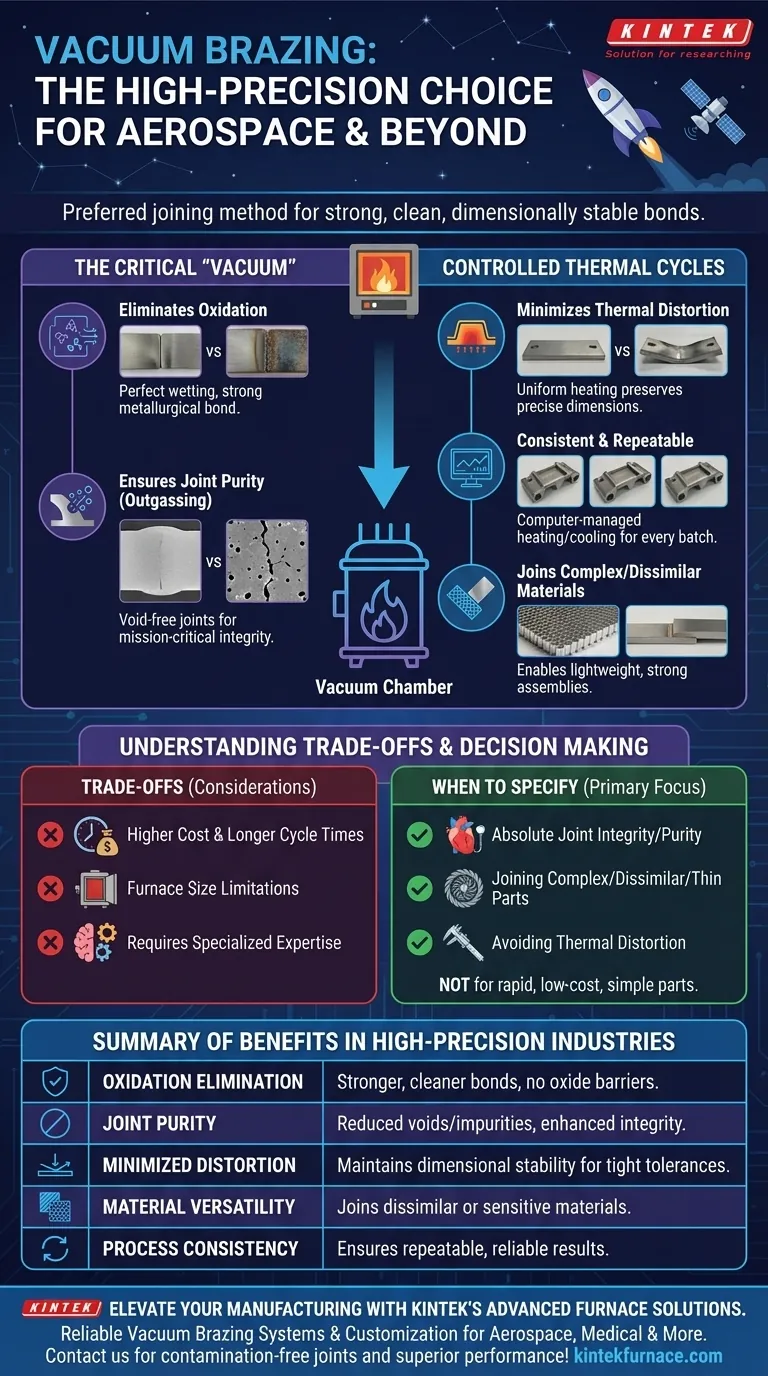

Was macht das „Vakuum“ beim Vakuumlöten so entscheidend?

Das entscheidende Merkmal dieses Prozesses ist die kontrollierte Atmosphäre, oder deren Fehlen. Das Entfernen von Luft aus der Ofenkammer verändert grundlegend, wie Metalle verbunden werden können.

Eliminierung von Oxidation und Verunreinigungen

Wenn Metalle in Gegenwart von Luft erhitzt werden, bilden sich auf ihren Oberflächen sofort Oxidschichten. Diese Schichten wirken als Barriere und verhindern, dass das Lot die Grundmaterialien richtig benetzt und bindet, was zu schwachen oder unvollständigen Verbindungen führt.

Ein Vakuum entfernt praktisch den gesamten Sauerstoff und sorgt dafür, dass die Metalloberflächen perfekt sauber bleiben. Dies ermöglicht es der geschmolzenen Lotlegierung, durch Kapillarwirkung frei zu fließen und eine nahtlose, starke metallurgische Verbindung über die gesamte Verbindungsfläche zu schaffen.

Sicherstellung einer unvergleichlichen Verbindungsreinheit

Die Vakuumumgebung zieht auch eingeschlossene Gase und andere flüchtige Verunreinigungen aus den Grundmetallen selbst heraus, in einem Prozess, der Ausgasung genannt wird.

Dies führt zu einer extrem reinen, porenfreien Verbindung mit überlegener struktureller Integrität. Für medizinische Implantate oder Luft- und Raumfahrtkomponenten ist diese Reinheit nicht verhandelbar, da interne Hohlräume unter Belastung zu Rissbildungsstellen werden könnten.

Der Vorteil kontrollierter thermischer Zyklen

Über das Vakuum selbst hinaus basiert der Prozess auf präzisem, computergesteuertem Heizen und Kühlen in einem Ofen, was deutliche Vorteile gegenüber lokalen Erhitzungsmethoden wie dem Schweißen bietet.

Minimierung thermischer Verformungen

Das Schweißen führt zu intensiver, lokalisierter Hitze, wodurch signifikante thermische Gradienten entstehen, die Materialien verziehen, verdrehen und innere Spannungen aufbauen. Dies ist für Teile mit engen Toleranzen inakzeptabel.

Beim Vakuumlöten wird die gesamte Baugruppe langsam und gleichmäßig erwärmt. Das Fehlen eines scharfen thermischen Gradienten minimiert Verformungen und Restspannungen und bewahrt die präzisen Abmessungen selbst der komplexesten Komponenten.

Konsistente und reproduzierbare Ergebnisse

Das gesamte Heiz- und Kühlprofil wird von einem Computer verwaltet. Dies stellt sicher, dass jedes Teil einer Charge und jede nachfolgende Charge mit identischen Parametern verarbeitet wird.

Dieses Maß an Kontrolle garantiert hoch reproduzierbare Ergebnisse, eine kritische Anforderung in der Luft- und Raumfahrt- und Medizintechnik, wo die Qualität nicht variieren darf.

Verbinden komplexer und unterschiedlicher Materialien

Die schonende, gleichmäßige Erwärmung ermöglicht es, Materialien zu verbinden, die schwer oder unmöglich zu schweißen sind. Dazu gehört das Verbinden sehr dünner Materialien mit dicken Abschnitten oder das Verbinden ungleicher Metalle mit unterschiedlichen Wärmeausdehnungskoeffizienten.

Diese Fähigkeit ist wesentlich für die Herstellung leichter und dennoch starker Komponenten, wie z.B. Wabenpaneele oder fortschrittliche Wärmetauscher, die in Flugzeugen verwendet werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Vakuumlöten nicht die Universallösung für alle Verbindungsanwendungen. Es birgt spezifische Einschränkungen und Überlegungen.

Höhere Kosten und längere Zykluszeiten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar, und der Prozess selbst ist von Natur aus langsam. Die Zeit, die zum Evakuieren des Vakuums, zum Durchführen des thermischen Zyklus und zum Abkühlen der Teile erforderlich ist, macht es zu einem Batch-Prozess mit einem viel geringeren Durchsatz als automatisiertes Schweißen.

Einschränkungen der Teilsgröße

Das zu lötende Bauteil muss in die Vakuumkammer des Ofens passen. Obwohl sehr große Industrieöfen existieren, ist der Prozess letztendlich durch die Kammerabmessungen begrenzt.

Erfordert spezielle Fachkenntnisse

Erfolgreiches Vakuumlöten ist eine hochtechnische Disziplin. Es erfordert tiefgreifendes Wissen über Metallurgie, Chemie, Vakuumtechnologie und Thermodynamik, um einen erfolgreichen Prozess zu entwickeln und auszuführen.

Wann Vakuumlöten zu spezifizieren ist

Die Entscheidung für den Einsatz von Vakuumlöten sollte von den spezifischen Anforderungen des Bauteils abhängen.

- Wenn Ihr Hauptaugenmerk auf absoluter Verbindungsintegrität und Reinheit liegt: Vakuumlöten ist unerlässlich für medizinische Implantate, chirurgische Instrumente und kritische Sensoren in der Luft- und Raumfahrt, wo jede Kontamination zu einem katastrophalen Versagen führen könnte.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, dünner oder unterschiedlicher Materialien ohne Verzug liegt: Der kontrollierte thermische Zyklus ist allen anderen Methoden überlegen, um enge Toleranzen bei komplizierten Baugruppen wie Wärmetauschern oder Turbinenkomponenten einzuhalten.

- Wenn Ihr Hauptaugenmerk auf schnellem, kostengünstigem Verbinden einfacher, unkritischer Teile liegt: Konventionelles Schweißen, Löten oder Brennlöten ist wahrscheinlich eine wirtschaftlichere und schnellere Lösung.

Für Anwendungen, bei denen ein Versagen keine Option ist, bietet Vakuumlöten ein Maß an Qualität und Zuverlässigkeit, das andere Verbindungsmethoden einfach nicht erreichen können.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil in hochpräzisen Industrien |

|---|---|

| Oxidationseliminierung | Verhindert Oxidschichten für stärkere, sauberere Verbindungen |

| Verbindungsreinheit | Reduziert Hohlräume und Verunreinigungen für verbesserte Integrität |

| Minimierter Verzug | Erhält die Dimensionsstabilität komplexer Teile |

| Materialvielfalt | Ermöglicht das Verbinden unterschiedlicher oder empfindlicher Materialien |

| Prozesskonsistenz | Gewährleistet reproduzierbare, zuverlässige Ergebnisse für kritische Anwendungen |

Verbessern Sie Ihre Fertigung mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Vakuumlötsysteme, einschließlich Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefern kontaminationsfreie Verbindungen sowie überragende Leistung in der Luft- und Raumfahrt, Medizin und anderen hochpräzisen Industrien. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess verbessern und unübertroffene Qualität erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie verbessert ein Vakuumlötöfen das Aushärten von 17-4PH? Präzise Mikrostruktur & überlegene Oberflächenintegrität

- Welche Rolle spielt eine Vakuumhärteanlage für industrielle Anwendungen beim Hartlöten von MnCoNiCuGe5-Hochentropielegierungen?

- Wie profitieren die Strahlungsheizungs- und gesteuerten Kühlfunktionen eines Vakuumlöt-Ofens von Kovar-zu-Edelstahl-Verbindungen?