Im Wesentlichen ist ein Hochtemperatur-Vakuumofen eine hochspezialisierte Industrieanlage, die Materialien in einer vakuumversiegelten Kammer auf extreme Temperaturen erhitzt. Diese Kombination ist entscheidend, um Kontamination und unerwünschte chemische Reaktionen durch atmosphärische Gase zu verhindern. Er wird häufig in der fortgeschrittenen Materialwissenschaft, der Halbleiterfertigung und der Luft- und Raumfahrtindustrie für Prozesse eingesetzt, die absolute Reinheit und Umweltkontrolle erfordern.

Der entscheidende Wert eines Hochtemperatur-Vakuumofens liegt nicht nur in seiner Fähigkeit, heiß zu werden. Seine wahre Kraft liegt in der Nutzung eines Vakuums zur Schaffung einer ultrareinen Umgebung, die atmosphärische Gase eliminiert, die sonst Materialien während sensibler thermischer Prozesse kontaminieren oder mit ihnen reagieren würden.

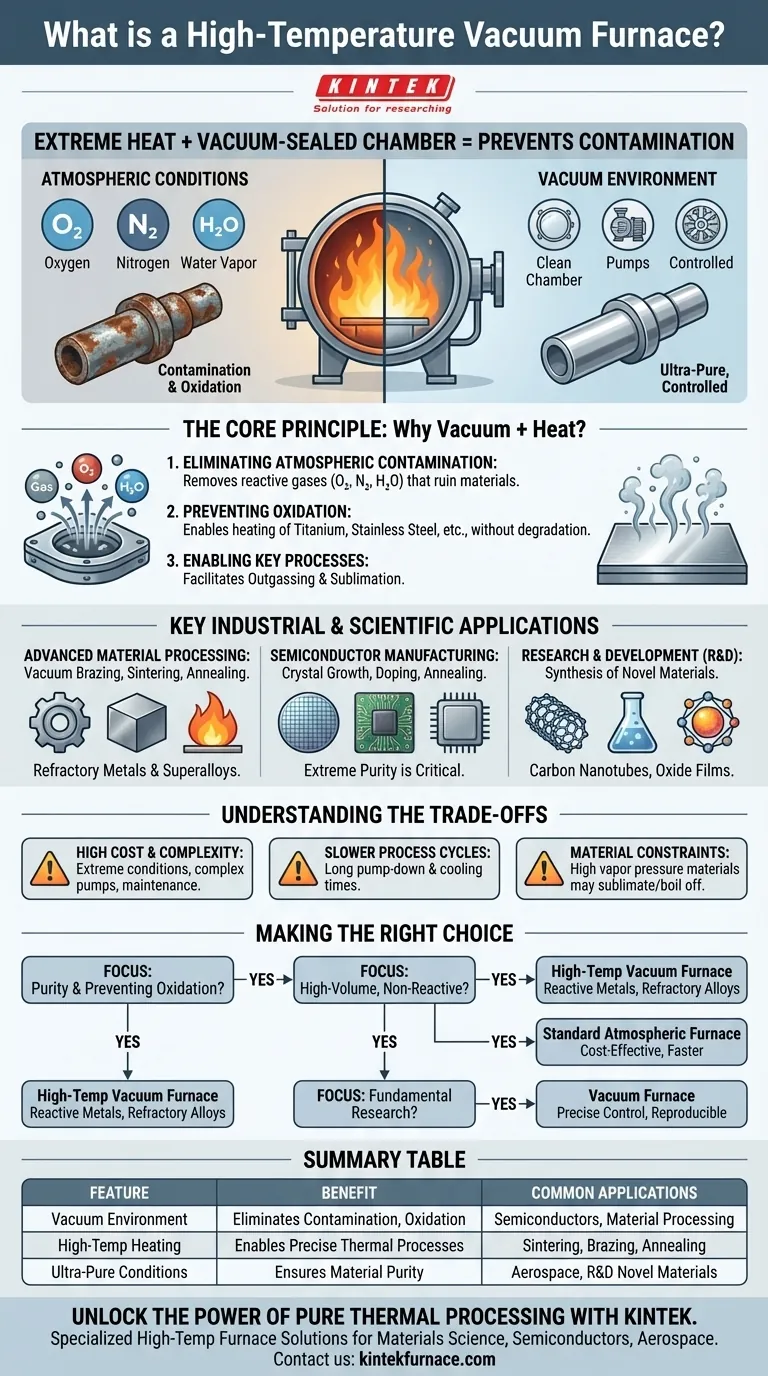

Das Kernprinzip: Warum Vakuum und Hitze kombinieren?

Um die Anwendungen des Ofens zu verstehen, müssen Sie zunächst erfassen, warum das Vakuum genauso wichtig ist wie die Hitze. Das Vakuum ist nicht nur leerer Raum; es ist ein aktives Werkzeug zur Kontrolle der Materialumgebung.

Eliminierung atmosphärischer Kontamination

Normale Luft enthält Sauerstoff, Stickstoff, Wasserdampf und andere Spurenelemente. Bei hohen Temperaturen werden diese Gase hochreaktiv und können empfindliche Materialien ruinieren, indem sie deren chemische Zusammensetzung und strukturelle Integrität verändern. Ein Vakuumsystem entfernt mithilfe einer Reihe von Pumpen diese Verunreinigungen auf ein bestimmtes Niveau.

Verhinderung von Oxidation

Bei den meisten Metallen führt das Erhitzen an der Luft zur Bildung einer Oxidschicht auf der Oberfläche. Dies ist eine Form der Korrosion, die schädlich sein kann. Ein Vakuumofen entfernt den Sauerstoff, sodass Materialien wie Titan, Edelstahl und Hochtemperaturlegierungen ohne Zersetzung erhitzt und gefügt werden können.

Ermöglichung wichtiger physikalischer Prozesse

Eine Vakuumumgebung erleichtert Prozesse, die in normaler Atmosphäre schwierig oder unmöglich sind. Dazu gehören das Ausgasen, also die Entfernung von Gasen, die im Material eingeschlossen sind, und die Sublimation, die zur Reinigung oder Dünnschichtabscheidung verwendet wird.

Wichtige industrielle und wissenschaftliche Anwendungen

Die präzise Steuerung, die diese Öfen bieten, macht sie in Bereichen unverzichtbar, in denen die Materialleistung von größter Bedeutung ist.

Fortschrittliche Materialverarbeitung

Verfahren wie das Vakuumlöten, Sintern und Glühen stützen sich stark auf diese Technologie. Beim Löten werden Komponenten mit einem Füllmaterial verbunden, beim Sintern werden pulverförmige Materialien zu einer festen Masse verschmolzen, und beim Glühen wird die Mikrostruktur eines Materials verändert, um seine Eigenschaften zu verbessern. Diese sind essentiell für die Herstellung von Teilen aus hochschmelzenden Metallen (z. B. Wolfram, Molybdän) und Superlegierungen.

Halbleiterfertigung

Die Herstellung integrierter Schaltkreise erfordert extreme Reinheit. Hochtemperatur-Vakuumöfen werden zum Züchten von Siliziumkristallen, zum Dotieren von Wafern mit Verunreinigungen zur Herstellung von Transistoren und zum Ausheilen von Defekten im Kristallgitter verwendet. Selbst mikroskopische Verunreinigungen können eine ganze Charge von Mikrochips unbrauchbar machen.

Forschung und Entwicklung (F&E)

In der Materialwissenschaft sind diese Öfen grundlegende Werkzeuge für die Entdeckung. Forscher nutzen sie zur Synthese neuartiger Materialien wie Kohlenstoffnanoröhren, Quantenpunkte und spezialisierter Oxidschichten, wobei die Prozessbedingungen sorgfältig kontrolliert und reproduzierbar sein müssen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Hochtemperatur-Vakuumofen keine Universallösung. Seine Vorteile gehen mit erheblichen Kompromissen einher, die berücksichtigt werden müssen.

Erhebliche Kosten und Komplexität

Dies sind keine einfachen Öfen. Der Ofenkörper muss sowohl extremen Temperaturen als auch dem immensen äußeren Atmosphärendruck standhalten. Die erforderlichen Vakuumsysteme, einschließlich mehrerer Pumpen und präziser Messgeräte, erhöhen die Kosten, Komplexität und Wartungsanforderungen erheblich.

Längere Prozesszykluszeiten

Das Erreichen eines Tiefenvakuums (ein Prozess namens "Abpumpen") kann eine beträchtliche Zeit in Anspruch nehmen. Ebenso ist das Abkühlen der Teile in einem Vakuum viel langsamer als an der Luft. Dies führt zu längeren Gesamtzykluszeiten im Vergleich zu atmosphärischen Öfen, was in der Hochvolumenproduktion ein Engpass sein kann.

Materialbeschränkungen

Nicht alle Materialien sind für die Verarbeitung im Vakuum geeignet. Materialien mit hohem Dampfdruck können bei hohen Temperaturen unter Vakuum sublimieren oder "verdampfen". Dies kann den Ofeninnenraum kontaminieren und das Werkstück selbst beschädigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen thermischen Verarbeitungsmethode hängt vollständig von Ihrem Material, dem gewünschten Ergebnis und den betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Oxidation liegt: Ein Hochtemperatur-Vakuumofen ist unabdingbar, insbesondere für reaktive Metalle wie Titan oder hochschmelzende Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion von nicht-reaktiven Materialien liegt: Ein Standard-Atmosphärenofen oder Schutzgasofen (z. B. Stickstoff, Argon) kann eine kostengünstigere und schnellere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an neuartigen Materialien liegt: Die präzise Umweltkontrolle eines Vakuumofens ist unerlässlich, um neue Strukturen zu schaffen und reproduzierbare Ergebnisse zu erzielen.

Letztendlich hängt die Entscheidung davon ab, ob die absolute Umweltkontrolle durch ein Vakuum eine kritische Anforderung für Ihren Prozess ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Typische Anwendungen |

|---|---|---|

| Vakuum-Umgebung | Eliminiert atmosphärische Kontamination und Oxidation | Halbleiterfertigung, Materialverarbeitung |

| Hochtemperatur-Heizung | Ermöglicht präzise thermische Prozesse | Sintern, Löten, Glühen |

| Ultrareine Bedingungen | Sichert Materialreinheit und -integrität | Luft- und Raumfahrtkomponenten, F&E für neuartige Materialien |

Entfesseln Sie die Kraft der reinen thermischen Verarbeitung mit KINTEK

Arbeiten Sie mit empfindlichen Materialien, die absolute Reinheit und Präzision erfordern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine umfassende Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen. Unsere starke tiefe Anpassungsfähigkeit stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, egal ob Sie in der Materialwissenschaft, Halbleiterproduktion oder Luft- und Raumfahrt tätig sind.

Lassen Sie nicht zu, dass Kontamination oder Oxidation Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse verbessern und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit