Betrieblich gesehen ist der Hauptvorteil eines Vakuum-Wärmebehandlungsofens seine Fähigkeit, eine chemisch inerte Umgebung zu schaffen. Dies ermöglicht ein beispielloses Maß an Prozesskontrolle und verhindert Oberflächenreaktionen wie Oxidation und Entkohlung vollständig. Das Ergebnis ist eine überlegene Materialreinheit, eine glänzende Oberfläche ohne Verfärbungen und hoch wiederholbare Ergebnisse, die mit herkömmlichen Atmosphäreöfen einfach nicht möglich sind.

Ein Vakuumofen verwandelt die Wärmebehandlung von einer Kunst in eine Wissenschaft. Durch das Entfernen atmosphärischer Variablen garantiert er, dass die einzigen Veränderungen am Material die beabsichtigten sind, was zu einer überlegenen metallurgischen Qualität, höheren Prozessausbeuten und einer saubereren, sichereren Betriebsumgebung führt.

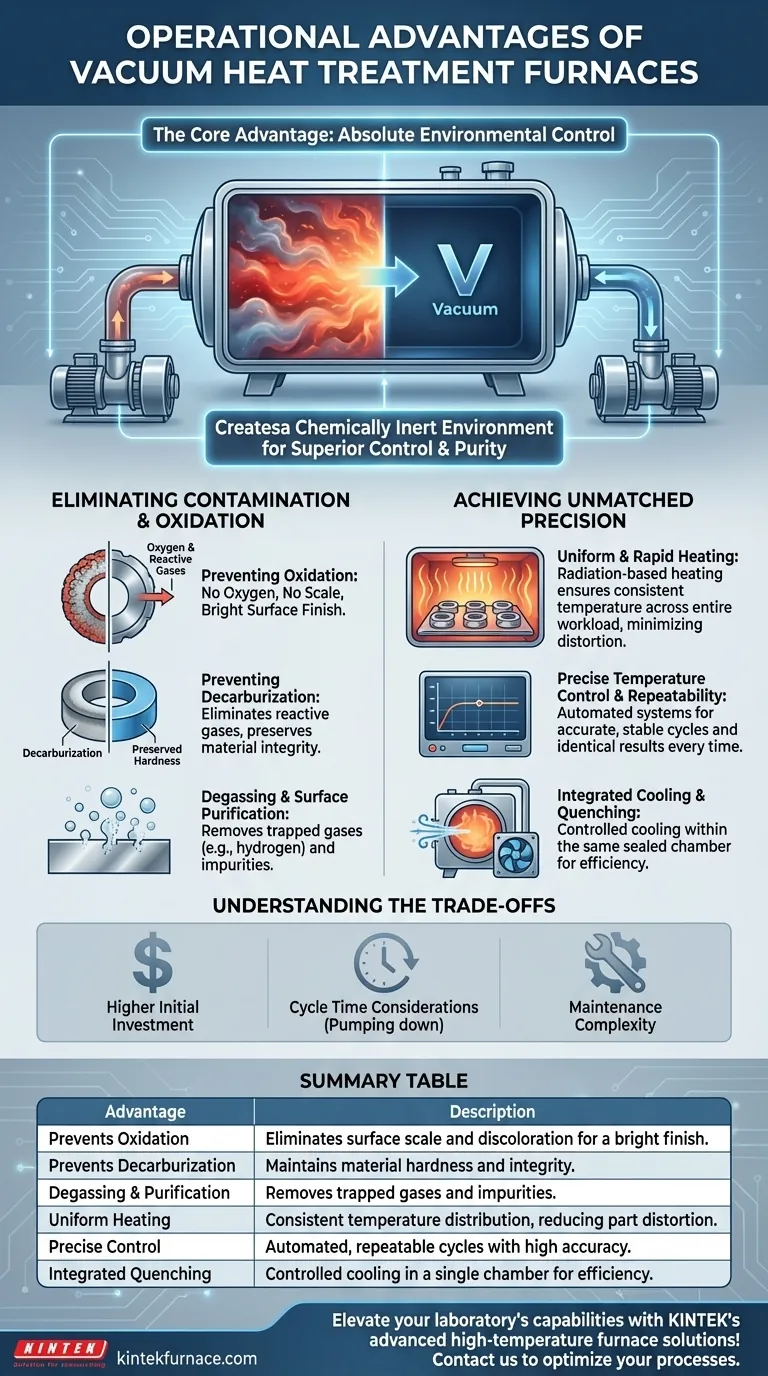

Der Kernvorteil: Absolute Umgebungskontrolle

Das entscheidende Merkmal eines Vakuumofens ist die Entfernung von Luft und anderen reaktiven Gasen aus der Heizkammer. Dieser grundlegende Unterschied treibt die meisten seiner betrieblichen Vorteile an.

Eliminierung von Oxidation und Kontamination

In einem konventionellen Ofen reagiert der in der Luft vorhandene Sauerstoff mit der heißen Metalloberfläche und bildet eine Schicht aus Zunder oder Oxid. Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff und verhindert diese Oxidation vollständig.

Dies hinterlässt am Werkstück eine saubere, glänzende Oberfläche, wodurch eine Nachbearbeitung zur Entfernung von Zunder überflüssig wird. Es verhindert auch, dass andere Verunreinigungen in der Luft mit dem Teil reagieren.

Verhinderung von Entkohlung

Bei vielen Stählen kann der Kohlenstoff in der Legierung bei hohen Temperaturen mit Sauerstoff oder Wasserdampf reagieren, ein Prozess, der als Entkohlung bezeichnet wird. Dies erweicht die Oberflächenschicht und beeinträchtigt die mechanischen Eigenschaften des Materials.

Durch den Betrieb im Vakuum werden die reaktiven Gase, die eine Entkohlung verursachen, eliminiert, wodurch die Integrität und die beabsichtigte Härte der Materialoberfläche erhalten bleiben.

Entgasung und Oberflächenreinigung

Die Vakuumumgebung hat einen zusätzlichen Vorteil: Sie zieht unerwünschte Substanzen aus dem Material selbst aktiv heraus. Dazu gehören eingeschlossene Gase wie Wasserstoff und Oberflächenverunreinigungen wie Öle.

Dieser Entgasungs- und Reinigungseffekt führt zu einem reineren Endprodukt, was entscheidend ist, um Probleme wie Wasserstoffversprödung zu verhindern und die Gesamtlebensdauer des Materials zu verbessern.

Erzielung unübertroffener Prozesspräzision

Neben der sauberen Umgebung bieten Vakuumöfen eine überlegene Kontrolle über den thermischen Zyklus selbst.

Gleichmäßige und schnelle Erwärmung

Vakuumöfen verwenden hocheffiziente Heizelemente, die eine extrem gleichmäßige Wärmeverteilung gewährleisten. Da keine Luft die Wärme ungleichmäßig durch Konvektion übertragen kann, werden die Teile hauptsächlich durch Strahlung erwärmt, was eine konsistente Temperatur über die gesamte Charge gewährleistet.

Dies führt zu minimalen thermischen Spannungen und geringer Bauteilverformung, was für komplexe Geometrien und engtolerierte Komponenten entscheidend ist.

Präzise Temperaturregelung und Wiederholbarkeit

Moderne Vakuumöfen sind mit automatisierten, computergesteuerten Systemen ausgestattet. Dies ermöglicht eine hochauflösende Temperaturregelung und -stabilität während des gesamten Wärmebehandlungszyklus.

Sobald ein Prozessrezept definiert ist, kann es jedes Mal identisch ausgeführt werden, was eine hohe Produktdurchlaufquote gewährleistet und die Variation von Teil zu Teil eliminiert.

Integrierte Kühlung und Abschreckung

Viele Vakuumöfen sind All-in-One-Systeme, die Funktionen zur schnellen Kühlung beinhalten. Nach dem Heizzyklus kann die Kammer mit einem Inertgas wie Stickstoff oder Argon wieder aufgefüllt werden, um das Material mit einer kontrollierten Rate abzuschrecken.

Dies ermöglicht es, mehrere Prozesse, wie Härten und Anlassen, innerhalb einer einzigen versiegelten Umgebung durchzuführen, was den Handhabungsaufwand reduziert und die Gesamteffizienz verbessert.

Verständnis der Kompromisse

Obwohl leistungsfähig, ist die Vakuumtechnologie keine Universallösung. Es ist wichtig, ihren spezifischen operativen Kontext zu erkennen.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Maschinen, die Vakuumpumpen, ausgeklügelte Steuerungssysteme und versiegelte Kammern umfassen. Diese Technologie ist mit deutlich höheren Kapitalkosten im Vergleich zu herkömmlichen Atmosphäreöfen verbunden.

Betrachtungen zur Zykluszeit

Obwohl das Erhitzen schnell erfolgen kann, verlängert die Zeit, die zum Abpumpen der Kammer auf das erforderliche Vakuum benötigt wird, die Gesamtzykluszeit. Für einige preiswerte Großserienteile kann dies im Vergleich zu kontinuierlichen Atmosphäreöfen ein limitierender Faktor sein.

Wartungskomplexität

Die Wartung eines Vakuumsystems erfordert Spezialkenntnisse. Dichtungen, Pumpen und Instrumente müssen in einwandfreiem Zustand gehalten werden, um die Integrität des Vakuums zu gewährleisten, was die Wartung komplexer macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von Ihrem Material, der Teilekomplexität und den Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und metallurgischer Reinheit liegt: Ein Vakuumofen ist die überlegene Wahl, da er Oxidation und Entkohlung für empfindliche Materialien wie hochchromhaltigen Stahl, Legierungen und Werkzeugstähle vollständig verhindert.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für kritische Komponenten liegt: Die präzise, automatisierte Steuerung eines Vakuumofens garantiert konsistente Ergebnisse, reduziert Ausschussraten und stellt sicher, dass Teile strenge Spezifikationen erfüllen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung bei einfachen, kohlenstoffarmen Teilen liegt: Ein traditioneller Atmosphäreofen kann wirtschaftlicher sein, wenn eine perfekte Oberflächengüte und absolute metallurgische Reinheit nicht erforderlich sind.

Letztendlich ist die Einführung der Vakuum-Wärmebehandlung eine strategische Entscheidung, um Qualität, Konsistenz und Prozesskontrolle über alles andere zu stellen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Oberflächenzunder und Verfärbungen durch Sauerstoffentzug und sorgt für eine glänzende Oberfläche. |

| Verhindert Entkohlung | Erhält die Materialhärte und -integrität durch Vermeidung von Kohlenstoffverlust bei Stählen. |

| Entgasung und Reinigung | Entfernt eingeschlossene Gase und Verunreinigungen für ein reineres, länger haltbares Produkt. |

| Gleichmäßige Erwärmung | Nutzt Strahlung für eine konsistente Temperaturverteilung, reduziert Bauteilverformung. |

| Präzise Steuerung | Automatisierte Systeme ermöglichen wiederholbare Zyklen mit hoher Genauigkeit und Stabilität. |

| Integrierte Abschreckung | Ermöglicht kontrollierte Kühlung innerhalb derselben Kammer, verbessert die Effizienz. |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK!

Durch herausragende Forschung und Entwicklung sowie Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Vakuum-Wärmebehandlungsöfen, die eine überlegene metallurgische Qualität gewährleisten, Oxidation verhindern und präzise, wiederholbare Ergebnisse liefern. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und Ihre Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen