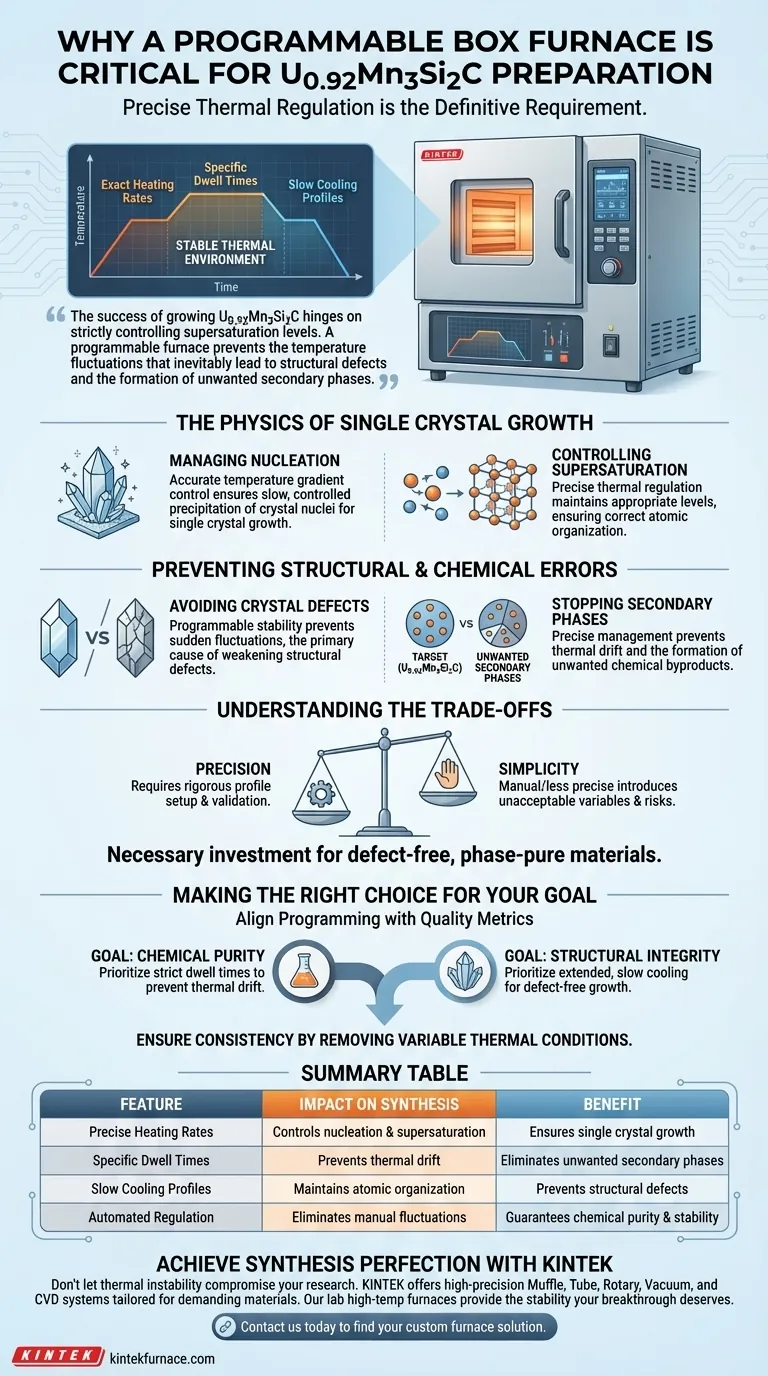

Eine präzise thermische Regelung ist die entscheidende Anforderung. Ein programmierbarer Kammerofen ist für die Herstellung von U0.92Mn3Si2C von entscheidender Bedeutung, da er die exakte Steuerung von Aufheizraten, spezifischen Haltezeiten und langsamen Abkühlprofilen ermöglicht. Ohne diese automatisierte Präzision ist es praktisch unmöglich, die stabile thermische Umgebung aufrechtzuerhalten, die für eine hochwertige Synthese erforderlich ist.

Der Erfolg des Wachstums von U0.92Mn3Si2C hängt von der strengen Kontrolle der Übersättigungsgrade ab. Ein programmierbarer Ofen verhindert Temperaturschwankungen, die unweigerlich zu Strukturdefekten und zur Bildung unerwünschter Sekundärphasen führen.

Physik des Einkristallwachstums

Kontrolle der Keimbildung

Eine genaue Temperaturgradientenkontrolle ist für dieses spezielle Material unerlässlich. Sie stellt sicher, dass Kristallkeime langsam und nicht schnell oder chaotisch ausfallen. Diese kontrollierte Ausfällung ist der grundlegende Schritt zur Erzielung von Einkristallwachstum.

Kontrolle der Übersättigung

Der Ofen ermöglicht die Aufrechterhaltung geeigneter Übersättigungsgrade während des gesamten Prozesses. Durch die präzise Steuerung der thermischen Umgebung stellt das programmierbare System sicher, dass sich das Material auf atomarer Ebene korrekt organisiert und nicht in einem ungeordneten Zustand erstarrt.

Vermeidung von strukturellen und chemischen Fehlern

Vermeidung von Kristallfehlern

Thermische Stabilität ist für die strukturelle Integrität nicht verhandelbar. Die programmierbare Natur des Ofens verhindert plötzliche Temperaturschwankungen. Diese Schwankungen sind die Hauptursache für Kristallfehler, die das Material schwächen und seine physikalischen Eigenschaften verändern.

Verhinderung von Sekundärphasen

Inkonsistentes Aufheizen schädigt nicht nur die Kristallstruktur, sondern verändert auch die Chemie. Eine präzise thermische Steuerung verhindert die Bildung von Sekundärphasen. Dies sind unerwünschte chemische Nebenprodukte, die entstehen, wenn die Temperatur vom optimalen Wachstumsfenster abweicht.

Verständnis der Kompromisse

Präzision vs. Einfachheit

Die Verwendung eines programmierbaren Ofens erfordert eine strenge Einrichtung und Validierung des Profils. Der Kompromiss ist jedoch klar: Der Versuch dieser Synthese mit manuellen oder weniger präzisen Geräten führt zu unannehmbaren Variablen. Das Risiko von Defekten und Phaseneinschlüssen macht die Komplexität der programmierbaren Steuerung zu einer notwendigen Investition für dieses spezielle Material.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer U0.92Mn3Si2C-Herstellung zu maximieren, stimmen Sie Ihre Ofenprogrammierung auf Ihre spezifischen Qualitätsmetriken ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihr Profil strenge Haltezeiten priorisiert, um thermische Drift zu verhindern, die Sekundärphasen erzeugt.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie ausgedehnte, langsame Abkühlprofile, um die Übersättigungsgrade für fehlerfreies Einkristallwachstum aufrechtzuerhalten.

Durch die Eliminierung variabler thermischer Bedingungen stellen Sie die strukturelle und chemische Konsistenz des Endprodukts sicher.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die U0.92Mn3Si2C-Synthese | Nutzen |

|---|---|---|

| Präzise Aufheizraten | Kontrolliert Keimbildung & Übersättigung | Gewährleistet Einkristallwachstum |

| Spezifische Haltezeiten | Verhindert thermische Drift | Eliminiert unerwünschte Sekundärphasen |

| Langsame Abkühlprofile | Aufrechterhaltung der atomaren Organisation | Verhindert strukturelle Defekte |

| Automatisierte Regelung | Eliminiert manuelle Schwankungen | Garantiert chemische Reinheit & Stabilität |

Erreichen Sie Syntheseperfektion mit KINTEK

Lassen Sie nicht zu, dass thermische Instabilität Ihre Forschung mit hoher Reinheit beeinträchtigt. Unterstützt durch Experten-F&E und erstklassige Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollsten Materialien wie U0.92Mn3Si2C zugeschnitten sind.

Ob Sie eine exakte Übersättigungsregelung oder anpassbare Abkühlprofile benötigen, unsere Labor-Hochtemperaturöfen bieten die Stabilität, die Ihr Durchbruch verdient. Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden und die Integrität Ihres Materials zu verbessern.

Visuelle Anleitung

Referenzen

- Hope A. Long, Vladislav V. Klepov. Synthesis of U<sub>0.92</sub>Mn<sub>3</sub>Si<sub>2</sub>C Using Organic Carbon Source. DOI: 10.1002/zaac.202500047

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Wärmebehandlung unter inerter Atmosphäre für Stahl wichtig? Oxidation verhindern für überlegene Oberflächengüte und Leistung

- Wie beeinflussen unterschiedliche Gasatmosphären die Eigenschaften von Biokohle? Optimieren Sie Ihren Pyrolyseertrag und Ihre Aktivierung

- Was ist die Rolle einer Argon-Gasumgebung beim Sintern von Bornitrid? Hohe Dichte erreichen und Oxidation verhindern

- Was sind einige wichtige Anwendungen von Niedervakuum-Atmosphärenöfen? Steigern Sie die industrielle Effizienz mit kostengünstiger Wärmebehandlung

- Was ist eine exotherme Atmosphäre bei Ofenanwendungen? Schützen Sie Metalle effizient vor Oxidation

- Welche Rolle spielt ein Hochtemperatur-Ofen beim Wachstum von Uransilikatkristallen? Beherrschen Sie die präzise Temperaturregelung

- Wie wird die Atmosphäre in einem Schutzgas-Muffelofen gesteuert? Beherrschen Sie die präzise Gasregelung für überlegene Ergebnisse

- Welche Rolle spielt ein Hochtemperatur-Atmosphären-Sinterofen beim Sintern von BN-Si3N4? Experten-Prozess-Einblicke