Die Hauptrolle einer Argon-Gasumgebung beim drucklosen Sintern besteht darin, eine chemisch inerte Schutzschicht zu schaffen, die die katastrophale Oxidation von Bornitrid bei extrem hohen Temperaturen verhindert. Durch die Aufrechterhaltung eines extrem niedrigen Sauerstoffpartialdrucks verhindert Argon, dass Bornitrid zu flüchtigem Boroxid ($B_2O_3$) zerfällt, und schafft gleichzeitig die stabilen Bedingungen, die für Sinterhilfsmittel zur Verdichtung der Keramik erforderlich sind.

Kernbotschaft Bornitrid ist aufgrund seiner kovalenten Bindung und Anfälligkeit für Oxidation notorisch schwer zu sintern. Argon ist ein entscheidender Prozessermöglicher: Es unterdrückt die Verdampfung von Material als $B_2O_3$, schützt die Heizelemente des Ofens vor Korrosion und stellt sicher, dass Sinterhilfsmittel erfolgreich die flüssige Phase bilden können, die für eine hohe Dichte erforderlich ist.

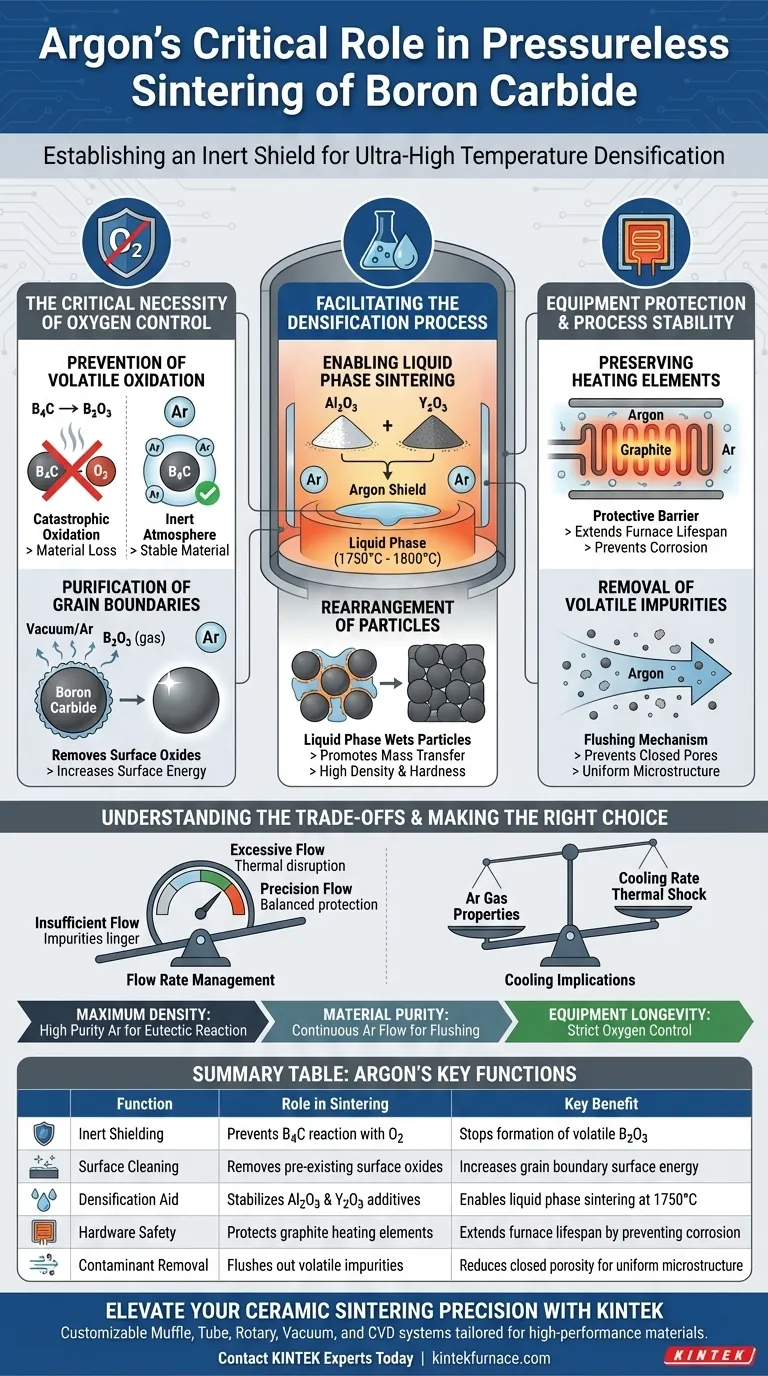

Die kritische Notwendigkeit der Sauerstoffkontrolle

Verhinderung flüchtiger Oxidation

Bei Temperaturen über 1800 °C ist Bornitrid in Gegenwart von Sauerstoff sehr instabil. Ohne eine inerte Argonatmosphäre reagiert Bornitrid zu Boroxid ($B_2O_3$).

Im Gegensatz zu stabilen Oxiden ist $B_2O_3$ bei diesen Temperaturen flüchtig. Wenn es sich bildet, verdampft es, was zu erheblichem Materialverlust führt und die Bindung der Keramikpartikel verhindert.

Reinigung von Korngrenzen

Argon verhindert nicht nur neue Oxidation, sondern erleichtert auch die Entfernung bestehender Verunreinigungen.

Das Vakuum oder die kontrollierte Atmosphäre fördert die Verflüchtigung und Entfernung von bereits vorhandenen Oberflächenoxidschichten auf den Bornitridpartikeln. Diese "Reinigung" der Korngrenzen erhöht die Oberflächenenergie, was eine Voraussetzung für eine erfolgreiche Verdichtung ist.

Ermöglichung des Verdichtungsprozesses

Ermöglichung der Sinterung in flüssiger Phase

Die drucklose Sinterung von Bornitrid beruht häufig auf Zusatzstoffen wie Aluminiumoxid ($Al_2O_3$) und Yttriumoxid ($Y_2O_3$).

Die hochreine Argonumgebung stellt sicher, dass diese Zusatzstoffe chemisch ohne Störungen reagieren können. Insbesondere ermöglicht sie die Bildung einer flüssigen Phase bei Temperaturen zwischen 1750 °C und 1800 °C.

Umlagerung von Partikeln

Sobald diese flüssige Phase gebildet ist, benetzt sie die festen Bornitridpartikel.

Dies fördert die Umlagerung von Partikeln und den Stofftransport. Das Ergebnis ist ein deutlich dichteres Endprodukt, das bei niedrigeren Temperaturen erreicht wird, als dies ohne diese Zusatzstoffe möglich wäre, während gleichzeitig die Härte des Materials erhalten bleibt.

Schutz der Ausrüstung und Prozessstabilität

Schutz der Heizelemente

Sinteröfen verwenden häufig Graphit oder andere kohlenstoffbasierte Heizelemente.

Diese Elemente sind bei Betriebstemperaturen sehr anfällig für Korrosion und Oxidation. Die Argonatmosphäre wirkt als Schutzbarriere und verlängert die Lebensdauer der Ofenkomponenten, indem sie Sauerstoffangriffe verhindert.

Entfernung flüchtiger Verunreinigungen

Ein kontinuierlicher Argonstrom dient als Spülmechanismus.

Er transportiert flüchtige Verunreinigungen und adsorbierte Gase ab, die während des Heizprozesses freigesetzt werden. Durch das physikalische Ausspülen dieser Verunreinigungen aus der heißen Zone verhindert der Argonstrom die Bildung von geschlossenen Poren, was zu einer gleichmäßigeren Mikrostruktur führt.

Verständnis der Kompromisse

Management des Durchflussrate

Obwohl Argon schützend wirkt, sind die Dynamiken des Gasflusses entscheidend.

Unzureichender Durchfluss lässt flüchtige Verunreinigungen in der Nähe des Produkts verweilen und potenziell wieder ablagern oder die Verdichtung behindern. Übermäßiger Durchfluss kann die thermische Gleichmäßigkeit stören oder die Verbrauchskosten unnötig erhöhen. Präzisionsflussregler sind unerlässlich, um Schutz und thermische Stabilität auszugleichen.

Kühlungsaspekte

Die Wahl des Gases beeinflusst die Phase nach dem Sintern.

Inertgas-Kühlsysteme zirkulieren oft gekühltes Argon zurück in die Kammer, um Produktionszyklen zu beschleunigen. Da die Gasdichte die Wärmeableitung beeinflusst, beeinflussen die spezifischen Eigenschaften von Argon die Kühlrate. Dies muss gesteuert werden, um thermische Schocks zu vermeiden und gleichzeitig die Zykluszeiten zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Sinterprozesses zu maximieren, stimmen Sie Ihre Atmosphärenkontrollen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass die Argonumgebung rein genug ist, um das $Al_2O_3$-$Y_2O_3$-System auszulösen, die eutektische Reaktion (flüssige Phase) ohne Oxidationsstörungen auszulösen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verwenden Sie einen kontinuierlichen, kontrollierten Argonfluss anstelle einer statischen Atmosphäre, um verdampfte Oberflächenoxide und Bindemittel aktiv abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Überwachen Sie den Sauerstoffpartialdruck streng, um den gleichzeitigen Abbau sowohl der Bornitrid-Arbeitslast als auch der Graphit-Heizelemente zu verhindern.

Der Erfolg beim drucklosen Sintern beruht nicht nur auf Wärme, sondern auch auf der Verwendung von Argon, um eine makellose chemische Bühne zu schaffen, auf der die Verdichtung ungehindert erfolgen kann.

Zusammenfassungstabelle:

| Funktion | Rolle im Sinterprozess | Hauptvorteil |

|---|---|---|

| Inerte Abschirmung | Verhindert die Reaktion von $B_2C$ mit Sauerstoff | Stoppt die Bildung von flüchtigem $B_2O_3$ |

| Oberflächenreinigung | Entfernt bereits vorhandene Oberflächenoxide | Erhöht die Oberflächenenergie der Korngrenzen |

| Verdichtungshilfe | Stabilisiert $Al_2O_3$- und $Y_2O_3$-Zusätze | Ermöglicht Sinterung in flüssiger Phase bei 1750 °C |

| Schutz der Hardware | Schützt Graphit-Heizelemente | Verlängert die Ofenlebensdauer durch Verhinderung von Korrosion |

| Entfernung von Verunreinigungen | Spült flüchtige Verunreinigungen aus | Reduziert geschlossene Porosität für gleichmäßige Mikrostruktur |

Verbessern Sie Ihre Keramik-Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Oxidation die Dichte Ihres Bornitrids beeinträchtigt oder Ihre Ausrüstung beschädigt. KINTEK bietet branchenführende, atmosphärenkontrollierte Lösungen, die für Hochleistungsmaterialien maßgeschneidert sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die makellosen Argonumgebungen aufrechtzuerhalten, die Ihr Labor benötigt.

Bereit, Ihren Hochtemperaturprozess zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um den perfekten Ofen für Ihre einzigartigen Sinteranforderungen zu finden.

Visuelle Anleitung

Referenzen

- J. Q. Wang, Li Hou. Mechanical and Drying Shrinkage Performance Study of Ultra-High-Performance Concrete Prepared from Titanium Slag under Different Curing Conditions. DOI: 10.3390/ma17174201

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Reicht ein Vakuum allein aus, um Oxidation in Öfen zu verhindern? Entdecken Sie die entscheidende Rolle der Atmosphärenkontrolle

- Wie erzeugt der Kasten-Glüh-Atmosphärenofen Wärme? Beherrschen Sie die präzise Temperaturregelung für Ihr Labor

- Wie beeinflusst das Design einer Konvektorplatte die thermische Effizienz? Maximierung der Leistung bei Glockenform-Glühöfen

- Was sind die Anwendungen eines Atmosphären-Muffelofens im Umweltschutz? Sichere Behandlung gefährlicher Abfälle mit Präzision

- Warum ist eine streng kontrollierte Argon (Ar)-Atmosphäre für die Fe2O3@PDA-Pyrolyse erforderlich? Überlegene Karbonisierung sicherstellen

- Wie trägt ein Heizofen zur simulierten Voroxidation von Legierungspulvern bei? Optimieren Sie Ihre Materialforschung

- Was ist der Hauptzweck der Einführung von hochreinem Stickstoff während der Ofenabkühlung? Gewährleistung der Datenintegrität

- Welche Konfigurationen stehen für Retortenöfen zur Verfügung? Optimieren Sie Ihren thermischen Prozess mit der richtigen Einrichtung