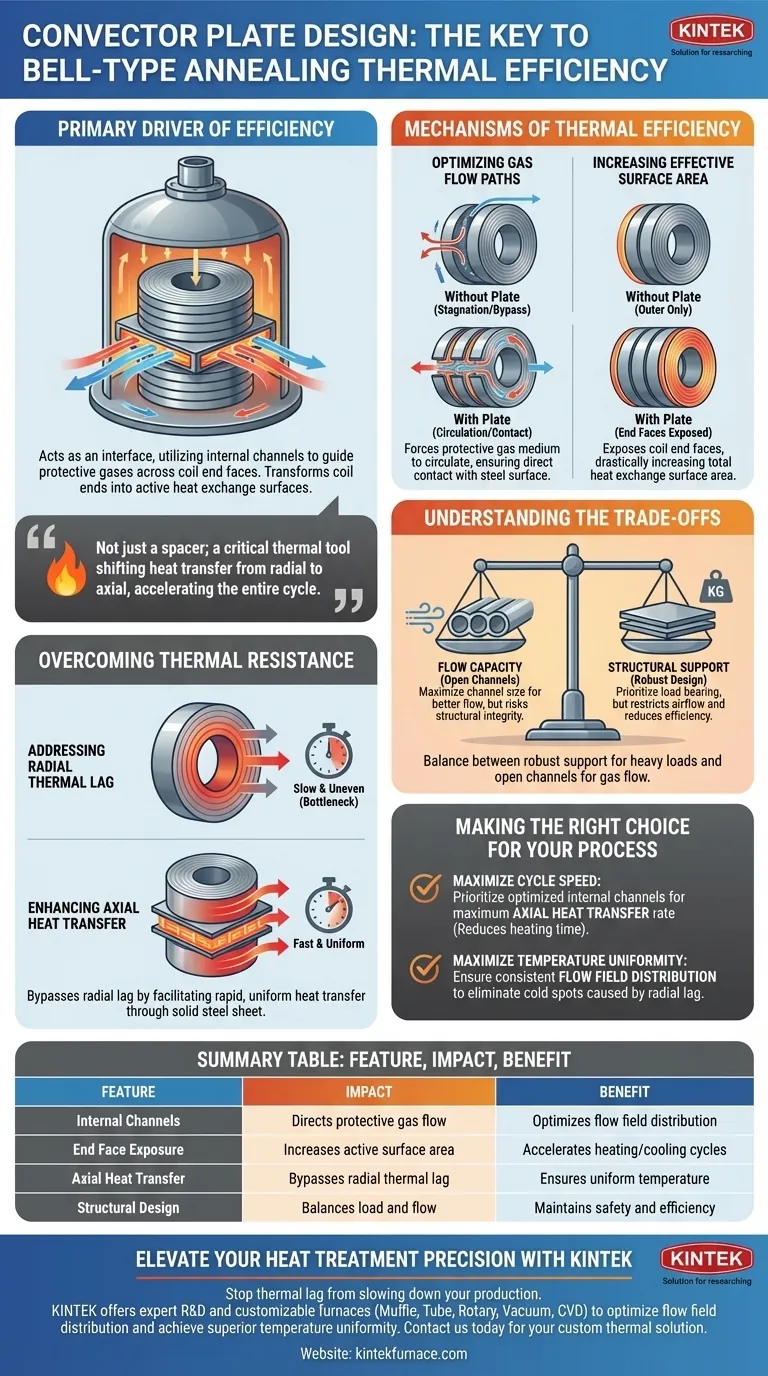

Das Design einer Konvektorplatte ist der primäre Faktor für das Luftstrommanagement und die thermische Effizienz in einem Glockenform-Glühofen. Diese Platten fungieren als Schnittstelle zwischen gestapelten Stahlspulen und nutzen interne Kanäle, um Schutzgase direkt über die Stirnflächen der Spulen zu leiten. Dieser Mechanismus verwandelt die Spulenenden in aktive Wärmeaustauschflächen und optimiert so die Verteilung des Strömungsfeldes im gesamten Stapel erheblich.

Die Konvektorplatte ist nicht nur ein struktureller Abstandhalter; sie ist ein kritisches thermisches Werkzeug, das die natürlichen Isoliereigenschaften von Stahlspulen überwindet. Durch die Verlagerung des Wärmetransportmechanismus von radial auf axial mildert sie die thermische Trägheit und beschleunigt den gesamten Glühzyklus.

Mechanismen der thermischen Effizienz

Optimierung der Gasflusswege

Eine Standard-Stahlspule wirkt als Luftstrombarriere. Eine gut gestaltete Konvektorplatte verwendet interne Kanäle, um einen spezifischen Weg für Schutzgase zu schaffen.

Anstatt dass das Gas stagniert oder das Material umgeht, zwingt die Platte das Medium, zwischen den Spulen zu zirkulieren. Dies gewährleistet, dass das Heiz- oder Kühlmedium direkten Kontakt mit der Oberfläche des Stahls hat.

Erhöhung der effektiven Oberfläche

Der Wärmetransport ist eine Funktion der Oberfläche. Ohne Konvektorplatten ist nur der äußere Umfang der Spule dem konvektiven Fluss ausgesetzt.

Durch das Auseinanderhalten der Spulen und die effektive Strömungsleitung legt die Platte die Stirnflächen der Stahlspulen frei. Dies erhöht die für den Wärmeaustausch verfügbare Gesamtoberfläche drastisch.

Überwindung des thermischen Widerstands

Behebung der radialen thermischen Trägheit

Stahlspulen weisen je nach Ausrichtung unterschiedliche thermische Eigenschaften auf. Wärme bewegt sich langsam durch die Schichten der Spule (radial), was zu einem Phänomen führt, das als radiale Wärmeleitungs-Trägheit bekannt ist.

Diese "Trägheit" ist normalerweise der Engpass im Glühprozess. Sich ausschließlich auf radiale Erwärmung zu verlassen, führt zu ungleichmäßigen Temperaturen und längeren Zykluszeiten.

Verbesserung des axialen Wärmetransports

Die Konvektorplatte löst das Problem der radialen Trägheit, indem sie den axialen Wärmetransport ermöglicht.

Durch die Leitung heißer Gase zu den Spulenenden bewegt sich die Wärme durch das massive Stahlblech, anstatt über Luftspalte zwischen den Schichten zu springen. Diese axiale Rate ist deutlich schneller und gleichmäßiger als die radiale Wärmeleitung.

Verständnis der Kompromisse

Strömungskapazität vs. strukturelle Unterstützung

Das Design einer Konvektorplatte stellt ein Gleichgewicht zwischen zwei gegensätzlichen Anforderungen dar.

Erstens muss sie robust genug sein, um als tragende Struktur für schwere Stahlspulenstapel zu dienen. Zweitens muss sie "offen" genug sein, um große interne Kanäle für den Gasfluss aufzunehmen.

Eine zu starke Betonung der Unterstützung schränkt den Luftstrom ein und reduziert die thermische Effizienz. Umgekehrt kann die Maximierung der Kanalgröße zur Verbesserung des Flusses die Fähigkeit der Platte beeinträchtigen, Gewicht sicher zu tragen.

Die richtige Wahl für Ihren Prozess treffen

Um die Effizienz Ihres Glockenform-Glühofens zu maximieren, muss das Design der Konvektorplatte mit Ihren spezifischen thermischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Zyklusgeschwindigkeit liegt: Bevorzugen Sie Designs mit optimierten internen Kanälen, die die axiale Wärmetransferrate maximieren, um die Heizzeit zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf der Temperaturuniformität liegt: Stellen Sie sicher, dass das Plattendesign eine konsistente Strömungsfeldverteilung erzeugt, um Kaltstellen zu vermeiden, die durch radiale Trägheit verursacht werden.

Die Effektivität Ihres Glühprozesses hängt weniger von der Ofenleistung ab als vielmehr davon, wie effektiv Ihre Konvektorplatten die Energie dorthin leiten, wo sie am dringendsten benötigt wird.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die thermische Effizienz | Nutzen für den Glühprozess |

|---|---|---|

| Interne Kanäle | Leitet den Schutzgasfluss zwischen den Spulen | Optimiert die Verteilung des Strömungsfeldes |

| Freilegung der Stirnflächen | Erhöht die aktive Wärmeaustauschfläche | Beschleunigt Heiz- und Kühlzyklen |

| Axialer Wärmetransport | Umgeht die radiale Wärmeleitungs-Trägheit | Gewährleistet eine gleichmäßige Temperaturverteilung |

| Strukturelles Design | Balanciert Lastaufnahme mit Strömungskapazität | Sorgt für Sicherheit ohne Effizienzverlust |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Verlangsamt die thermische Trägheit Ihre Produktion? Bei KINTEK verstehen wir, dass die richtige Ofenkomponente den Unterschied zwischen einem Engpass und einem Durchbruch ausmacht. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar an Ihre einzigartigen metallurgischen Bedürfnisse.

Unser Spezialistenteam steht bereit, Ihnen bei der Optimierung Ihrer Strömungsfeldverteilung und der Erzielung einer überlegenen Temperaturuniformität zu helfen. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische thermische Lösung zu besprechen und zu erfahren, wie KINTEK die Effizienz und Leistung Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie stellen Festbettreaktoren und Heizöfen genaue Reaktionsdaten sicher? Beherrschung der Präzision bei der Toluolzersetzung

- Was ist der Zweck der Verwendung eines Glühofens mit reduzierender Atmosphäre für Nd:SrLaGaO4? Defekte beseitigen & Leistung steigern

- Wie wird ein Hochtemperatur-Atmosphäre-Ofen bei der internen Oxidation zur Herstellung von Aluminiumoxid-Dispersionsgehärtetem Kupfer (ADSC) eingesetzt? Entfesseln Sie überlegene Materialfestigkeit

- Welche Merkmale sind bei der Auswahl eines Schutzgasofens oder -brenners wichtig? Sichern Sie Reinheit und Effizienz für Ihr Labor

- Welche Rolle spielt eine Argonatmosphäre beim Sintern von WC-Co-Ni-Legierungen? Erreichen einer nahezu theoretischen Dichte

- Was sind die Haupteinsatzgebiete von Muffelöfen (Retortengröfen)? Erschließen Sie Präzision in der Hochtemperaturverarbeitung

- Welche Vakuumeigenschaften besitzt ein Ofen mit kontrollierter Atmosphäre? Unerlässlich für präzise Gasumgebungssteuerung

- Bei welchen Wärmebehandlungsprozessen wird Argon häufig eingesetzt? Unerlässlich für reaktive Metalle und hochwertige Oberflächen