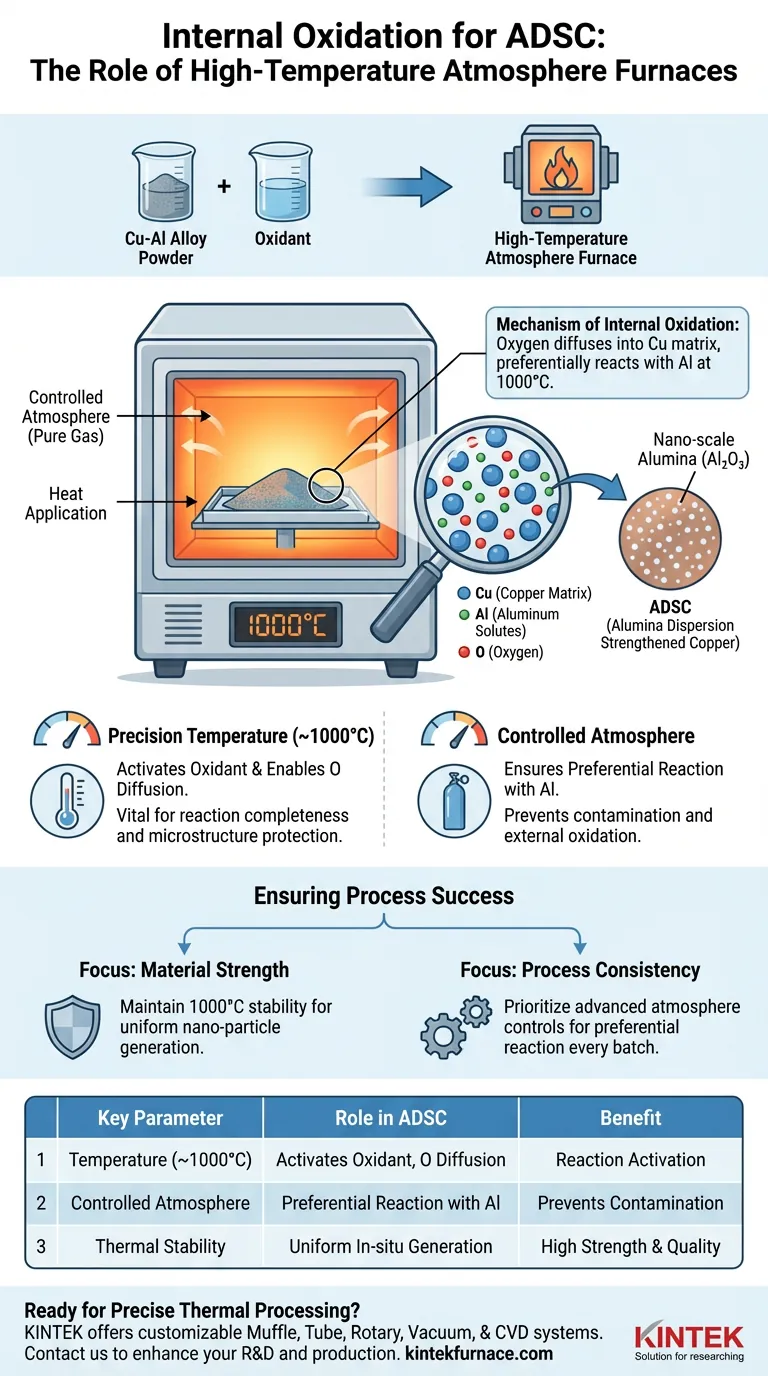

Ein Hochtemperatur-Atmosphäre-Ofen fungiert als kritisches Reaktionsgefäß während des internen Oxidationsschritts und hält eine präzise kontrollierte Umgebung bei etwa 1000 °C aufrecht, um die notwendigen chemischen Veränderungen im Material auszulösen. Durch das Erhitzen einer Mischung aus Cu-Al-Legierungspulver und einem Oxidationsmittel erleichtert der Ofen die In-situ-Erzeugung von nanoskaligen Aluminiumoxid-Partikeln, die für die Härtung des Kupfers unerlässlich sind.

Durch die Aufrechterhaltung einer Temperatur von 1000 °C ermöglicht der Ofen, dass Sauerstoff in die Kupfermatrix diffundiert und bevorzugt mit Aluminium reagiert. Dieser kontrollierte thermische Prozess erzeugt die dispersionshärtende Phase, die für hochleistungsfähiges Aluminiumoxid-Dispersionsgehärtetes Kupfer (ADSC) erforderlich ist.

Die Rolle der thermischen Präzision

Einrichtung der Reaktionsumgebung

Die primäre Funktion des Ofens ist die Bereitstellung einer stabilen Hochtemperaturumgebung.

Der Prozess erfordert typischerweise einen Sollwert von etwa 1000 °C.

Diese spezifische Temperatur ist nicht willkürlich; sie ist die thermische Schwelle, die erforderlich ist, um das Oxidationsmittel im gemischten Pulver zu aktivieren.

Erleichterung der Sauerstoffdiffusion

Bei dieser erhöhten Temperatur nimmt die kinetische Energie der Atome erheblich zu.

Dies ermöglicht es dem vom Oxidationsmittel freigesetzten Sauerstoff, physikalisch in die Kupfermatrix zu diffundieren.

Ohne diese präzise thermische Anwendung würde der Sauerstoff nicht effektiv in die Legierung eindringen, um die Aluminium-Lösungsstoffe zu erreichen.

Der Mechanismus der internen Oxidation

Bevorzugte Reaktion

Die Ofenatmosphäre stellt sicher, dass die chemische Reaktion selektiv ist.

Sobald der Sauerstoff in das Kupfer diffundiert ist, reagiert er bevorzugt mit dem vorhandenen Aluminium in der Legierung.

Diese Selektivität ist entscheidend, da das Ziel darin besteht, das Aluminium zu oxidieren, ohne die Kupfermatrix selbst zu beeinträchtigen.

Erzeugung der Härtungsphase

Das Produkt dieser Reaktion ist die Bildung von Aluminiumoxid (Aluminiumoxid).

Da die Reaktion intern und mit kontrollierter Geschwindigkeit abläuft, bilden sich diese Aluminiumoxid-Partikel im Nano-Bereich.

Diese In-situ erzeugten Partikel wirken als Barrieren für die Versetzungsbewegung und sorgen für die "Dispersionshärtung", die für das endgültige ADSC-Material charakteristisch ist.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit der Atmosphärenkontrolle

Während Wärme der Hauptantrieb ist, ist der "Atmosphären"-Aspekt des Ofens ebenso entscheidend.

Die Umgebung muss streng kontrolliert werden, um unerwünschte externe Oxidation oder Kontamination zu verhindern.

Ein Mangel an Präzision hier kann zu inkonsistenter Partikelverteilung oder Oberflächenfehlern im Kupferpulver führen.

Temperaturempfindlichkeit

Der Prozess beruht auf einem spezifischen thermodynamischen Gleichgewicht um 1000 °C.

Eine signifikante Abweichung von dieser Temperatur kann die Diffusionsraten von Sauerstoff verändern.

Zu niedrig, und die Reaktion kann unvollständig sein; zu hoch, und die Mikrostruktur der Kupfermatrix kann sich abbauen, bevor die Härtungsphase vollständig etabliert ist.

Sicherstellung des Prozesserfolgs

Um die Qualität von Aluminiumoxid-Dispersionsgehärtetem Kupfer zu maximieren, konzentrieren Sie sich auf die Fähigkeiten des Ofens in Bezug auf thermische Stabilität und atmosphärische Integrität.

- Wenn Ihr Hauptaugenmerk auf Materialfestigkeit liegt: Stellen Sie sicher, dass der Ofen den Sollwert von 1000 °C mit minimalen Schwankungen aufrechterhalten kann, um eine gleichmäßige Nano-Partikel-Erzeugung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Priorisieren Sie Geräte mit fortschrittlichen Atmosphärenkontrollen, um sicherzustellen, dass das Oxidationsmittel in jeder Charge bevorzugt mit Aluminium reagiert.

Die Effektivität des internen Oxidationsschritts hängt vollständig von der Fähigkeit des Ofens ab, die präzisen Bedingungen für die In-situ-Aluminiumoxidbildung aufrechtzuerhalten.

Zusammenfassungstabelle:

| Wichtiger Ofenparameter | Rolle bei der ADSC-Produktion |

|---|---|

| Temperatur (~1000 °C) | Aktiviert Oxidationsmittel, ermöglicht Sauerstoffdiffusion in die Kupfermatrix. |

| Kontrollierte Atmosphäre | Gewährleistet bevorzugte Reaktion mit Aluminium, verhindert Kontamination. |

| Thermische Stabilität | Gewährleistet gleichmäßige In-situ-Erzeugung von nanoskaligen Aluminiumoxid-Partikeln. |

Bereit, präzise thermische Verarbeitung für Ihre fortschrittlichen Materialien zu erzielen?

Der interne Oxidationsschritt ist entscheidend für die Entwicklung von Hochleistungsmaterialien wie Aluminiumoxid-Dispersionsgehärtetem Kupfer (ADSC). Der Erfolg hängt von einem Ofen ab, der eine exakte Temperaturkontrolle und eine reine Atmosphäre ermöglicht.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Hochtemperaturverarbeitungsanforderungen anpassbar sind. Unsere Öfen sind für die Stabilität und Präzision ausgelegt, die erforderlich sind, um konsistente, qualitativ hochwertige Ergebnisse in jeder Charge zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Lösungen Ihre F&E und Produktion verbessern können. Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie werden Retortenöfen in Laborumgebungen eingesetzt? Unerlässlich für thermische Prozesse unter kontrollierter Atmosphäre

- Was ist die Notwendigkeit der Verwendung eines Laborofens mit reduzierender Atmosphäre? Beherrschung der UO2-Kalzinierung

- Welche physikalischen Bedingungen muss ein Hochtemperatur-Reduktionsofen für die Ni-Exsolution bieten? Meistern Sie Ihre Materialherstellung

- Wie beeinflusst ein Glühofen mit kontrollierter Atmosphäre die Stabilität von Restaustenit? Entriegeln Sie Stahlqualität

- Welche Gasarten können in einem Kastenofen mit Glühatmosphäre verwendet werden? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche industriellen Anwendungen gibt es für Niedrigvakuum-Atmosphärenöfen? Steigern Sie die Effizienz bei Wärmebehandlungsprozessen

- Warum ist die Atmosphärenkontrolle entscheidend für die Qualität der Wärmebehandlung? Erschließen Sie Präzision und Haltbarkeit

- Warum ist eine präzise Temperaturkontrolle bei 500 °C in einem Pyrolyseofen notwendig? Maximierung der Kohlefaser-Rückgewinnung