Bei der Wärmebehandlung ist die Atmosphärenkontrolle die wichtigste Einzelvariable zur Bestimmung der Endqualität einer Komponente. Die Gase, die ein Teil bei hoher Temperatur umgeben, sind nicht passiv; sie schützen, modifizieren und übertragen aktiv Wärme auf das Material. Eine nicht präzise gesteuerte Atmosphäre führt direkt zu Oberflächenfehlern, inkonsistenten metallurgischen Eigenschaften und Ausschussteilen.

Eine Ofenatmosphäre ist kein leerer Raum – sie ist ein aktiver Bestandteil des Wärmebehandlungsprozesses. Ihre korrekte Steuerung verhindert zerstörerische Oberflächenreaktionen und ermöglicht gleichzeitig die spezifischen metallurgischen Veränderungen, die erforderlich sind, um die konstruktionsbedingte Leistung und Zuverlässigkeit der Komponente zu erreichen.

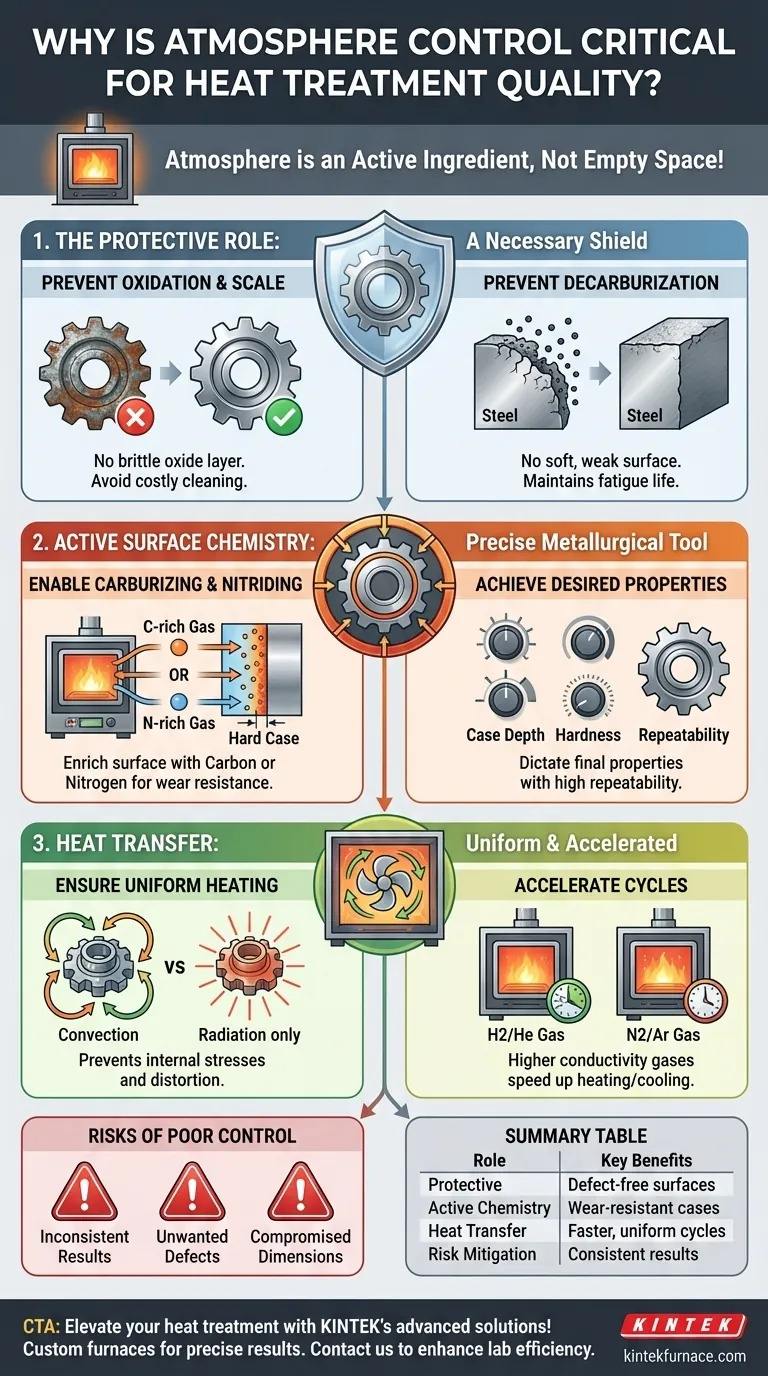

Die Schutzfunktion der Atmosphäre

Bei den für die Wärmebehandlung erforderlichen erhöhten Temperaturen reagieren Metalle sehr empfindlich auf die in der Umgebungsluft vorkommenden Gase, insbesondere Sauerstoff. Eine gezielt eingestellte Atmosphäre bietet einen notwendigen Schutzschild.

Verhinderung von Oxidation und Zunderbildung

Wenn Stahl und andere Legierungen in Gegenwart von Sauerstoff erhitzt werden, bildet sich schnell eine Oxidschicht auf der Oberfläche, die allgemein als Zunder bekannt ist.

Dieser Zunder ist spröde, verändert die Abmessungen des Teils und muss durch kostspielige Sekundärverfahren wie Sandstrahlen oder chemische Reinigung entfernt werden. Eine kontrollierte, sauerstoffarme Atmosphäre verhindert diese Reaktion vollständig.

Verhinderung der Entkohlung

Unter Entkohlung versteht man den Verlust von Kohlenstoff von der Oberfläche des Stahls. Sie tritt auf, wenn der Kohlenstoff im Stahl mit Sauerstoff oder Wasserdampf in der Ofenatmosphäre reagiert.

Dieser Prozess erzeugt eine weiche, schwache Oberflächenschicht, die die Ermüdungsfestigkeit und Verschleißfestigkeit der Komponente drastisch reduziert und sie für ihre beabsichtigte Anwendung unbrauchbar macht.

Die aktive Rolle in der Oberflächenchemie

Über den einfachen Schutz hinaus sind spezifische Atmosphären darauf ausgelegt, die Oberflächenchemie einer Komponente gezielt und präzise zu verändern. Dies wird als Einsatzhärten bezeichnet.

Ermöglichung von Carburieren und Nitrieren

Bei Prozessen wie dem Carburieren wird die Ofenatmosphäre mit einem kohlenstoffhaltigen Gas angereichert. Dies erzeugt ein „Kohlenstoffpotenzial“, das dazu zwingt, dass Kohlenstoff in die Oberfläche des Stahls diffundiert.

Das Ergebnis ist ein Teil mit einem weichen, zähen Kern und einer extrem harten, verschleißfesten äußeren Schicht (Einsatzhärte). Ebenso verwendet das Nitrieren eine stickstoffreiche Atmosphäre (typischerweise aus Ammoniak), um harte Nitride an der Oberfläche zu bilden.

Erzielen der gewünschten metallurgischen Eigenschaften

Durch die präzise Steuerung der Zusammensetzung dieser aktiven Atmosphären können Metallurgen die endgültige Einsatzhärtetiefe, Oberflächenhärte und andere Eigenschaften mit hoher Wiederholgenauigkeit bestimmen. Dies verwandelt den Ofen von einem einfachen Ofen in ein präzises metallurgisches Werkzeug.

Die übersehene Rolle bei der Wärmeübertragung

Die Ofenatmosphäre spielt auch eine entscheidende physikalische Rolle: Sie transportiert thermische Energie. Die Art und der Druck des Gases beeinflussen direkt, wie schnell und gleichmäßig ein Teil aufheizt.

Gewährleistung einer gleichmäßigen Erwärmung

Gase in einem Ofen übertragen Wärme von den Heizelementen und Ofenwänden auf das Werkstück durch Konvektion. Dies ist oft effektiver und gleichmäßiger als die reine Wärmeübertragung durch Strahlung (die in einem Vakuum die Hauptmethode ist).

Eine zirkulierende Atmosphäre hilft sicherzustellen, dass alle Bereiche eines komplexen Teils – dicke und dünne – nahezu gleichzeitig die Zieltemperatur erreichen, wodurch innere Spannungen und Verformungen verhindert werden.

Beschleunigung der Wärmeübertragung

Bestimmte Gase, wie Wasserstoff und Helium, weisen eine viel höhere Wärmeleitfähigkeit auf als Stickstoff oder Argon. Ihre Verwendung in der Atmosphäre kann die Heiz- und Abkühlraten erheblich beschleunigen.

Dies ermöglicht kürzere Zykluszeiten und kann in einigen Fällen dazu beitragen, spezifische Mikrostrukturen zu erreichen, die nur durch schnelles Abschrecken möglich sind.

Die Risiken schlechter Kontrolle verstehen

Die Nichteinhaltung präziser atmosphärischer Bedingungen führt zu inakzeptabler Prozessvariabilität und Risiko.

Inkonsistente Ergebnisse von Charge zu Charge

Kleine, unentdeckte Luftlecks oder Schwankungen in der Gaszusammensetzung können zu dramatischen Unterschieden zwischen den Produktionsläufen führen. Eine Charge kann perfekt sein, während die nächste unter übermäßiger Oxidation oder unzureichender Einsatzhärtetiefe leidet.

Entstehung unerwünschter Defekte

Selbst Spuren von Verunreinigungen können Probleme verursachen. Beispielsweise kann zu viel Wasserdampf in einer eigentlich inerten Atmosphäre immer noch zu Entkohlung und Teileversagen führen.

Beeinträchtigung der Dimensionsstabilität

Unkontrollierte Oxidation oder Entkohlung verändert die Oberfläche eines Teils und führt zu Maßungenauigkeiten. Dies kann es unmöglich machen, die engen Toleranzen einzuhalten, die für moderne Komponenten erforderlich sind, was zu Ausschuss führt.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Atmosphäre wird vollständig durch das metallurgische Ziel für die Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Härtung ohne Oberflächenveränderung liegt: Verwenden Sie eine schützende, inerte Atmosphäre wie Stickstoff oder Argon, um Oxidation und Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, verschleißfesten Oberflächenschicht liegt: Verwenden Sie eine aktive Atmosphäre mit einem spezifischen Kohlenstoffpotenzial (zum Carburieren) oder Stickstoffgehalt (zum Nitrieren).

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Temperaturgleichmäßigkeit liegt: Ziehen Sie eine Atmosphäre mit einem hochkonvektiven Gas wie Wasserstoff in Betracht und achten Sie dabei sorgfältig auf die damit verbundenen Sicherheitsanforderungen.

Durch die Beherrschung der Atmosphärenkontrolle verwandeln Sie die Wärmebehandlung von einer Kunst in eine reproduzierbare, präzise Wissenschaft.

Zusammenfassungstabelle:

| Rolle der Atmosphärenkontrolle | Wesentliche Vorteile |

|---|---|

| Schutzfunktion | Verhindert Oxidation, Zunderbildung und Entkohlung für fehlerfreie Oberflächen |

| Aktive Oberflächenchemie | Ermöglicht Carburieren und Nitrieren für harte, verschleißfeste Einsatzhärten |

| Verbesserung der Wärmeübertragung | Gewährleistet gleichmäßige Erwärmung und schnellere Zyklen durch verbesserte Wärmeleitfähigkeit |

| Risikominderung | Vermeidet inkonsistente Ergebnisse, Defekte und Dimensionsinstabilität |

Heben Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf ein neues Niveau! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihren einzigartigen experimentellen Bedarf und liefert überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und konsistente, qualitativ hochwertige Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung