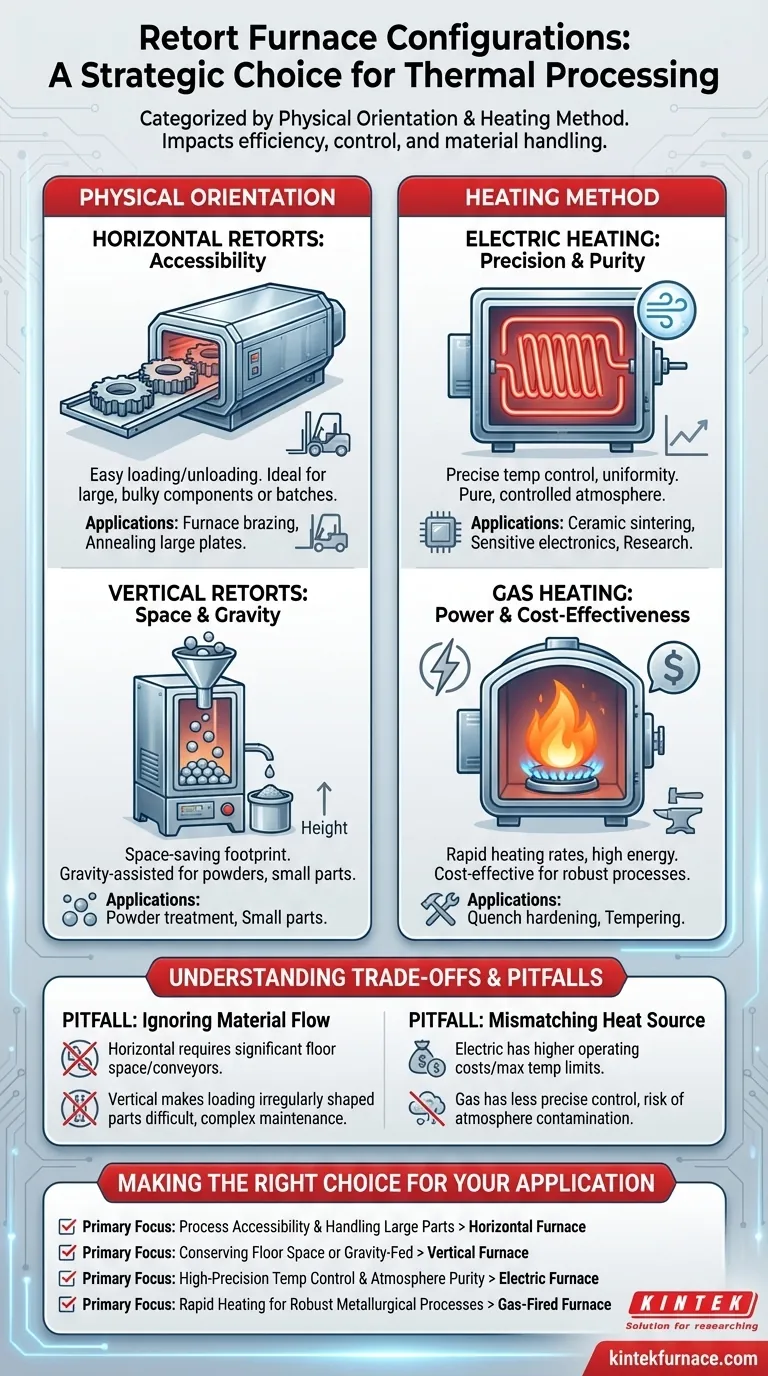

Grundsätzlich werden Retortenöfen nach zwei primären physischen Ausrichtungen und zwei unterschiedlichen Heizmethoden kategorisiert. Die physische Anordnung ist entweder horizontal oder vertikal, während das Heizsystem entweder mit Strom oder Gas betrieben wird. Diese Entscheidungen sind nicht willkürlich; sie werden von den spezifischen Anforderungen des thermischen Prozesses, den Anlagenbeschränkungen und dem Arbeitsablauf bestimmt.

Die Wahl der richtigen Retortenofenkonfiguration ist nicht nur eine Frage der Passung; es ist eine strategische Entscheidung, die sich direkt auf Materialhandhabung, Prozesskontrolle und Betriebseffizienz auswirkt. Die Wahl zwischen horizontaler vs. vertikaler und elektrischer vs. Gasheizung bestimmt, wie Sie mit dem Ofen interagieren und welche Ergebnisse Sie erzielen können.

Die zwei primären physischen Ausrichtungen

Die physische Anordnung des Ofens ist die sichtbarste Konfigurationswahl. Sie beeinflusst direkt, wie Material geladen, verarbeitet und entladen wird, was sie zu einer kritischen Entscheidung macht, die auf Ihren Teilen und dem Platzangebot Ihrer Einrichtung basiert.

Horizontale Retorten: Der Standard für Zugänglichkeit

Horizontale Retortenöfen sind die gebräuchlichste Konfiguration, geschätzt für ihr geradliniges Design. Ihr Hauptvorteil ist die einfache Be- und Entladung von Materialien.

Diese Anordnung ist ideal für die Verarbeitung großer, sperriger Bauteile oder Chargen von Teilen, die auf Trays angeordnet sind. Anwendungen wie das Ofenlöten von Baugruppen oder das Glühen großer Metallplatten eignen sich gut für eine horizontale Ausrichtung.

Vertikale Retorten: Die Lösung für Platz und Schwerkraft

Vertikale Retortenöfen sind darauf ausgelegt, zwei spezifische Herausforderungen zu lösen: begrenzten Platz und Prozesse, die von der Schwerkraft profitieren. Durch den Aufbau in die Höhe statt in die Breite bieten sie einen wesentlich geringeren Platzbedarf.

Dieses Design ist ideal für Einrichtungen mit Höhe, aber begrenzter Grundfläche. Darüber hinaus eignen sich vertikale Retorten hervorragend für schwerkraftunterstützte Prozesse, wie die Behandlung von Pulvern, Kleinteilen oder Materialien, die kontrolliert durch die Heizzone fallen können.

Die kritische Wahl: Elektro- vs. Gasheizung

Die Methode zur Beheizung der Retorte ist ebenso wichtig wie ihre Ausrichtung. Diese Wahl beeinflusst die Temperaturpräzision, die Reinheit der Atmosphäre und die Betriebskosten.

Elektrische Heizung: Präzision und Reinheit der Atmosphäre

Elektrisch beheizte Öfen verwenden Widerstandsheizelemente. Ihr entscheidender Vorteil ist eine außergewöhnlich präzise Temperaturregelung und Gleichmäßigkeit, was für empfindliche Materialien entscheidend ist.

Da keine Verbrennung stattfindet, ist es wesentlich einfacher, eine reine, kontrollierte Atmosphäre innerhalb der Retorte aufrechtzuerhalten. Dies macht die elektrische Heizung zum Standard für Prozesse wie das Keramiksintern, die fortgeschrittene Materialforschung und die Behandlung empfindlicher Elektronik oder Legierungen.

Gasheizung: Leistung und Kosteneffizienz

Gasbefeuerte Öfen verwenden Brenner zur Wärmeerzeugung. Sie sind bekannt für ihre Fähigkeit, einen hohen Energieeintrag zu liefern, was schnelle Aufheizraten und Hochtemperaturbetrieb ermöglicht.

Für große, robuste metallurgische Prozesse wie das Abschrecken oder Anlassen kann Gasheizung, abhängig von den lokalen Energiepreisen, eine leistungsstärkere und kostengünstigere Lösung bieten.

Die Kompromisse verstehen

Jede Konfiguration birgt Kompromisse. Die objektive Bewertung dieser Kompromisse ist entscheidend für die Auswahl des richtigen Ofens für langfristigen Erfolg.

Falle: Ignorieren des Materialflusses

Ein horizontaler Ofen benötigt, obwohl zugänglich, viel Stellfläche und kann Fördersysteme oder Gabelstapler für schwere Lasten erforderlich machen.

Ein vertikaler Ofen spart Stellfläche, kann aber das Beladen unregelmäßig geformter Teile erschweren. Der Wartungszugang zu Komponenten oben oder unten kann ebenfalls komplexer sein.

Falle: Nichtübereinstimmung der Wärmequelle mit den Prozessanforderungen

Elektroöfen können in einigen Regionen höhere Betriebskosten haben und können durch die maximale Temperatur ihrer Heizelemente begrenzt sein.

Gasöfen bieten eine geringere Temperaturpräzision, und es besteht immer ein Risiko der Atmosphärenkontamination durch Verbrennungsprodukte, falls die Retortenintegrität beeinträchtigt wird. Dies macht sie weniger geeignet für Prozesse, die absolute Reinheit erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich am primären Ziel Ihres thermischen Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesszugänglichkeit und der Handhabung großer Teile liegt: Ein horizontaler Ofen ist typischerweise die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Platzeinsparung oder der Verwendung von schwerkraftgespeisten Prozessen liegt: Ein vertikaler Ofen bietet eine überlegene Lösung, insbesondere für Pulver und kleine Komponenten.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Temperaturregelung und Atmosphärenreinheit liegt: Ein elektrisch beheizter Ofen ist der Industriestandard für empfindliche Anwendungen wie Elektronik und Hochleistungskeramik.

- Wenn Ihr Hauptaugenmerk auf schneller Erwärmung für robuste metallurgische Prozesse liegt: Ein gasbefeuerter Ofen bietet oft die erforderliche Leistung und Kosteneffizienz für das Härten oder Anlassen.

Durch die Abstimmung der Ofenkonfiguration auf Ihre spezifischen betrieblichen Anforderungen stellen Sie einen effizienteren, kontrollierbareren und effektiveren thermischen Prozess sicher.

Zusammenfassungstabelle:

| Konfigurationstyp | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Horizontale Ausrichtung | Einfaches Be-/Entladen, Handhabung großer Teile | Ofenlöten, Glühen sperriger Bauteile |

| Vertikale Ausrichtung | Platzsparend, schwerkraftunterstützte Verarbeitung | Pulverbehandlung, Kleinteile, begrenzter Platzbedarf |

| Elektrische Heizung | Präzise Temperaturregelung, reine Atmosphären | Keramiksintern, empfindliche Elektronik, Materialforschung |

| Gasheizung | Schnelle Erwärmung, hohe Leistung, kostengünstig | Abschrecken, Anlassen, robuste metallurgische Prozesse |

Bereit, die thermische Verarbeitung Ihres Labors mit dem perfekten Retortenofen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboratorien fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Einrichtung für überragende Effizienz und Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen