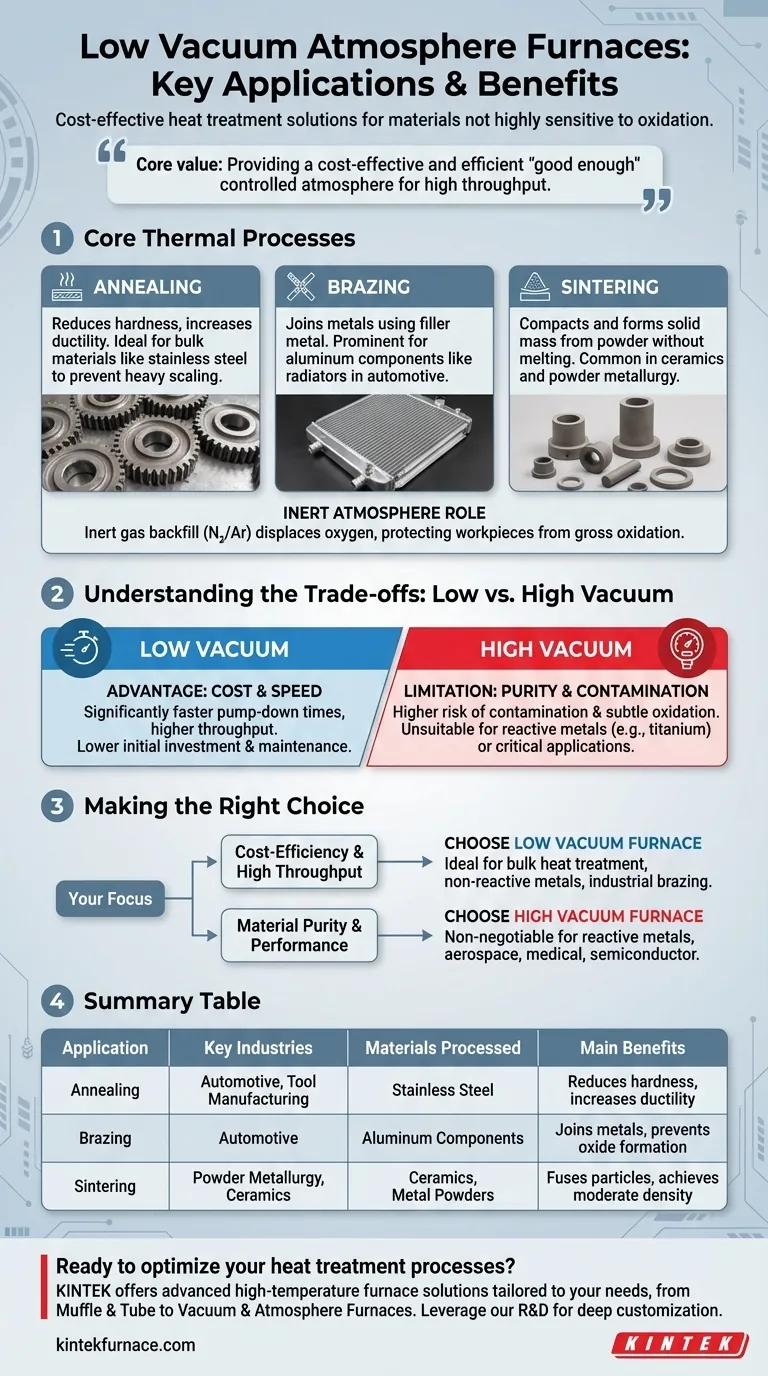

Kurz gesagt, Niedervakuum-Atmosphärenöfen werden hauptsächlich für Wärmebehandlungsprozesse wie Glühen, Löten und Sintern an Materialien eingesetzt, die nicht hochgradig oxidationsempfindlich sind. Sie sind die erste Wahl für Anwendungen in der Automobil- und Werkzeugherstellung, bei denen Kosteneffizienz und Verarbeitungsgeschwindigkeit entscheidend sind, beispielsweise zur Behandlung von Edelstahl, bestimmten Keramiken und Aluminiumkomponenten.

Der Kernwert eines Niedervakuumofens liegt nicht im Erreichen perfekter Reinheit, sondern in der Bereitstellung einer kostengünstigen und effizienten, "ausreichend guten" kontrollierten Atmosphäre. Er stellt ein entscheidendes Gleichgewicht zwischen der Verhinderung signifikanter Oxidation und der Aufrechterhaltung eines hohen Durchsatzes für die industrielle Produktion her.

Thermische Kernprozesse im Niedervakuum

Niedervakuumöfen zeichnen sich durch drei primäre thermische Prozesse aus. Das "Niedervakuum" wird zunächst genutzt, um den Großteil der Umgebungsluft zu entfernen, wonach die Kammer mit einem Inertgas wie Stickstoff oder Argon gefüllt wird. Dies schafft eine kontrollierte, sauerstoffarme Atmosphäre für die Verarbeitung.

Glühen

Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials verändert, um die Härte zu reduzieren, die Duktilität zu erhöhen und innere Spannungen abzubauen. Niedervakuumöfen sind ideal zum Glühen von Massengütern wie Edelstahlteilen, bei denen die Vermeidung starker Oberflächenverzunderung notwendig ist, aber Spuren von Oxidation akzeptabel sind.

Löten

Beim Löten werden zwei oder mehr Metallteile durch Schmelzen und Fließen eines Füllmetalls in die Verbindung gefügt. Eine prominente Anwendung ist das Löten von Aluminiumkomponenten, wie z.B. Heizkörpern und Wärmetauschern in der Automobilindustrie. Die kontrollierte Atmosphäre verhindert die Bildung von Oxiden, die sonst den Fluss der Lötlegierung hemmen würden.

Sintern

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Erhitzen, ohne sie bis zum Verflüssigungspunkt zu schmelzen. Dies ist in der Pulvermetallurgie und Keramikherstellung üblich. Ein Niedervakuum-Atmosphärenofen bietet die notwendige Temperatur und die kontrollierte Umgebung, um die Partikel für Komponenten zu verschmelzen, bei denen eine moderate Dichte und Reinheit ausreichend sind.

Die Kompromisse verstehen: Niedervakuum vs. Hochvakuum

Die Wahl eines Niedervakuumofens ist eine strategische Entscheidung, die von einem klaren Verständnis seiner Vorteile und Einschränkungen im Vergleich zu teureren Hochvakuumsystemen getragen wird.

Der Hauptvorteil: Kosten und Geschwindigkeit

Der entscheidende Vorteil von Niedervakuumsystemen ist die betriebliche Effizienz. Da sie kein Ultrahochvakuum erreichen müssen, sind die Pumpzeiten deutlich kürzer, was zu einem höheren Durchsatz führt. Die Ausrüstung ist auch einfacher, was zu geringeren Anfangsinvestitionen und einer einfacheren, kostengünstigeren Wartung führt.

Die kritische Einschränkung: Reinheit und Kontamination

Der Hauptkompromiss ist die Reinheit. Eine Niedervakuumumgebung, selbst wenn sie mit Inertgas gefüllt ist, enthält immer noch Rest-Sauerstoff und andere Moleküle. Dies schafft ein höheres Risiko von Kontamination und subtiler Oxidation, wodurch diese Öfen für hochreaktive Metalle wie Titan oder für Anwendungen in der Luft- und Raumfahrt, Medizin oder Halbleiterfertigung, wo Materialreinheit von größter Bedeutung ist, ungeeignet sind.

Die Rolle der Inertatmosphäre

Die Hauptfunktion der Inertgasfüllung (typischerweise Stickstoff oder Argon) besteht darin, den während des anfänglichen Vakuumzyklus entfernten Sauerstoff zu verdrängen. Diese inerte "Decke" schützt das Werkstück während des Hochtemperaturprozesses vor grober Oxidation, was das grundlegende Ziel dieses Ofentyps ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt ausschließlich von Ihren Materialanforderungen, Produktionszielen und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und hohem Durchsatz liegt: Ein Niedervakuumofen ist die ideale Wahl für die Massenwärmebehandlung von nicht-reaktiven Metallen und das industrielle Löten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Ein Hochvakuumofen ist für die Verarbeitung reaktiver Metalle oder die Herstellung von Komponenten für geschäftskritische Anwendungen unerlässlich.

Letztendlich ist die richtige Wahl diejenige, die Ihre spezifischen Prozessanforderungen erfüllt, ohne die unnötigen Kosten und die Komplexität eines Systems mit höherer Reinheit.

Übersichtstabelle:

| Anwendung | Schlüsselindustrien | Verarbeitete Materialien | Hauptvorteile |

|---|---|---|---|

| Glühen | Automobil, Werkzeugherstellung | Edelstahl | Reduziert Härte, erhöht Duktilität, verhindert starke Verzunderung |

| Löten | Automobil | Aluminiumkomponenten | Verbindet Metalle, verhindert Oxidbildung, sorgt für Legierungsfluss |

| Sintern | Pulvermetallurgie, Keramik | Keramik, Metallpulver | Verschmilzt Partikel, erreicht moderate Dichte und Reinheit |

Bereit, Ihre Wärmebehandlungsprozesse mit einer kostengünstigen Lösung zu optimieren? Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung und unsere hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit starken Anpassungsmöglichkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Automobilindustrie, der Werkzeugherstellung oder anderen Branchen tätig sind, die eine effiziente thermische Verarbeitung benötigen, wir können Ihnen helfen, einen höheren Durchsatz und eine höhere Zuverlässigkeit zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Niedervakuum-Atmosphärenöfen Ihrem Betrieb zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität